货运列车支撑座锻造成形过程分析

2015-06-22郝新张瑞内蒙古工业大学党丽陕西国防工业职业技术学院

文/郝新,张瑞·内蒙古工业大学党丽·陕西国防工业职业技术学院

货运列车支撑座锻造成形过程分析

文/郝新,张瑞·内蒙古工业大学党丽·陕西国防工业职业技术学院

郝新,教授,主要从事金属塑性成形技术与理论的研究,负责主持过国家重大军品项目和大型固体火箭发动机的研制,曾获得中国航天科技进步二等奖一次,国防科工委科技进步三等奖一次。

铁路货运列车支撑座形状复杂,具有高筋、型薄等特点,多采用精密铸造工艺成形。但支撑座是铁路货车转向架上关键受力部件,其产品性能直接影响铁路货车速度及载重。由于铸造件内部组织常存在气孔、缩松、裂纹等缺陷,使得其制品的机械性能、疲劳韧性偏低,并且承受动载能力及抗冲击性能也较差。很难满足当前铁路运输高速、重载、安全的需求。由于锻造成形过程可有效消除铸造过程的气孔、缩松等缺陷,提高制品的综合性能,为此探讨支撑座的锻造成形过程金属流变行为,为合理设计模具结构提供理论依据具有重要意义。

有限元模型构建

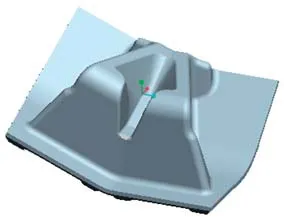

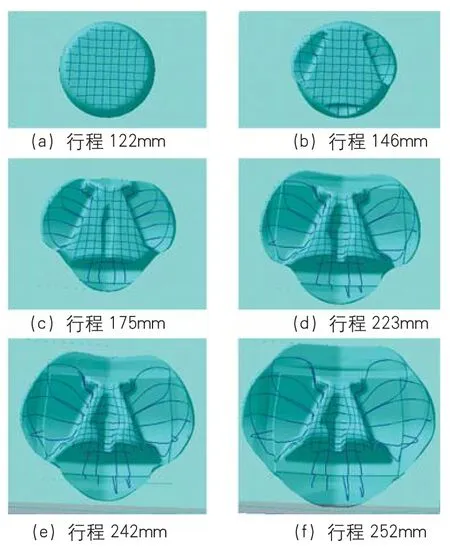

根据支撑座结构,当进行单件锻造成形时,在锻造成形过程中将造成错模力大、锻件错差严重的现象。针对此现象,将左支撑座与右支撑座合二为一进行整体锻造,如图1所示。然后通过机械加工进行分离,毛坯材料为Q235-D,尺寸为φ170mm×265mm,始锻温度为1280℃,模具材料为H13,温度为300℃,有限元模型如图2所示。

模拟结果分析

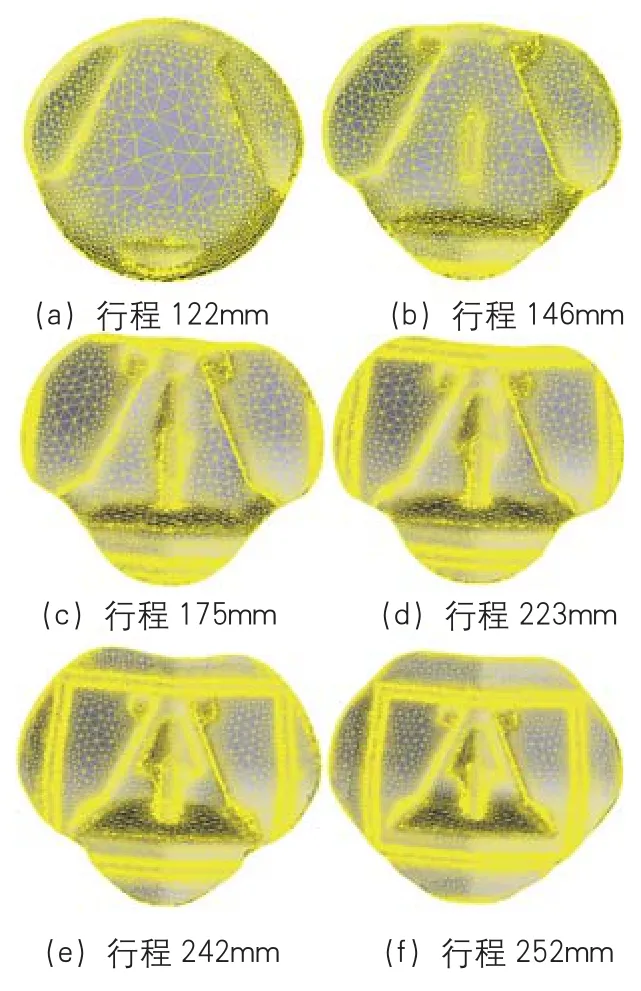

锻造过程金属的流动行为如图3所示。随着行程的增加,坯料均匀的向四周延展,逐渐充满模膛,当行程为252mm时完成终锻。终锻后形成的飞边体积也比较均匀,锻件没有出现折叠、充不满等锻造缺陷。

图1 锻件实体模型

图2 有限元模型

图3 锻造成形过程

锻造成形过程的金属流线如图4所示。根据图4可知,金属在锻造初始镦粗阶段,坯料均匀向四周流动,当行程接近146mm时,坯料开始主要向左右两侧流动,产生飞边。上面的飞边主要由左右两侧金属流动而形成。终锻后锻件流线较均匀,说明成形性能较好。

图4 锻造成形过程金属流线变化

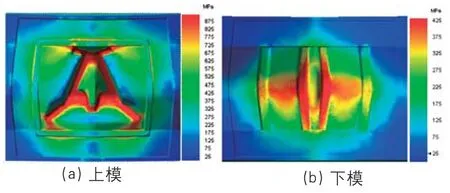

终锻后模具所受的等效应力如图5所示。由图5可知,随着锻造过程的增加,模具所受等效应力逐渐增加。当终锻完成后,上模的等效应力主要分布在支撑座顶部,且分布较均匀。下模等效应力主要集中在下两条棱边的中间部位。

图5 模具等效应力分布

根据模拟结果加工制造了锻造模具,在80MN热模锻压力机上进行首次试锻。采用一火锻造成形,锻件成形过程中存在边缘圆角处未充满、底板厚度超厚的现象。产生这种现象的主要原因是坯料在锻模中的初始位置有偏移。调整后再次试锻,锻件成形情况良好,消除了未充满缺陷。成形后进行抛丸处理的支撑座如图6所示。

图6 进行抛丸处理的支撑座

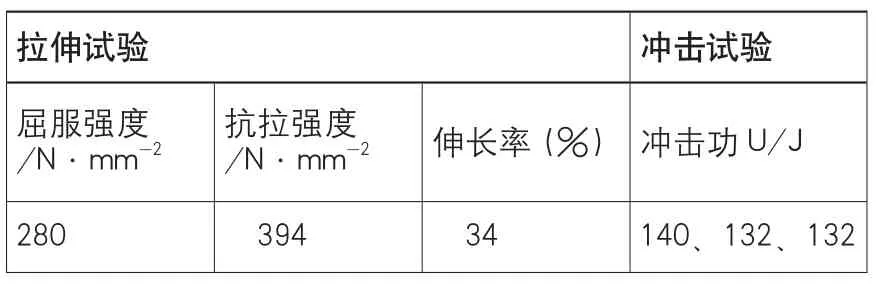

支撑座采用左、右连体锻造,模锻件为一模两件,锻造成形后需“一剖二“进入后续工序。锻件采用天然气炉加热,锻后进行正火热处理,然后风冷,对热处理后的锻件进行抛丸处理,对热处理后的支撑座锻件进行拉伸试验和冲击试验,其机械性能如表1所示,符合要求,冲击试验在-20℃的条件下进行。

表1 支撑座机械性能

结束语

采用有限元数值模拟技术结合锻造实验,获得了支撑座的合理锻造工艺及模具结构,实现了支撑座的锻造生产。