螺旋压力机的吨位选择与多模膛设计

2015-06-22夏巨谌华中科技大学

文/夏巨谌·华中科技大学

螺旋压力机的吨位选择与多模膛设计

文/夏巨谌·华中科技大学

本文在阐述螺旋压力机的力能关系及其吨位计算的基础上,提出了吨位选择的两条基本原则;在对螺旋压力机抗偏载能力进行分析的基础上,提出了螺旋压力机进行多工序模锻时,其多模膛设计(即位置的合理布置)的两种方式。

螺旋压力机的力能关系

由各种螺旋压力机的工作原理可知,螺旋压力机工作负荷的特点与锤类设备工作负荷的特点相同或相似,属于动载特性。螺旋压力机的运动部分(飞轮、螺杆和滑块或飞轮和螺杆)在传动系统作用下,经过规定的向下驱动行程所蓄存的能量为ET。

在锻击终了时,滑块速度等于零,运动部分的能量ET转化为工件加压成形所需的变形能EP;螺旋压力机受力零件的弹性变形能量Ed;克服运动部分的机械摩擦所消耗的能量Ef。

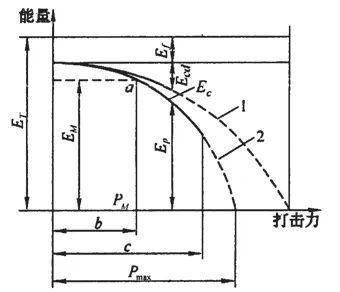

带有摩擦式过载保护装置的螺旋压力机的力—能关系曲线及能量分配情况,如图1所示。曲线1为没有过载保护装置的力—能关系曲线,曲线2为有过载保护装置的力—能关系曲线。图1中a点相应于飞轮与摩擦盘开始打滑,打击力达到公称打击力PN或PM(PN=b)的点;c表示许可打击力,一般可控制在公称打击力的0.9~1.6倍;Pmax表示冷击力,一般控制在公称打击力的2倍;Ef为压力机运动部分所消耗的摩擦能,Ecd为机身和受力零件弹性变形所消耗的能量;EP为锻件塑性变形所吸收的能量;Ec为摩擦盘与飞轮打滑时所消耗的摩擦能量。由图1可知,当螺旋压力机的打击能量ET一定时,EP也一定,所以打击时的作用力PX与锻件的变形量s成反比,与机身、螺杆的刚度成正比。

螺旋压力机的吨位选择

由图1分析可知:锻件的变形量s越小,打击时的作用力PX越大,而打击时所需的变形力越大,锻件所吸收的能量EP反而越小,这时大部分能量消耗于模具和机身的弹性变形,增加了模具和设备的磨损,并产生大的噪声;当s=0时,其打击能全部被机身和零件的弹性变形所吸收,此时PX达到最大值,称为冷击力。所以,螺旋压力机兼有锤与机械压力机两者的优点:对于变形量较大的镦粗、挤压等工序可提供大的变形能量;对于变形量小的精压等工序则可提供大的工作压力。

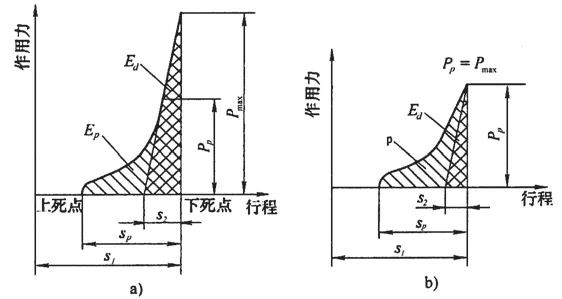

螺旋压力机上模锻时的作用力—行程曲线如图2所示。由图2可知,当打击力Pmax大于锻件需要的变形力PP(图2a)时,锻件成形后还有大量的剩余能量被设备和锻模所承受,这会引起设备和模具加速磨损甚至损坏等不良后果。当工作行程sp正好等于锻件的变形量s(s1为滑块行程,s2为锻件、机身及模具的弹性变形行程),或者锻件的成形力正好等于打击力时,则锻件成形后设备没有剩余能量,如图2b所示,这是最理想的情况。因此,应当根据实际需要的变形力选用螺旋压力机吨位,或根据需要合理调节螺旋压力机的能量。

基于以上分析,可以得出螺旋压力机吨位选择的两条基本原则:

⑴对于水平投影面积较大而高度尺寸小乃至很薄的锻件的开式模锻,应以成形力为主来选择压力机的吨位。

⑵对于以镦粗、挤压为主要变形方式的闭式模锻,因变形量较大,应在计算其成形力的基础上,计算所需的成形能,根据成形力和能都能满足的条件选择压力机的吨位。

图1 摩擦压力机力—能关系曲线及能量分配图

抗偏载能力分析

为了正确使用各种类型的螺旋压力机,有必要对其承受偏载的能力进行分析。根据各种螺旋压力机的不同结构特点和实际使用情况来看,承受偏载能力的主要影响因素是滑块的高度L与宽度B之比K=L/B的大小和导向精度即滑块与导轨的间隙δ的大小。

对国产螺旋压力机的K值统计:摩擦压力机系列(1MN~25MN)K1=0.95~1.05;电动螺旋压力 机 系 列(1.6MN~25MN)K2=1.22~1.38;滑块采用导轨和圆筒组合导向的电动和离合器式螺旋压力机K=1.51~1.73。

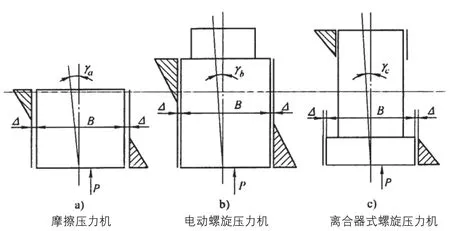

这三种螺旋压力机的滑块导向结构如图3所示。为了比较三种螺旋压力机承受偏载的能力,假设在它们的公称压力、滑块宽度、机身刚度及滑块导向面与机身导轨之间的间隙均相同的条件下,当承受同样的偏心载荷时,滑块相对于导轨倾斜的角度r则可表示承受偏载的能力,即r角越大,承受偏载的能力越差。

图2 螺旋压力机力一行程曲线

图3 三种螺旋压力机的滑块导向结构

图3很直观地表明:对于摩擦压力机而言,因K值小,滑块高度L小,滑块导向面同机身导轨接触长度小,因此,当滑块承受偏心载荷P时,其中心线相对于垂直线即相对于导轨的倾斜角度就大,表明承受偏载的能力小(图3a)。

对于电动螺旋压力机而言,因K值越大,滑块高度L大,滑块导向面同机身导轨接触长度长,因此,当滑块承受偏心载荷P时,其中心线相对垂直线即相对于导轨的倾斜角度就小,表明承受偏载的能力强(图3b)。

对于具有导轨和圆筒双重导向的电动螺旋压力机和离合器式螺旋压力机而言,因K值更大,滑块高度L更大,滑块导向面的接触长度更长,因此,承受偏载的能力更强(图3c)。不难看出,在上述假设条件下,螺旋压力机承受偏载的能力的规律是,随着K值的增加,承受偏载的能力不断增强。

但随着K值的增大,滑块导向面同导轨的接触长度随之增长,则其相对间隙值大为减小,这必然使制造和安装调试成本增加。因此,在选用螺旋压力机时,除了遵循上述规律外,还应在保证锻模设计时模膛的布置与压力机承受偏载的能力要相符。

多模膛位置设计

多模膛位置设计主要是指模膛位置的合理布置。

⑴摩擦压力机上多模膛布置。

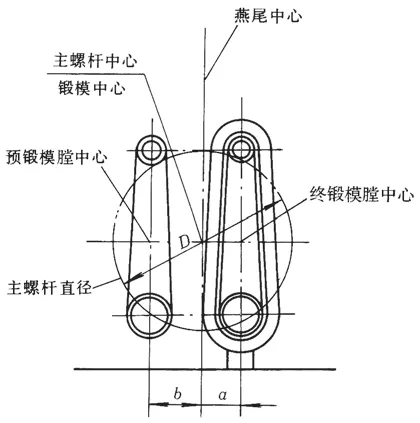

由于摩擦压力机承受偏载的能力差,故一般只采用单模膛模锻,当需要采用预锻和终锻两个模膛模锻时,其经验设计方法是:两个模膛分布在螺杆中心线的两边,两个模膛中心线间的距离为a/b≤1/2,且a+b≤D/2,如图4所示。

⑵电动螺旋压力机和离合器式螺旋压力机上多模膛布置。

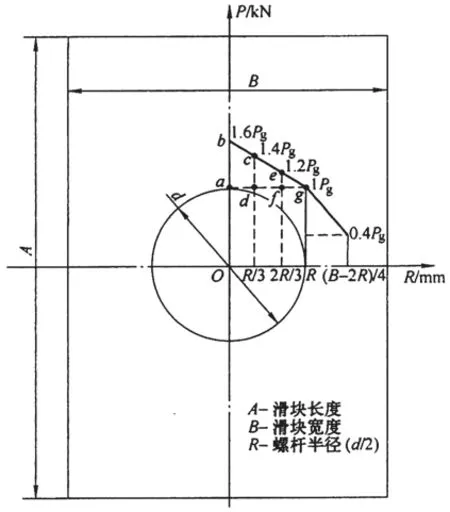

电动螺旋压力机和离合器式螺旋压力机承受偏载能力大为提高,但必须注意只有中心打击时才能采用公称压力的1.6倍,即1.6Pg,而在偏离螺杆中心线时,其打击力应相应减小。图5为锻造力同螺杆直径与滑块尺寸的关系曲线,它是根据相关厂家生产实践及我国引进国外大型螺旋压力机时供应商提供类似资料综合绘制的,可为多模膛模锻时模具设计提供参考。

多模膛布置可采取如下两种方式:

⑴将压扁、弯曲和预锻等成形力小和较小的模膛布置在螺杆中心线的两旁,成形力大的终锻模膛中心线与螺杆中心线重合或偏离很小,例如,连杆或具有弯曲线和复杂横截面的长轴类锻件可采用这种方式来布置。

图4 摩擦压力机上预锻与终锻模膛的布置

图5 锻造力与螺杆直径及滑块尺寸的关系

⑵基于预锻和终锻工步变形量相等或接近而所需成形力与能相等或接近的工艺设计,可将镦粗、预锻和终锻模膛沿螺杆直径自左至右均匀分布,这种方式适合于结构复杂的盘状齿轮和饼盘类锻件的开式和闭式模锻。