高强β钛合金的高温锻造及其锻后热处理研究

2015-06-22杜赵新内蒙古工业大学

文/杜赵新·内蒙古工业大学

高强β钛合金的高温锻造及其锻后热处理研究

文/杜赵新·内蒙古工业大学

杜赵新,讲师,工学博士,主要从事高强钛合金的高温锻造工艺及理论研究工作,主持或参与国家自然基金、内蒙古自然科学基金、内蒙古高等学校科学基金等项目,发表SCI收录论文10余篇,拥有授权发明专利3项。

钛合金因具有优异的综合力学性能,在航空、航天及汽车和船舶等领域具有广泛的应用。钛及钛合金自20世纪50年代初被首次应用在飞机上之后,其在航空领域的研究与应用已经得到长足发展,如在F-22战斗机中钛合金的用量已经达到41%。一般认为,经过简单热处理后室温强度大于1100MPa的钛合金被称为高强钛合金,而超过1250MPa则被称为超高强度钛合金。钛合金一般包括α+β型两相钛合金和β型钛合金,而其中β型钛合金不仅具有良好的冷热加工性能及易锻造性能,最重要的是可以通过固溶及时效热处理工艺而获得较高的力学性能。相比较α+β型合金,β型钛合金具有更加优异的深硬化能力,而且在板材生产过程中的淬火歪扭问题等方面也比α+β型合金显得更加优越。虽然β钛合金的密度要略高于α+β型合金,但是其在所有钛合金中具有最高的“强度—质量比“。

β型高强钛合金最主要的特点是其在所有钛合金中具有最高的“强度—质量比“,影响其力学性能的三个关键环节主要有合金成分设计、锻造工艺以及锻后热处理工艺。对于某一种高强β钛合金来说,锻造工艺以及锻后热处理是其中非常关键且必不可少的部分,关系到合金在后续的机械热加工中是否能够达到所要求的力学性能。

钛合金的锻造工艺

目前,钛合金的锻造工艺大概分为α+β锻造、β锻造、近β锻造和准β锻造四种,其中,比较有代表性的两种锻造工艺为α+β锻造和β锻造。α+β锻造也叫常规锻造,是指合金在β相转变温度以下30~50℃进行加热、变形。α+β锻造是最常用的一种锻造方法,以α+β两相合金为例,采用α+β锻造后得到由等轴α相、长条状α相和β相转变基体组成的双态组织,合金具有较好的室温强度与塑性,但是高温性能以及断裂韧性要低。

20世纪50年代后期,Groan等人提出β相变点以上β锻造理论,β锻造是指钛合金完全在β相的较高温度下进行的锻造。β锻造的最大优点是变形抗力小,锻件精密度高,生产效率和模锻设备寿命都能得到提升,采用β锻造的钛合金的强度与塑性略有下降,但是其断裂韧性及蠕变强度较好。

然而,采用β锻造的钛合金断面收缩率急剧下降,基于此问题,我国钛合金领域专家朱知寿等人提出了一种新的锻造工艺—准β锻造。准β锻造是将坯料在β相变点以下预热40~80min,然后随炉升温至β相变点以上10~20℃短时加热后进行锻造,锻后迅速水冷或空冷。在需要第二火以上的锻造时,加热温度为β相变点以上20~40℃。采用准β锻造的钛合金塑性与α+β锻造钛合金差别不大,已有研究表明,采用常规α+β锻造或准β锻造工艺,常温力学性能和高温力学性能都满足技术条件的要求,但与α+β锻造相比,准β锻造锻件的断裂韧性与疲劳极限都得到提高。

近β锻造是由我国学者周义刚20世纪80年代提出的,其原理是将坯料置于相变点以下10~15℃加热、锻造、锻后水冷,随后进行高温韧化和低温强化处理。近β锻造工艺将等轴和网篮组织的性能优势集于一身,由此带来的力学性能超过了国内外相关技术的性能水平,能在不降低塑性,不丧失热稳定性的前提下,提高材料的高温性能、低周疲劳性能和断裂韧性。由于近β锻造是在相变点以下10~15℃进行锻造,所以控制锻造加热温度就成了最大的技术难点。材料化学成分的不均匀,加热炉炉温的不均匀性和锻造过程中产生的热效应,都会影响锻造实际加热温度。

从以上阐述中不难看出,以上四种钛合金的锻造工艺是以锻造温度来划分的,这说明锻造温度对钛合金的影响非常重要,尤其对于β型高强钛合金来说,变形温度的影响至关重要。相比于其他几种类型的钛合金来说,β钛合金中含有较多的β稳定性元素,从而降低了其相转变温度。另外,β稳定性元素的增加,使其保留β相的能力增加,从而也调高合金的变形能力。钛合金中的β相变形能力最好,因此在β单相区变形时的变形抗力低,可以进行较大变形量下的开坯锻造,而在α+β两相区变形时,合金可以获得更小的晶粒尺寸,同时积聚大量的变形能及晶体缺陷等,为后续的热处理强化提供结晶。

高强β钛合金的高温锻造

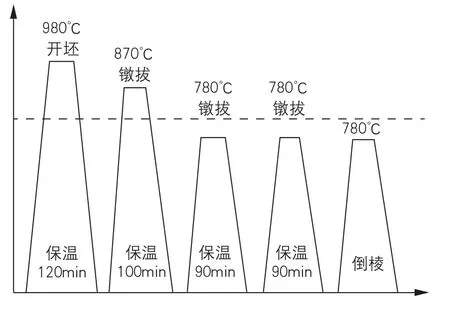

实验用材料为β型高强钛合金Ti-3.5Al-5Mo-6V-3Cr-2Sn-0.5Fe,其β相转变温度为815℃。β钛合金的α+β→β相转变温度对合金尤为重要,其决定了钛合金的热加工工艺参数等重要过程。钛合金一般要经过不同的机械热处理工艺后以获得所需要的性能,而相变温度决定着其高温机械热处理的工艺,尤其是β型钛合金,其组织性能对热加工温度尤其敏感,根据其相变温度可制定常规锻造、近β锻造、准β锻造和β锻造等加工工艺,以及后续的热处理强化工艺等。合金锻造工艺如图1所示。

图1 高强β钛合金高温锻造工艺

在锻造合金之前,切除铸锭上下表面以及侧面的缺陷部分,铸锭表面使用清洗剂清洗油污。合金的高温锻造方式为自由锻造,为保证合金组织的均匀性,合金进行多火次锻造。合金首先在β高温单相区保温两小时后开坯,以破碎铸态原始的大尺寸晶粒组织,随后合金在α+β两相区进行反复镦拔,在两相区变形是为了获得一定数量的α相。

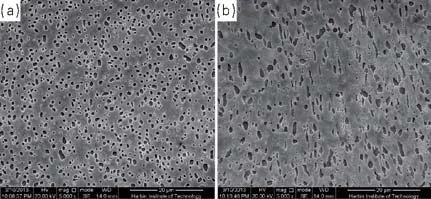

图2 Ti-3.5Al-5Mo-6V-3Cr-2Sn-0.5Fe合金锻态组织

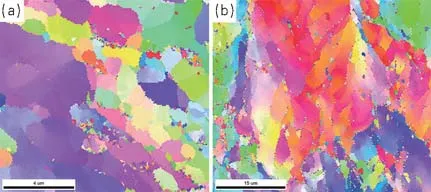

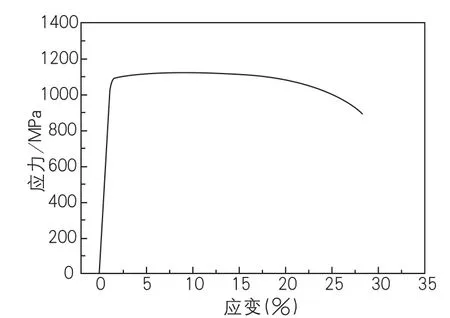

图2为合金锻态组织的横截面与纵截面的SEM图像,可以看到大量呈黑灰色的等轴α相分布在基体之中,而在纵截面的图像中包含等轴或近等轴α相。在两相区锻造时,α相可以起到抑制β晶粒长大的作用。图3为钛合金锻后的EBSD组织分析,锻造后的钛合金内部产生大量的亚晶,且尺寸非常小,只有几微米。对锻造后的合金进行力学性能测试,结果如图4所示,可以看到锻造后的合金具有非常优异的塑性,但是强度相对较低,因此需要对合金进行后续的热处理强化。

图3 高强β钛合金锻后EBSD组织分析(GOS)

图4 合金锻态拉伸曲线

高强β钛合金的锻造热处理

β钛合金的热处理一般包括固溶和时效两个部分。固溶处理可以有效减小或消除工件热加工过程中由于变形不均匀、温度不均匀及内部发生相变与再结晶造成的组织不均匀。β钛合金的固溶温度较高,一般选择在略高于或者略低于合金的β相变点,在α+β两相区固溶后会得到初生α相,在β单相区固溶时组织由单一β相组成。经高温固溶后的β钛合金会得到亚稳的β相,亚稳的β相会在低温时效的过程中发生分解,产生细小弥散分布的次生α相,次生α相一般会与β基体保持一定的位向关系,β钛合金一般都要通过低温时效热处理产生次生α相来使合金得到强化。

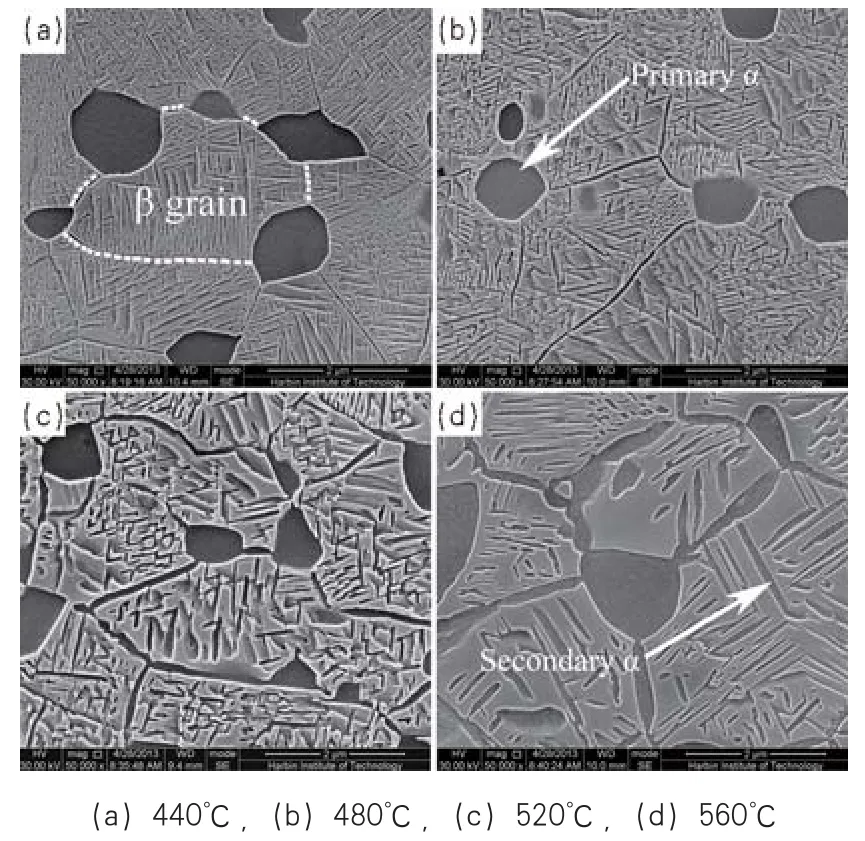

图5为合金在α+β两相区775℃固溶后,再经较低温度时效后的SEM组织。从图5中可以看出合金经过固溶时效热处理后的显微组织由等轴α相、针状的次生α相和β基体组成。固溶时产生的初生α相分布在晶界上,限制了β晶粒的长大,因而合金在α+β两相区固溶及时效条件下的晶粒非常小,只有几个微米。另外,随着时效温度的升高,合金中的次生α相的尺寸也逐渐增大。

图5 合金在不同时效温度下的显微组织

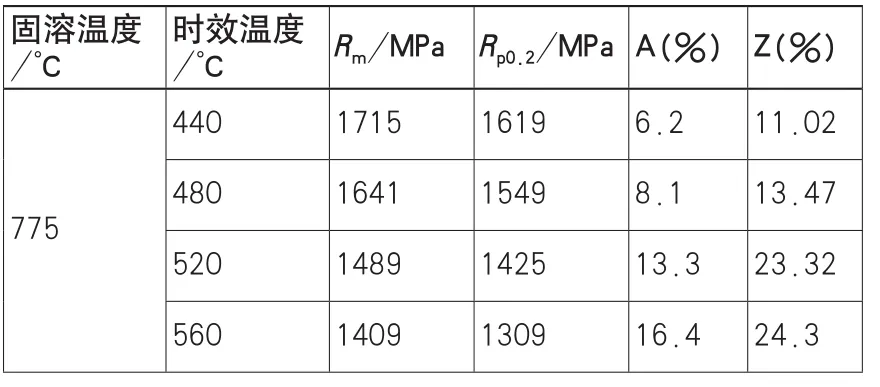

表1 β钛合金在不同热处理条件下的拉伸性能

对合金不同热处理条件下的力学性能进行测试,结果列于表1中。相比其他锻态合金来说,β钛合金经过时效后的强度增加非常明显,且时效温度越低,强度越高。虽然热处理后合金的塑性略有降低,但是其强度与塑性的匹配要更高。

结束语

高强β钛合金在β单相区变形时变形抗力低,适于进行开坯及初步锻造,在两相区锻造时可以尽量细化晶粒,并获得一定数量的α相。高强β钛合金锻造后的强度较低,需要进行锻后热处理强化,并且根据固溶及时效温度的不同以获得不同数量的初生及次生α相,从而获得不同力学性能的匹配。