模具结构对高性能镁合金棒材挤压过程的影响

2015-06-22黄东男徐宁内蒙古工业大学

文/黄东男,徐宁·内蒙古工业大学

模具结构对高性能镁合金棒材挤压过程的影响

文/黄东男,徐宁·内蒙古工业大学

黄东男,教授,博士,材料成型及控制工程系主任,内蒙古锻压学会(协会)副秘书长。长期从事金属塑性成形数值模拟方面的研究工作,主持国家自然科学基金、内蒙古自然科学基金、内蒙古高等学校科学研究基金等项目,参与了国家973计划项目的研究工作,发表论文20余篇,授权发明专利2项。

镁合金作为最轻的实用结构材料,产品主要以铸造成形为主。近年通过挤压、轧制等塑性成形方法加工的镁合金逐渐受到关注,但为了在交通运输等方面获得更多的应用,必须进一步提高镁合金的综合性能。

目前,挤压成形的镁合金材料主要以Mg-Al-Zn系的AZ31镁合金为主。而AZ91镁合金的强度远高于AZ31,但其塑性较低,对应变速率也更为敏感,在变形速度较快时容易造成表面开裂,因此AZ91镁合金的挤压速度很低,并且制品的出口速度通常在1m/min以下。由于挤压速度过低将增加生产成本,难以进行工业化生产。因此,如何提高可挤压速度,是AZ91合金可用作变形镁合金的关键之一。采用数值模拟结合挤压实验,重点研究模具结构对AZ91镁合金挤压变形应力场、速度场、温度场的影响,获得挤压速度对制品表面质量的影响。

模型构建

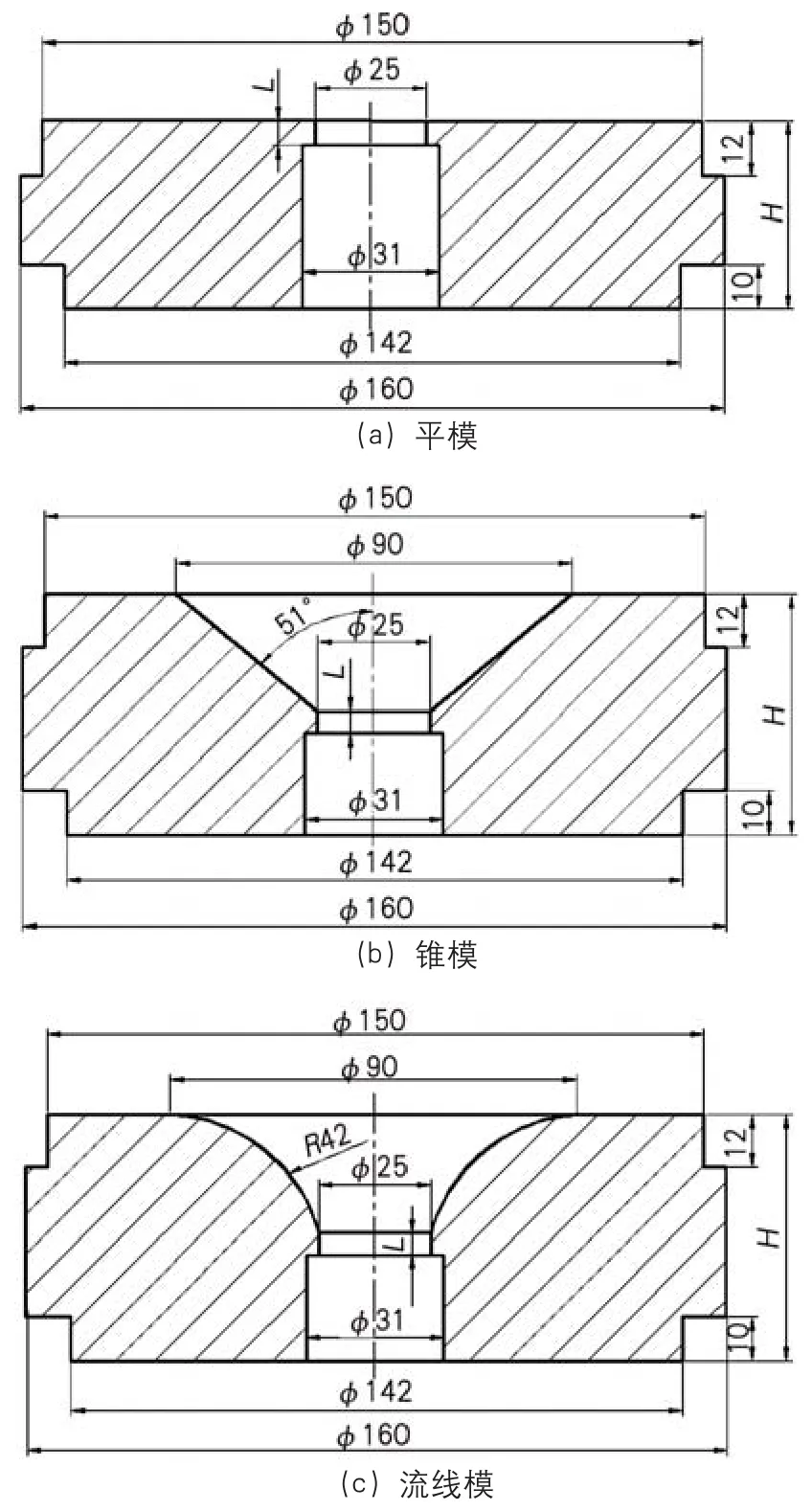

为研究模具结构对高性能镁合金棒材制品挤压成形性能的影响,设计了平模、锥模、流线模三种结构的棒材挤压模具,模具结构尺寸如图1所示。由图1可知,模孔直径为25mm,定径带长度为L=5~25mm,模具高度H=42~60mm。挤压比为14.4,挤压筒直径为95mm。

图1 模具结构尺寸示意图

由于棒材挤压属于轴对称变形过程,为减少单元网格数量及计算时间,取1/8模型进行过程模拟,挤压初始工艺条件为坯料的初始温度380℃,挤压筒初始温度350℃,模具初始温度300℃,挤压速度5mm/s,挤压垫温度30℃,坯料与环境的传热系数100W/m2·K,坯料与模具的传热系数1100W/m2·K。

由于塑性变形生热、摩擦生热等引起金属温度迅速升高,故将坯料设为热黏塑性材料,模具设为刚性材料,并忽略金属的弹性变形将变形温度坯料和模具之间选用剪切摩擦模型,根据AZ91镁合金的圆环压缩实验结果,取摩擦因子m=0.4。

挤压过程温升及速度对成形性能的影响

AZ91镁合金稳态挤压时,在坯料与挤压垫接触区域附近,采用平、锥、流线三种模具挤压时,坯料温度变化规律基本相同,都是由于坯料与挤压垫间的大温差所引起的热传导作用而使此部位的坯料温度下降显著。当坯料逐渐进入变形区(即等高线所在区域),三种模具结构导致的温升情况不同,锥模和流线模模孔附近金属变形量相比平模小,其等效应变分别为3.80和3.57,变形较均匀,温升较小,模孔出口处温度分别为420℃和419℃。

平模模孔附近由于金属变形剧烈,并且等效应变高达4.45,使得合金温度升高较快,在模具出口附近制品表面温度高达433℃。而当变形温度高于425℃时,AZ91镁合金的延伸率急剧下降,因此平模不利于AZ91镁合金挤压成形。

挤压变形区内金属流动速度的分布,从变形区入口至出口,金属流动速度逐渐增大。平模和锥模由于在定径带入口处有“拐点“,在其附近流动速度变化快,使整个速度场变化集中在定径带入口处,而流线模则在整个变形区内的分布较为均匀。

定径带内沿半径方向上的速度分布如图2所示,其中坐标原点为模孔的中心,r为棒材制品的半径。从图2中可以看出,由于合金与模具间的摩擦阻力作用,在定径带内出现心部与表层的速度差。采用平模时,从棒材中心到表面,即r=10.3mm的范围内速度均匀为72.2mm/s,但在表层2.2mm厚度范围内,速度急剧下降至55.2mm/s,即在仅2.2mm厚的表层内,产生了17mm/s的速度差。采用锥模时,在表层2.4mm厚度范围内产生13.1mm/s的速度差,采用流线模时,在表层6mm厚度范围内仅产生6.9mm/s的速度差。

定径带内横断面上速度差的存在,使得挤出棒材的心部受压应力、表层受拉应力,并且在模具出口处表层的拉应力达到最大值。计算表明,对于平模和锥模,表层产生的轴向附加拉应力值最大为102MPa和80MPa。根据温度场的分析,此时模孔出口温度分别为433℃和420℃,而应力—应变关系表明此温度下的抗拉强度分别为60MPa和70MPa。因此,采用平模、锥模挤压将导致棒材表面开裂。当采用流线模(定径带长度为5mm)时,模具出口温度419℃,表层最大附加拉应力为72MPa。虽然最大附加拉应力比平模、锥模有所降低,但仍然高于相应温度下合金的抗拉强度,因此棒材表面仍会产生裂纹。

图2 定径带内横断面上的速度分布(挤压速度5mm/s)

定径带长度对金属流动行为的影响

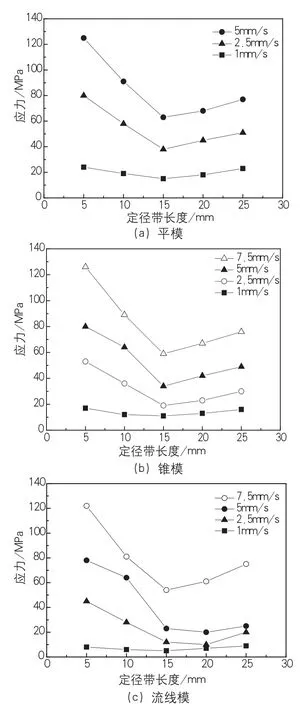

根据以上分析可知,虽然采用流线模挤压变形较为均匀,模孔出口处制品表面的轴向附加拉应力较小,但当定径带(工作带)长度为5mm时,制品表面仍然产生裂纹。为了抑制制品表面裂纹,同时最大限度的提高镁合金的可挤压速度,对挤压速度为1mm/s、2.5mm/s、5mm/s、7.5mm/s、10mm/s时,定径带L=10mm、15mm、20mm、25mm等三种模具挤压时,模孔出口处的制品表面温度与附加应力进行研究分析。

不同挤压速度时,在模孔出口处,制品表面温度与定径带长度的关系如图3所示。由图3可知,随挤压速度和定径带长度增加棒材表面温度增加,并且挤压过程中制品温升较大。挤压过程中制品表面温度过高及附加拉应力过大是AZ91镁合金棒材表面产生裂纹的主要因素。AZ91镁合金低熔点相Mg17Al12的熔点为462℃,挤压过程中,制品表面温度如高于此温度将容易导致表面产生裂纹。三种模具模孔处棒材温度是否高于462℃的模拟计算结果如表1所示。

图3 定径带长度和挤压速度对棒材表面温度的影响

表1 挤压速度和定径带长度对棒材出口温度的影响

根据图3及表1可知,采用平模时,当挤压速度为5mm/s、定径带L<15mm时;采用锥模挤压时,当挤压速度为7.5mm/s、定径带L<15mm时,模孔出口温度低于AZ91镁合金中低熔点相Mg17Al12的熔点462℃,不易因温度过高而导致制品表面开裂。采用流线模挤压时,当挤压速度为10mm/s、定径带长度为5mm时,模孔出口温度已经超过AZ91镁合金中低熔点相Mg17Al12的熔点462℃,易导致挤出制品开裂。当挤压速度为7.5mm/s、定径带L<20mm时,可保证模孔出口处制品温度低于460℃。挤压速度在5mm/s以下时,各定径带长度条件下模孔出口处制品温度均低于460℃,可保证不因出口温度过高而导致制品表面开裂。

由上述分析可知,采用平模、锥模挤压时温升高于流线模,其可挤速度明显低于流线模。同时为了提高挤压速度,可以降低坯料温度,以防止模孔出口处制品温度过高,但坯料温度过低,挤压力能消耗显著增加,对挤压生产经济性产生不利影响。

造成AZ91镁合金挤压制品开裂的另一因素,是模孔出口处制品表层附加拉应力大于其抗拉强度。随挤压速度、定径带长度变化,制品表面最大附加拉应力如图4所示。从图4中可以看出,挤压速度越快,表层附加拉应力越大。定径带长度对其影响是非线性的,即在L=15~20mm时,附加拉应力最小。当定径带过短,即为5、10mm时,由于定径带处的摩擦阻力不足,无法对变形区内的合金产生足够高的静水压力,因此在刚离开挤压模时会产生开裂。适当增加定径带长度可使得变形区内合金处于更为强烈的三向压应力状态,利于成形。而当定径带过长,即为25mm时,由于摩擦力过大又会使得附加拉应力上升。

从结果可以看出,对于平模,当挤压速度为1mm/s,定在径带长度在5~25mm范围内时,附加拉应力小于25MPa;当挤压速度为2.5mm/s,定径带长度在10~20mm范围内时,附加拉应力小于60MPa,均低于相应温度下合金的抗拉强度。

对于锥模,当挤压速度≤2.5mm/s,定径带长度在5~25mm范围内时,附加拉应力小于55MPa;当挤压速度为5mm/s,定径带长度在15~20mm范围内时,产生的附加拉应力为30~45MPa,低于相应温度下合金的抗拉强度。

对于流线模,当挤压速度≤2.5mm/s,定径带长度在5~25mm范围内时,附加拉应力小于50MPa,低于相应温度下合金的抗拉强度。当挤压速度为5mm/s,定径带长度在15~25mm范围内时,产生的附加拉应力为20~30MPa,不易引起挤出制品开裂;而当定径带长度为5~10mm时,附加拉应力达到65~80MPa。当挤压速度为7.5mm/s时,只有定径带长度为15mm时挤出制品表面的附加拉应力为58MPa,略低于相应温度下合金的抗拉强度。

图4 定径带长度和挤压速度对棒材表面附加拉应力的影响

挤压实验

根据以上分析结果,采用定径带长度L=5mm的平模、锥模以及L=10mm和L=20mm流线模对AZ91镁合金进行了挤压实验。实验在650t挤压机上进行,挤压速度为4.6mm/s(制品流出速度为3.97m/min),其他挤压工艺参数与定径带L=5mm时工艺参数相同。模具实物如图5所示,润滑剂为石墨乳。

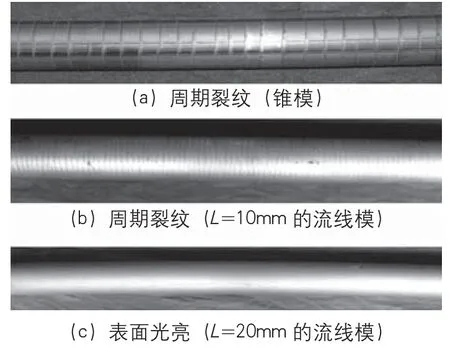

AZ91镁合金平模挤压后的制品如图6所示。棒材表面出现粗大的环状周期性裂纹,裂纹宽度及深度都较大;锥模挤压后棒材表面也呈周期裂纹,但与平模挤出的情况相比,裂纹宽度和深度有所减小;采用L=10mm的流线模挤压时,棒材制品表面出现的裂纹较细小;采用L=20mm的流线模挤压后,棒材制品表面光亮无裂纹。

图5 模具实物图

图6 AZ91镁合金挤压棒材表面形貌

结束语

AZ91镁合金变形温度过高、速度过快,将使塑性急剧下降。挤压过程中,AZ91镁合金温升较大,使用流线模和锥模比平模升温小。为避免定径带表层产生过大的速度差及因此造成的过大的表层附加拉应力,应采用流线模挤压。采用锥模和流线模时,当定径带长度L=15~20mm时,可在挤压速度达到5mm/s的条件下成形出表面光滑无裂纹的镁合金棒材;而采用平模挤压,定径带长度为L=10~20mm时,获得良好表面质量的挤压速度应为2.5mm/s。