商用车后桥差速器左壳锻件节材工艺技术研究

2015-06-22桂安朋一汽锻造吉林有限公司

文/桂安朋·一汽锻造(吉林)有限公司

商用车后桥差速器左壳锻件节材工艺技术研究

文/桂安朋·一汽锻造(吉林)有限公司

因载重汽车吨位的增加,对差速器壳性能要求也越来越高。部分差速器壳已由铸件改为锻件,调质后有较高的抗疲劳极限和抗多次冲击能力,低温冲击韧性好。本文以差速器左壳为例,论述由模锻锤工艺改为机锻工艺的改进过程。

差速器由差速器壳、行星齿轮、行星齿轮轴及半轴齿轮等零件组成。差速器壳将差速齿轮和半轴齿轮及十字轴等骨架组合在一起,其外部与从动锥齿轮或外齿环相连接。差速器壳两端装有滚锥止推轴承。差速器壳是差速器的主体,作用为:①安置十字轴或一字横轴。②可保持差速器与后桥驱动车轮的传动轴线不变。③力矩通过差速器传动出去。

现状

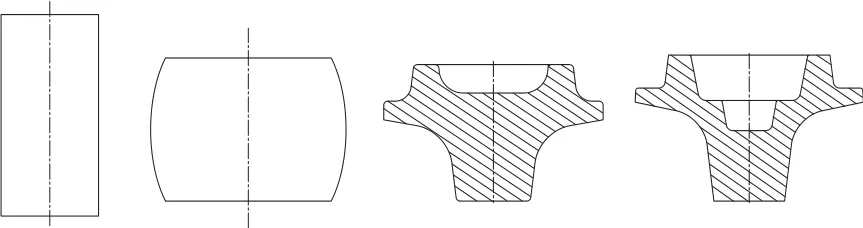

差速器左壳系列锻件是汽车后桥差速器上的零件,改进前为传统的锻造工艺,3t和5t蒸汽锤联合锻造,工艺如图1所示:下料→加热→镦粗→预锻→终锻→热切边→调质→清理→加工内孔→入库。模锻锤的特点是无顶出机构,导轨精度低,不适于采用闭式模锻生产精密锻件及深模膛锻件,一般采用开式模锻生产普通模锻件,所以存在以下问题:①锻件有飞边,材料利用率低。②路线长,工人劳动强度大,人工成本高。③使用天然气加热,蒸汽锤锻打,能源消耗高。④工艺原因,无法实现冲孔,需要后续加工内孔,费用高,锻件周转周期长。⑤坯料加热时间长,氧化严重,表面缺陷大,加工余量大,客户抱怨。⑥由于模锻锤的导向精度差,锻件错差在生产中不宜保证。⑦模具采用整体模块,模具材料为5CrNiMo,模具先期投入大。

图1 差速器左壳的传统锻造工艺

解决措施

⑴机械压力机的锻造特点。①工作环境好。噪声和振动小,有利于操作人员的身心健康。②节约资源。导轨长,导向精度高,装有上下顶料装置,所生产锻件精度高,因此节约材料和能源,减少后续加工工序和工时等,有利于降低锻件成本。③生产率高。空行程和连续加载行程次数多,有利于提高生产率。④工艺稳定性高。操作主要靠机械控制,人为因素少,生产稳定性高,可降低检验费用,因此可以降低制造和管理成本。⑤多种功能。机械压力机空程速度高和加载速度低、且抗偏载能力强,故适用范围广。

⑵解决措施。按照差速器左壳系列锻件的最大直径,如果按传统经验公式进行计算锻造压力P(吨)。经计算最大吨位超过4200t,不符合锻压机的使用原则。可见锻造所需锻造力是由投影面积大小决定的。

为解决这一问题,决定采用闭式锻造。鉴于模拟的指导原则是终锻先充满型腔后出毛刺,这样就大幅降低了模具的承压力,可提高模具寿命,降低设备打击力。先用锻造模拟技术进行模拟,经过模拟,设备打击力为3300t,所以,选择在4000t锻压机上生产,符合设备使用原则。

改进后在4000t锻压机上生产,工艺如图2所示:下料→加热→成形镦粗→预锻→终锻→热冲孔→调质→清理→入库,具有以下优点:①实现无飞边锻造,提高材料利用率。②不用联合锻造,降低人工成本。③使用中频感应电加热,降低能源消耗。④锻件直接冲孔,减少了加工内孔费用,缩短了锻件周转周期。⑤减小加工余量,提高了机加工效率,降低了刀具消耗,减少了客户抱怨。⑥模具采用镶块组合式结构,模具材料为H13,模具投入小。

图2 改进后的锻造工艺

工艺对比

⑴材料利用率。精密锻造工艺是坯料金属在模具封闭模膛内成形,无飞边或出现较小飞刺,材料利用率和锻件精度均比传统模锻件高,材料利用率比原来锻件提高7%。

⑵模具。由于精密锻造工艺没有桥和仓部,所以模块采取小型化、标准化,用标准镶块座、压套或压环,模具仅为小型的回转体,加工费用、模具材料成本都大幅降低,生产时装配简单、快捷。而且还可以根据需要和加工能力采取镶块式结构,对终锻上模采取肢解镶块式,大幅降低了由于模具局部损坏造成的模具消耗,而传统工艺模块大,更换不方便。

⑶防错。原来锻造工艺没有防止错差的锁口,精密锻造导程封料间隙仅为0.2~0.4mm,既起到封料作用,还防止了锻件错差,避免了传统工艺因调整错差引起的停工台时,提高了生产效率。

⑷切边与冲孔。原来锻造工艺如采用切边冲孔复合模,一种锻件一套复合模,每套复合模价格在1万元以上,如图3所示,而且在生产过程中要求操作者具有较高调整技能,故障发生点较多,经常需要停工更换或修复模具,严重影响生产效率。在切边时锻件法兰容易变形。精密锻造工艺采用简单冲孔模,如图4所示,多种锻件共用一套冲孔模体,一台设备仅需一套冲孔模体,锻件换品种仅需更换冲头、冲孔座,模具价格在2000元内,且模具故障率大幅降低。由于不需要切边,不存在法兰切边变形等问题。

传统工艺更换锻件品种必须更换复合模,调整复杂,常常需要1h以上,且模具结构复杂,设计及加工成本较高。精密锻造工艺更换锻件品种时只需更换冲头、冲头座,操作简单仅需10min,且模具结构简单,通用性好,设计及加工成本都很低。

图3 切边冲孔复合模

图4 精密锻造工艺采用的冲孔模

结束语

由此可见,该件工艺改进提高了材料利用率,降低了人工成本,减少了能源消耗,缩短了锻件的生产周期,减小了加工余量,降低了刀具消耗,为类似锻件或投影面积相同的锻件在4000t锻压机上生产提供了依据,对今后开发新产品与改进工艺具有重要意义。