机械模锻设备的最新发展(上)

2015-06-22吕洪亮舒勒贸易上海有限公司济南分公司

文/吕洪亮·舒勒贸易(上海)有限公司济南分公司

机械模锻设备的最新发展(上)

文/吕洪亮·舒勒贸易(上海)有限公司济南分公司

锻造是机械工业的基础,通过锻造能够为各种工业领域提供机械性能良好的零部件。特别是在汽车等大批量生产的行业,对锻件的要求随着新车型、新车种等产品的发展而不断提出质量上、数量上的更高标准。同时,由于石化、船舶等行业的迅速发展,对大型模锻件的需求也快速增长。而这一切都迫使锻造设备不停的创新发展。目前,机械模锻设备是生产各种模锻件的主力设备。在一百多年的演化发展创新中,机械模锻设备产生了多种结构,而且各种结构都在不断的沿着各自的方向完善和创新,并为市场解决多方面的需求。总的说来,机械模锻设备的发展向着高精度、自动化、高生产率和大型化的方向不断迈进。

目前应用的机械模锻设备主要包括锻锤、螺旋压力机、机械压力机(包含肘杆压力机、曲柄压力机、偏心压力机等)。机械模锻设备的发展可以分为三个部分,一部分是单机的发展;一部分是全自动生产线的发展;最后一部分是理念及理论的发展,这一部分始终伴随和贯彻于前两部分的发展当中。

当下,设备驱动的热点离不开伺服技术。在冲压领域,伺服技术已经获得了较为成熟的应用,其潜力在不断被挖掘,效果也不断显现。而在锻造领域,伺服技术也已经开始开花结果,虽然没有冲压领域应用的那么成熟,但也显示出了令人惊讶的效果。目前,几乎所有的模锻设备都可以采用伺服技术来优化成形过程,本文将在探讨各类设备最新发展时加以介绍。

单机的发展

单个机器的发展一方面是增强机器本身的性能,另一方面则是匹配整条生产线的需求。而这两者中,增强机器本身的性能作为主要的出发点,引导着整个设备领域的发展与进步。近几年,伺服技术的应用为设备的发展打开了一扇大门,而目前单机的发展也是以伺服技术的应用作为重点。

锻锤

锻锤是一种历史悠久的设备。因为锻锤有精度较差、噪声大、振动大等缺陷,行业里很多人都认为它应该慢慢地被淘汰。但是,不可否认的是锻锤具有很高的灵活性,而结构简单、价格便宜更是其竞争优势。当锻锤发展到能够完美解决其本身缺陷时,它还会被淘汰么?

伺服直线锤

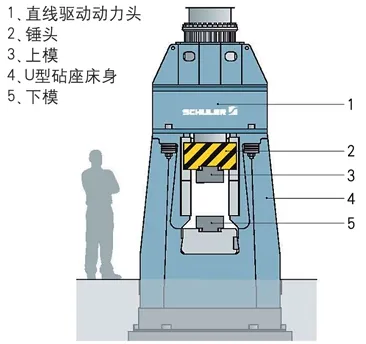

图1 伺服直线锤的结构图

高速磁悬浮列车是直线电机实际应用的最典型例子。德国舒勒创新地将直线电机应用到锻锤上面,从而有效的解决了传统锻锤精度、噪声、能效等方面的问题,是锻锤这种设备一次历史性的变革。伺服直线锤的优势在于:

⑴伺服直线锤摒弃了传统的空压机或液压站等设施,采用直线电机。它和目前世界上最先进的电液锤比较,节能达到20%以上,并且结构比传统锻锤更为简单,属于真正的免维护设备。

⑵伺服直线锤可以创新性的对锤头的行程进行精确控制,这一特性使锻锤同机器人的自动化线组合真正达到了精确、平稳、可靠。

⑶伺服直线锤消除了传统锻锤由于成形剩余能量而产生的冷击现象,明显的降低了噪声和振动,属于环保设备。

对击锤

模锻件大型化一直是行业追求的一个目标,许多大型模锻件都采用大吨位液压机生产。但是大吨位液压机投资巨大,企业无力投资或在投资生产后负担沉重。而对击锤作为一种可以生产大型模锻件的设备日益受到行业的关注。目前,对击锤生产的最大模锻件达到了12t,可以生产大型曲轴、飞机起落架、石化用大型法兰等大型锻件。相对于大吨位液压机,对击锤结构简单、生产灵活、投资较低,是生产大型模锻件的优选方案。德国舒勒公司生产的系列气动对击锤最大打击能量1400kJ,可以提供近于56000t的打击力。图2展示的是德国舒勒公司印度某客户使用的DG80H气动对击锤及其生产的3t大型曲轴。图3显示的是舒勒公司气动对击锤的结构。

图2 DG80H对击锤及其产品

图3 舒勒公司气动对击锤

机械压力机

伺服机械压力机

机械压力机应用广泛,冷锻、温锻、热锻领域都有其身影。传统的机械压力机都是电机通过离合/制动系统驱动飞轮传递扭矩给滑块,带动滑块进行成形运动。目前,伺服技术已经成功应用到各种机械压力机上,省掉了传统的飞轮、离合器/制动器组合,通过几个伺服电机直接驱动。伺服机械压力机最大的优势是可以对滑块运动轨迹编程控制,这就意味着可以控制焖模时间的长短及整个生产周期时间,从而提高模具寿命及生产率。同时,可以实现在同一台设备上生产不同材料的锻件,扩大了压力机可生产的产品范畴,图4为伺服压力机滑块运行曲线。

将13个设计矩阵Aij(k)累加,即得各项指标的优先得分矩阵:再对得分矩阵Aij关于j,即按行累加:再求出Aij按行累加后的最大值、最小值,令∑Amax=max{∑A1,∑A2,…,∑A6},∑Amin=min{∑A1,∑A2,…,∑A6},则与∑Amax相对应的因子同其它因子相比重要程度最高,而与∑Amin相对应的因子的重要程度最低。取amax=1,amin=0.1,记

然而,伺服技术在机械压力机上的使用也有其局限性。板材成形机械压力和锻造压力机相比较,锻造压力机公称压力行程更大,需要的成形能量也更大,因而同样吨位的压力机需要的伺服电机功率也较大,设备造价较高。同时对电网的供电能力要求较高,这就限制了伺服驱动技术在大吨位锻造压力机上的使用,但是由于伺服锻造压力机在提高模具寿命和提高生产率方面,具有传统压力机所不具备的明显优势,目前伺服锻造压力机也有向中型规格发展的趋势。德国舒勒公司生产的16000kN伺服曲柄压力机已投入使用,目前正在为一家德国企业设计生产31500kN的伺服曲柄压力机。

图4 伺服压力机滑块运行曲线

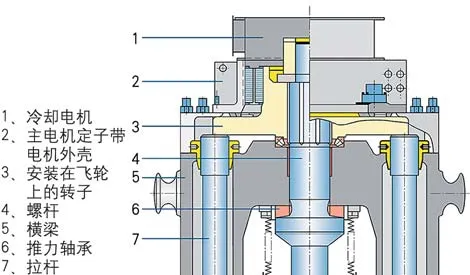

直驱式电动螺旋压力机

电动螺旋压力机结构简单,容易维护,具有较高的柔性、可靠性及锻造精度。目前市面上销售的电动螺旋压力机有直驱式和非直驱式两大类型。直驱式电动螺旋压力机电机的扭矩直接传递给螺杆,没有中间传动部件和易损件,避免了能量损失,从刚性、可靠性、维修和效率方面来说,代表了螺旋压力机驱动装置的最佳设计方案(图5)。

经过几十年的发展,电动螺旋压力机在抗偏载、高精度方面已经找到行之有效的方法。通过采用长滑块、长导轨,导向精度高,抗过载和偏载能力强,可以满足绝大多数锻件生产的设备要求。

图5 直驱式驱动系统

伺服直驱多工位冷镦机

线材成形使用的多工位冷镦机可以生产各种紧固件、汽车冷锻件,生产率很高,最高可以达到80~180件/分钟。伺服技术同样在多工位冷镦机上成功应用。而早在2010年,世界上第一台伺服直驱多工位冷镦机(图6)就已经在德国舒勒公司诞生并在一家德国知名企业投入使用。

图6 德国舒勒制造的世界第一台全伺服多工位冷镦机

伺服技术在多工位冷镦机上的应用主要在三个部位:

⑴伺服喂料系统。

采用伺服电机技术的线性喂料系统已经逐步取代了传统的辊式喂料方式。由于采用了伺服电机,喂料长度可以精确控制,精确度可以达到微米级。而采用的夹钳夹持方式也极具优势,以往传统喂料方式辊子同线材表面接触为点状,容易损伤线材表面,而夹钳与线材表面接触面为线性接触,避免了表面损伤的同时更保证了喂料精度。

⑵伺服夹钳传送系统。

随着设备每分钟行程频次的提高,对传送系统的速度和精度也提出了更高的要求。传送系统的速度应同滑块的速度相匹配,防止过速或错送现象的出现。伺服电机的可靠性及可控性完美地解决了这一问题。传送夹钳通过伺服电机驱动,可以根据滑块速度及整个镦锻工艺进行编程控制,实现最完美的匹配。

⑶伺服滑块驱动系统。

伺服技术同样应用于多工位冷镦机的滑块运动中,与其他压力机的伺服应用一样,通过对滑块运行轨迹编程,可以实现伺服压力机的众多优势。

《机械模锻设备的最新发展(下)》见2016年第1期