某板梁桥支座更换的施工监控方法

2015-06-21于心然

于心然

(江苏宁宿徐高速公路有限公司)

某板梁桥支座更换的施工监控方法

于心然

(江苏宁宿徐高速公路有限公司)

桥梁支座更换施工过程中其梁体受到下部的顶升力和上部的车辆荷载以及梁体本身自重等多因素的影响,梁体顶升过程中梁体的位移、应变(应力)的变化必须可知、可控。通过对某桥板梁位移、应变的监控来了解位移、应变的变化情况,指导工程施工。

支座更换监控方法桥梁施工

1 工程概况

某桥梁为高速公路主线桥,桥长54.06 m,桥梁分左右幅,上部结构采用3×16 m先简支后连续预应力混凝土宽幅空心板,下部结构采用双柱墩、钻孔灌注桩基础及U型桥台扩大基础。该桥右幅3#台的板式橡胶支座普遍存在局部脱空、严重环向开裂、支座上下反置等严重病害。因此对3#台支座全部更换。

2 顶升施工方案

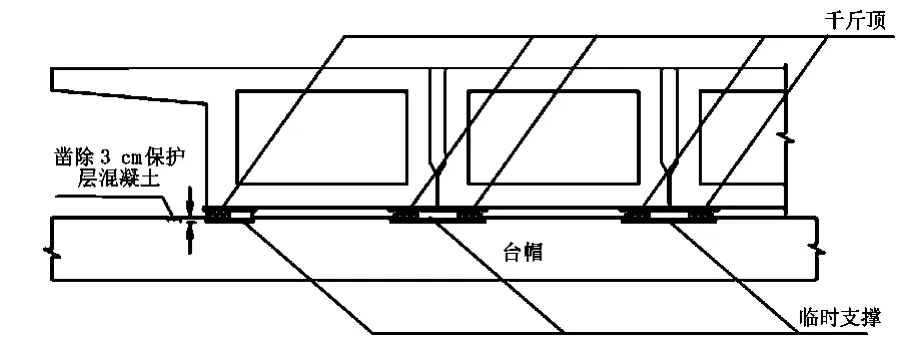

支座更换采用对3#台上的7片板梁进行同步顶升的方式进行,实施阶段分为:顶升阶段→持荷阶段→落梁阶段。在顶升梁体时,采用顶升力和位移双控原则,当顶升力接近梁体恒载吨位时,放慢顶升速度,缓慢顶升至预定高度。顶升高度以旧支座能取出,新支座能顺利安装为宜。该桥的设计最大顶升高度为5 mm,本次控制在4.5 mm以内。同一台的各支点顶升位移差控制在0.5 mm以内。顶升到位后应立即在梁底安装临时支撑,调整临时支撑高度,保证临时支撑与梁底密贴,保持千斤顶油压不变,使千斤顶与临时支撑共同支撑梁体。落梁前,先拆除辅助支撑,再同步进行千斤顶回油。落梁过程中,严格按照设计要求控制同一台各梁同步回落,相邻支座同步位移差不得超过0.5 mm。同步顶升各千斤顶及临时支持布置如图1和图2。

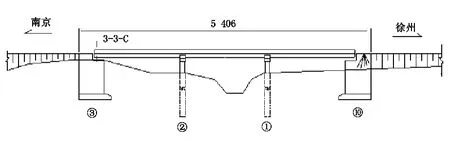

图1 右幅3#台各支点同步顶升纵桥向示意图

图2 右幅3#台各支点同步顶升千斤顶及临时支持布置图

3 施工监控内容及方法

3.1 梁体位移监测

在整个顶升(落梁)过程中,在顶升支点附近的相应位置布设百分表,监测上部结构梁体的竖向位移量,保证相对位移差满足设计文件要求。定义顶升前梁体位置δ0=0 mm基准线,每级理论顶升1 mm,n表示累计理论顶升nmm,实际顶升位移δn以百分表读数计算所得,δn-δn-1表示每级实际顶升高度。ψn表示同一墩台各支点最大顶升高差,Δi表示第i阶段实测落梁位移。

位移监控公式如下:

δn=顶升前百分表初始读数-第n次顶升完成后百分表读数

Δi=落梁前百分表初始读数-第i阶段落梁完成后百分表读数

本桥采用2个阶段落梁,通过对比完全顶升位移与完全落梁位移,得到各支座顶升前后标高变化,以求出各相邻支座高差。

3.2 梁体主控截面应变监控

选择关键断面,通过监测梁体控制截面应变(应力)状态,及时发现不均匀顶升对梁体造成的危害,确保应变变化幅值满足设计要求,梁体不出现损伤。

应变监测采用适用于长期应变(应力)监测的振弦式表面应变计,配套高精度频率采集仪进行现场应变采样。布设在混凝土结构物表面上的表面应变计,受到的是变形和温度的双重作用,此时的温度修正系数应为表面温度计的温度修正系数与结构物的线膨胀系数之差,因此表面应变计的一般计算公式为:

式中:εm为被测结构物的应变量,10-6;k为表面应变计测量应变量的最小读数,10-6/F;△F为表面应变计实时测量值相对于基准值的变化量,F;b为表面应变计的温度修正系数,10-6/℃;△T为温度实时测量值相对于基准值的变化量,℃;F为表面应变计的实时测量值,F;F0为表面应变计的测量基准值,F;T为温度的实时测量值,℃;T0为温度的测量基准值,℃。

3.3 主要监测设备

本次监控主要设备及仪器清单列于表1。

表1 主要仪器设备一览表

4 位移和应变监测

4.1 位移监测

本桥在右幅3#台每片板梁顶升位置处布置1个位移测点,具体如下图所示。在百分表布置完毕后,在相应位置设置标记。顶升过程中观测梁体的横向位移情况,检查梁体纵向有无偏位情况,以便及时发布预警信息;位移监测系统与顶升系统平台、作业平台严格分离,不受干扰。

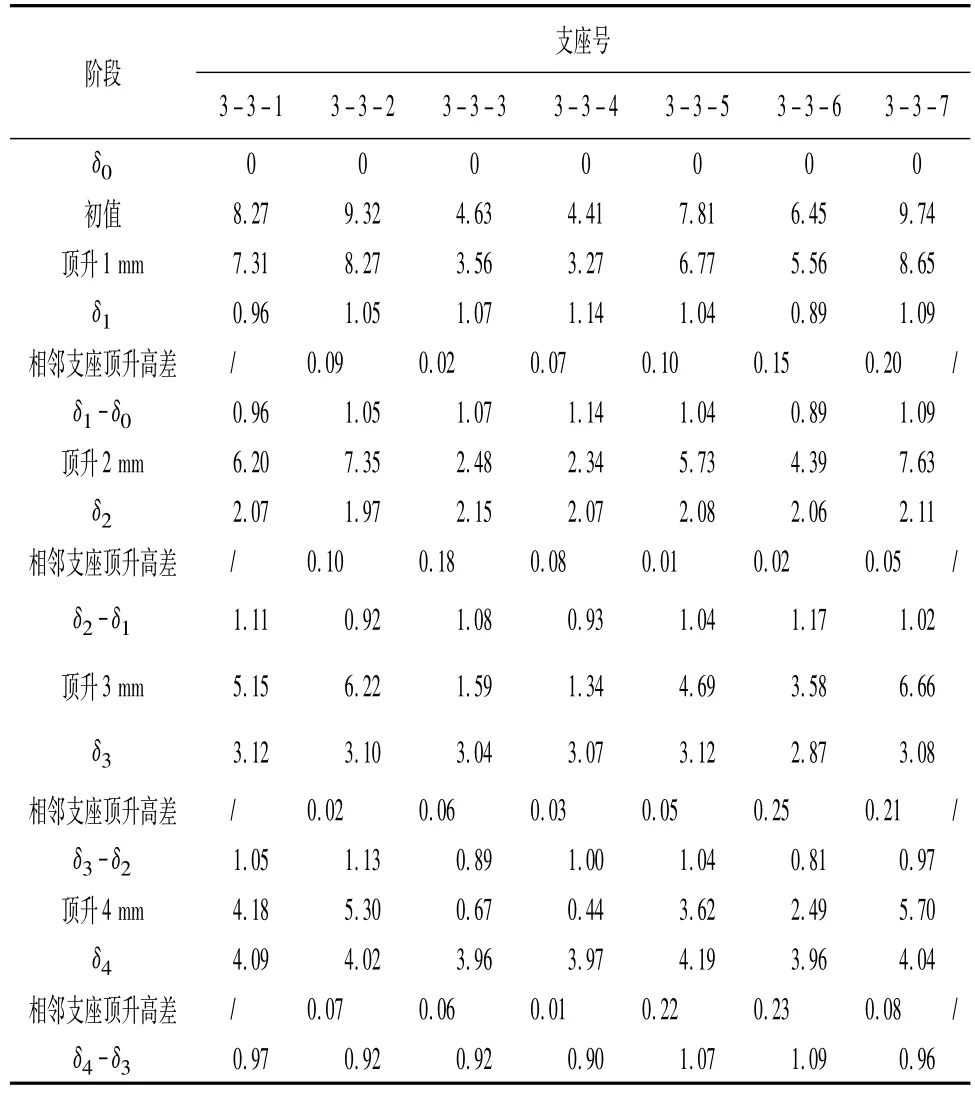

本桥分4级顶升,每级1 mm;2个阶段落梁,落梁控制同一桥台各支点同步落梁,第1阶段落梁-3 mm(挤胶),第2阶段落梁-1 mm。

根据设计文件,在顶升过程中派专业测试人员实时采集各测点竖向位移数据,并随时报告测量数据,及时预警,将同一墩台各支点的顶升高差控制在0.5 mm以下,单墩顶升高度控制在4.5 mm之内,以保障顶升过程中梁体受力安全,且不损坏桥面铺装。位移测点示意图如图3和图4所示。右幅3#台顶升竖向位移监控数据见表2和表3。

图3 位移测点断面布置示意图(单位:cm)注明:图中编号3-3-c,表示3#孔3#台c#支座。

图4 位移测点示意图(单位:cm)注明:图中编号a-b-1,表示a#孔b#墩(台)1#支座。

表2 某桥右幅3#台顶升竖向位移(单位:mm)

表3 某桥右幅3#台各支点顶升高差(单位:mm)

从表2和表3可以看出,该桥右幅3#台顶升梁体过程中,实测顶升量最大值为1.17 mm,顶升过程中各支点顶升高差最大偏差为0.25 mm(小于控制值0.5 mm),总顶升高度为4.19 mm(最大顶升高度不超过4.5 mm)。

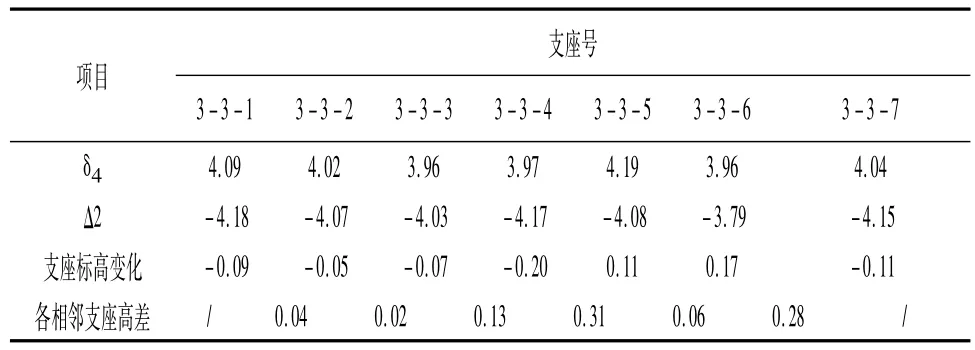

两阶段落梁过程中监控数据见表4。

表4 某桥右幅3#台落梁竖向位移(单位:mm)

从表4可以看出,该桥右幅3#台支座处落梁量最大为4.18 mm。

该桥顶升及落梁汇总表见表5。

表5 某桥右幅3#台顶升及落梁总表(单位:mm)

从表5可以看出,该桥右幅3#台施工前后3-3-4支座标高变化最大,为0.20 mm(降低);3-3-4与3-3-5支座的相邻高差最大,变化值为0.31 mm(小于控制值0.5 mm)。

4.2 应变监测

应变监控主要是在顶升、持荷和梁体回落过程中对关键截面进行监控,将实测应变数据与理论计算数据相比较。根据计算结果传感器布置在相邻跨应力最大处,即在3#台顶升时,其应变最大处为该跨在2#墩截面。具体布置位置见图5所示,传感器采用振弦式表面应变传感器,见图5。

图5 墩顶应变测点示意图(单位:cm)

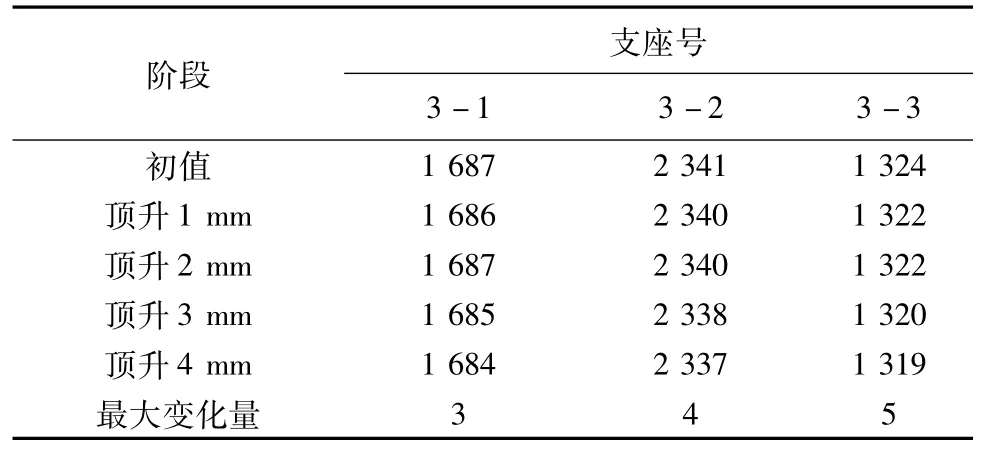

该桥顶升及落梁阶段应变监控数据见表6和表7。

表6 某桥右幅3#台顶升应变(单位:)

表7 某桥右幅3#台落梁应变(单位:με)

从表6和表7可以看出,该桥实测顶升应变最大值为5,落梁应变最大值为4。根据设计文件相邻墩高差3~5 mm,本次验算按相邻墩台之间的顶升高差控制在3 mm之内确定,应变控制在10(约0.34 MPa)。

顶升应变最大值为5,小于理论值10,在理论要求的范围之内,结构受力安全。

5 结论

各顶升点实现同步顶升和降落,同一台各支点实测顶升量最大值为1.17 mm(小于设计值不大于4.5 mm要求),顶升过程中各支点顶升高差最大偏差为0.25 mm(小于控制值0.5 mm),总顶升高度为4.19 mm(满足最大顶升高度不超过4.5 mm要求)。落梁完成后支座标高变化最大值为0.20 mm(降低,满足控制值0.5 mm以内);支座的相邻高差最大变化值为0.31 mm(小于控制值0.5 mm)。

顶升应变最大值为5,小于理论值10,在理论要求的范围之内,结构受力安全。

各顶升点实测位移及梁体控制截面实测应变均满足要求,顶升过程未对梁体造成损伤。梁体均横向未滑移,纵向无偏位,裂缝未见明显发展,施工过程未出现安全事故,桥梁结构状况良好。

[1] 关于如何选择振动筛筛孔的探讨[J].华东公路,1996,(1).

[2] 沥青混凝土经济配合比设计的CAD方法[J].公路,1996,(2).

[3] 模糊评价在评标和定标中的应用[J].公路,1996,(6).

[4] 桥梁搭板脱空的压浆处理[J].黑龙江交通科技,2006,(11).

[5] 桥梁养护管理存在的问题、原因分析及对策的思考[J].现代交通技术,2010.

A plate girder bridge construction monitoring method of bearing replacement

YU Xin-ran

(Jiangsu Ning-Su-Xu Expressway Co.Ltd)

Bridge bearing replacement in the construction process of the beam top lift by the lower and upper body of vehicle load and the influence of many factors such as weight of beam body itself.The beam body centre sill jack-up process body displacement and strain of the(stress)changes must be known and controllable.Through the bridge plate beam displacement and strain monitoring to understand the change of displacement,strain,guide the engineering construction.

Bearing replacement;Monitoring method;Bridge construction

U446.1

C

1008-3383(2015)10-0073-03

2015-01-26

于心然(1970-),男,江苏宿迁人,高级工程师,从事高速公路桥梁养护管理工作。