降低FCC干气中重组分提高总液收的探讨

2015-06-21纪玲娟王亚可

纪玲娟,田 军,王亚可

(中国石化洛阳分公司,河南洛阳 471012)

·生产与实践·

降低FCC干气中重组分提高总液收的探讨

纪玲娟,田 军,王亚可

(中国石化洛阳分公司,河南洛阳 471012)

针对中国石化洛阳分公司Ⅰ套蜡油催化裂化装置吸收稳定系统干气含量超标的情况,根据生产实际和吸收的基本理论,探讨了影响干气含量的因素。从调整吸收塔温度、压力、吸收剂流量及解吸温度等方面优化操作条件,探讨了通过降低干气中含量来提高总液收的可行性。其中吸收塔顶温度对干气中含量影响最直接、最容易调节。对装置实际生产数据与影响因素进行分析,并提出优化措施。控制好吸收和解吸操作,使催化裂化装置干气中+含量控制在1.5%以内,不但有利于下游装置的平稳操作,还可以提高总液收率。

催化裂化;吸收稳定;干气;总液收;

催化裂化装置吸收稳定系统的目的是将分馏塔顶油气分离器中的粗汽油和富气,分离出干气(主要是C2及其以下组分),并回收汽油和液态烃。吸收稳定系统的操作对总液收起着重要作用,吸收稳定对装置液收的影响,主要在于干气带走,造成干气“不干”,是影响液态烃收率低的主要原因。

洛阳石化Ⅰ套催化裂化装置(简称Ⅰ催化),是加工量为1.6 Mt/a的催化裂化装置,原料主要是加氢蜡油、罐区冷蜡、减压渣油和脱沥青油组成的混合进料。由于原料性质的变化,产品分布中干气产率增幅较大,造成吸收效果不理想,干气中重组分时常超指标,致使液态烃组分损失较大,装置整体效益下降。因此,改善吸收效果,降低干气中组分含量已成为装置生产中亟待解决的问题[1]。为了保证产品质量和平稳操作,达到主要产品控制指标,增强同类装置竞争力,公司要求吸收稳定系统中干气组分含量≤1.5%(体积分数)。这就要求吸收稳定系统必须进行优化操作技术,最大限度地节能增产,提高经济效益。

1 工艺流程

Ⅰ催化吸收稳定系统流程简图如图1所示,关键操作参数见表1。富气经气压机压缩升压后与解吸塔顶解吸气、吸收塔底富吸收油冷却后进入油气分离器,分离后的压缩富气从吸收塔底进入后向上与向下的粗汽油(吸收剂)和稳定汽油(补充吸收剂)进行气、液逆向接触,完成吸收过程。吸收塔顶出来的贫气中尚夹带少量汽油,经再吸收塔用轻柴油回收其中的汽油组分后成为干气。吸收了汽油的轻柴油由再吸收塔底抽出返回分馏塔。

图1 吸收稳定系统工艺流程图

表1 吸收稳定系统关键参数工艺指标

吸收解吸系统有两种流程,一种是吸收塔和解吸塔分开的双塔流程;还有一种单塔流程,即一个塔同时完成吸收和解吸的任务。Ⅰ催化装置的吸收解吸系统即采用的就是双塔流程。

2 影响干气质量的主要原因与对策

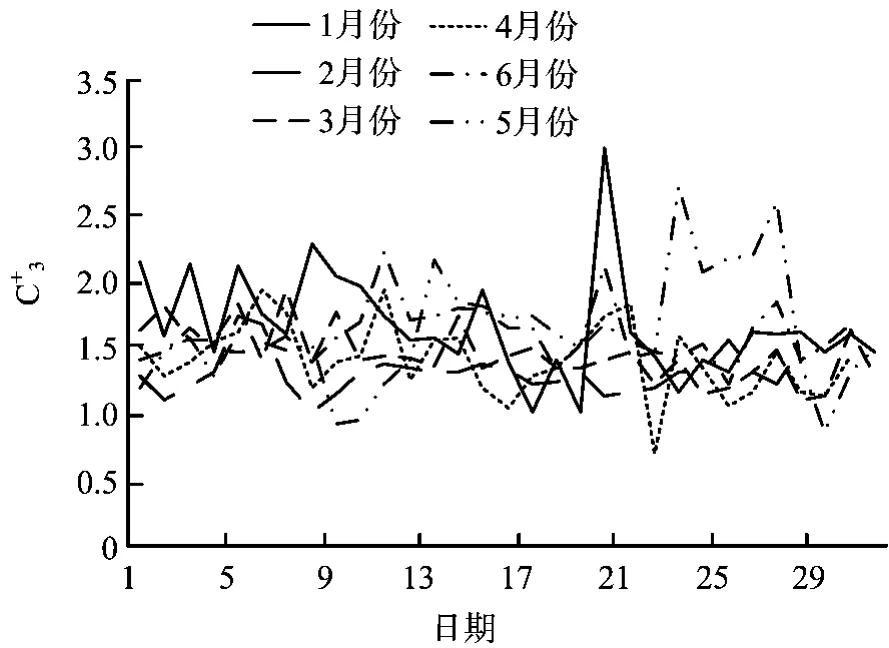

吸收稳定系统塔器设备多,系统复杂,相互关联影响因素多,影响干气质量的因素很多,关键还是提高吸收塔的吸收率,控制好解吸塔的C2解吸率,实现稳定塔汽油的深度稳定。图2为Ⅰ催化装置2015年1-6月催化干气中含量变化趋势,从图2中可以看出,除了2月份控制的较好以外,其他月份超标点(>1.5%)较多。

图2 2015年1-6月催化干气中含量变化

2.1 吸收温度

吸收过程主要是放热过程,气体组分被吸收油吸收转为液态烃,要放出冷凝潜热。随着吸收塔顶温度的降低,气体溶质溶解度增大,吸收速度加快,干气中的C3、C4含量下降,说明温度对吸收效果有显著影响,吸收温度越低对吸收越有利。

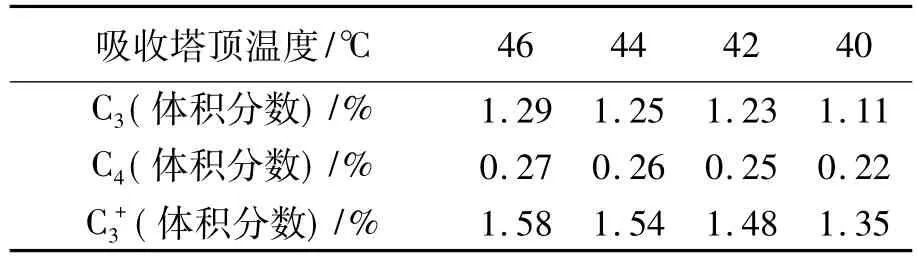

对于吸收塔各部温度来说,吸收塔下部温度由压缩富气进料温度来控制,吸收塔上部由粗汽油及补充吸收剂(稳定汽油)进料温度来控制,中部温度由中间冷回流来控制。吸收塔顶温度对干气C3、C4含量影响见表2。

表2 吸收塔顶温度对干气中C3、C4含量的影响

表2数据表明,随吸收塔顶温度的降低,干气中的C3、C4含量下降,说明降低吸收塔的进料温度和吸收塔中段回流温度可有效改善吸收效果。

降低富气入塔温度,降低一中、二中回流的返塔温度,控制粗汽油和稳定汽油温度,均可降低吸收温度。但降低粗汽油温度能耗过大,因分馏塔顶冷却器属冷凝冷却器,被冷却的介质中既有液相的粗汽油,又有气相的富气,冷却效率较低,需要较大的冷却量才能满足要求[2]。另外,粗汽油温度的降低,容易导致富气中过多轻组分进入粗汽油中,反而造成吸收塔吸收效果变差。因此,粗汽油温度不可降低太多。而降低压缩富气的温度,降低补充吸收剂的温度,降低吸收塔两个中段回流的返塔温度,可以有效提高吸收效果,从而降低含量。从装置目前情况来看,降低稳定汽油入塔温度比较容易实现。

2.2 吸收压力

吸收塔压力由压缩机的能力及吸收塔前各个设备压降决定[3]。提高吸收压力能够强化吸收,但是加压需要大型的压缩机,对塔器的负荷要求增加,费用增大。同时,在一定压力后,再提高压力对提高吸收率的作用并不显著,反而增加了气压机所需的动能及设备投资[4]。另外,随着吸收压力的提高,解吸压力也随之升高,相应地将被迫提高解吸塔塔底温度以控制液态烃C2超标,而解吸塔塔底温度受到分馏一中循环(同时为解吸塔底重沸器和稳定塔底重沸器做热源)热源的限制。

在日常生产中,根据气压机的情况,尽量提高吸收塔压力,控制在0.95~1.05 MPa。实际上,如果气压机出口压力升高(吸收稳定压力升高),此时压缩机转速恒定,流量下降,机组的喘振区和实际工况靠近,气压机可能会出现喘振。另外,装置在低处理量时,富气量本来就较少,如果操作上造成富气量不稳,同样也会出现喘振。因此,吸收压力应控制稳定,保证远离压缩机的喘振区,并随装置的富气量大小做出相应调整。

2.3 补充吸收剂量

吸收塔以粗汽油作为吸收剂,以部分稳定汽油作为补充吸收剂,吸收剂用量(粗汽油+稳定汽油)与进塔的压缩富气量之比称为液气比。

当催化裂化装置的处理量与反再、分馏操作条件一定时,吸收塔的进气量基本保持不变,分馏来的粗汽油量基本不变,液气比的大小取决于补充吸收剂用量的多少。增加补充吸收剂的用量,液气比增大,使吸收油中被吸收的气体组分浓度降低,增加吸收推动力,从而提高吸收速率[3]。

在粗汽油量维持不变的工况下,补充吸收油量对干气中C3、C4含量的影响见表3。从表3分析数据可以看出,随补充吸收剂量的增加,干气中的C3、C4含量下降,当补充吸收油量由44 t/h提高至49 t/h时,干气中的C3、C4含量分别下降0.21和0.16个百分点。

表3 补充吸收油量对干气C3、C4含量的影响

在装置现有流程中,提高补充吸收剂流量对改善吸收效果有利,如单纯提高稳定汽油量,会因此增加吸收塔的液相负荷,增加全系统稳定汽油的循环量,使能耗增加,所以合理增加吸收剂量可以提高总液收成。故目前在实际生产操作上没有调整的余地,补充吸收剂宜控制在一定范围以内(比如通过先进控制调节),不能过多增加。

2.4 解吸温度

解吸塔操作是吸收稳定过程的关键。解吸质量影响下游稳定塔塔顶产品液态烃的纯度和收率及塔顶气体的冷凝,也影响上游吸收塔的操作效果。

解吸质量的关键在解吸温度。控制合适解吸温度,通过塔顶进料温度与塔底重沸器热负荷来调节,不仅能保证稳定塔平稳操作,控制液态烃中的C2含量,对于保证吸收塔的吸收效果有重要意义。

解吸塔底温度对干气中C3、C4含量的影响见表4。从表4可知,随解吸塔底温度的降低,干气中C3、C4含量下降,当塔底温度由120℃降至116℃时,干气中C3、C4含量分别下降0.19和0.1个百分点。

I催化装置采取稳定塔塔顶液态烃质量分析与解吸塔底重沸器热负荷调节相结合来实现解吸率控制,即根据液态烃中C2含量来调节解吸塔底重沸器气相返塔温度,以优化解吸塔操作。为了控制合适的解吸温度,需要加强解吸塔的操作,尽可能达到液态烃不带C2组分,操作上要求控制解吸塔底重沸器返塔温度在120℃±2℃(根据气温变化作相应调节),在液态烃还带C2的情况下根据操作情况可适当降低吸收效果。另外,反再系统操作条件变化,影响气体组成变化,解吸温度应作适当相应调整。目前解吸塔操作C2解吸效果较好,有效控制了液态烃中C2含量,见表5。

表4 解吸塔底温度对干气中C3、C4含量的影响

表5 液态烃中C2含量 %

另外,建议将解吸气组成作为解吸塔日常化验分析项目,同时注意解吸气流量,控制凝缩油中过度解吸,保证解吸塔解吸率。

3 结论

[1] 王明哲,姜殿宏.降低催化裂化干气中C3含量提高液态烃收率[J].石油炼制与化工,2005,36(10):49-53.

[2] 田永志,王继国,徐可新.催化裂化装置吸收稳定系统优化改造[J].炼油设计,2001(3):31-34.

[3] 梁凤印.流化催化裂化[M].北京:中国石化出版社,2005:174-176.

[4] 孙立欣,曹孙辉,孙学忠.改善吸收稳定系统操作减少干气中C3组分的探讨[J].应用能源技术,2000(6): 5-7.

[5] 鲍景波,马 娟.生产优质催化裂化干气提高液化气收率[J].化学工程师,2006(4):50-51.

TQ050.2

B

1003-3467(2015)10-0035-03

2015-08-11

纪玲娟(1988-),女,助理工程师,从事石油炼制生产技术工作,电话:15038079220。