变压吸附提氢装置运行总结

2015-06-21年里珂

刘 珍,年里珂

(河南能源化工集团煤气化公司义马气化厂,河南义马 472300)

变压吸附提氢装置运行总结

刘 珍,年里珂

(河南能源化工集团煤气化公司义马气化厂,河南义马 472300)

介绍了变压吸附提氢技术在甲醇弛放气联氨装置中的应用,总结了装置实际生产中的运行情况及正常运行下的操作,并对装置生产运行中遇到的问题进行探讨。

变压吸附;运行;操作;问题

河南能源化工煤气化公司义马气化厂变压吸附装置通过技术改造将原有PSA-CO装置改造成为PSA-H2装置,PSA-H2装置采用10-2-5/P工艺流程,产氢气能力30 708 Nm3/h,要求产品氢气纯度≥99.9%,其中CO+CO2≤10×10-6,产品氢气压力2.2 MPa(G),解吸气压力0.02 MPa(G)。装置的原料气来自甲醇弛放气经过膜分离的渗透气,产品氢气送至下游合成氨装置利用,解吸气经过压缩机回收返回甲醇合成装置利用。该装置2013年7月一次开车成功并正式投产,投产后装置运行平稳,产品氢气未出现不合格现象。

1 PSA-H2装置工艺原理

1.1 变压吸附的原理

变压吸附的原理是根据混合物中不同吸附质在吸附剂上吸附量的不同,以及同一吸附质在吸附剂上的吸附量随着吸附质的分压不同而变化的原理设计的分离过程,通过高压吸附、低压解吸的原理实现气体的分离。

1.2 吸附剂的种类和性质

工业上变压吸附提氢装置所用的吸附剂主要有活性氧化铝类、硅胶类、活性炭类和分子筛类。活性氧化铝类吸附剂对H2O有很高的吸附能力,同时再生非常容易,且具有很高的强度和稳定性,故适合于装填在吸附塔的底部脱除水分和保护上层吸附剂。

硅胶类吸附剂属于一种高孔隙率的无定形二氧化硅,通常可装于吸附塔中下部,用于吸附水分、CO2和重烃。活性炭类吸附剂属于耐水型无极性吸附剂,对原料气中几乎所有的有机化合物都有良好的亲和力,装填于吸附塔中部主要用于脱除CO2和部分甲烷组分。分子筛类吸附剂是一种吸附量较高且吸附选择性极佳的优良吸附剂,通常装填于吸附塔的上部,用于脱除甲烷、CO、N2等组分,保证最终的产品纯度。

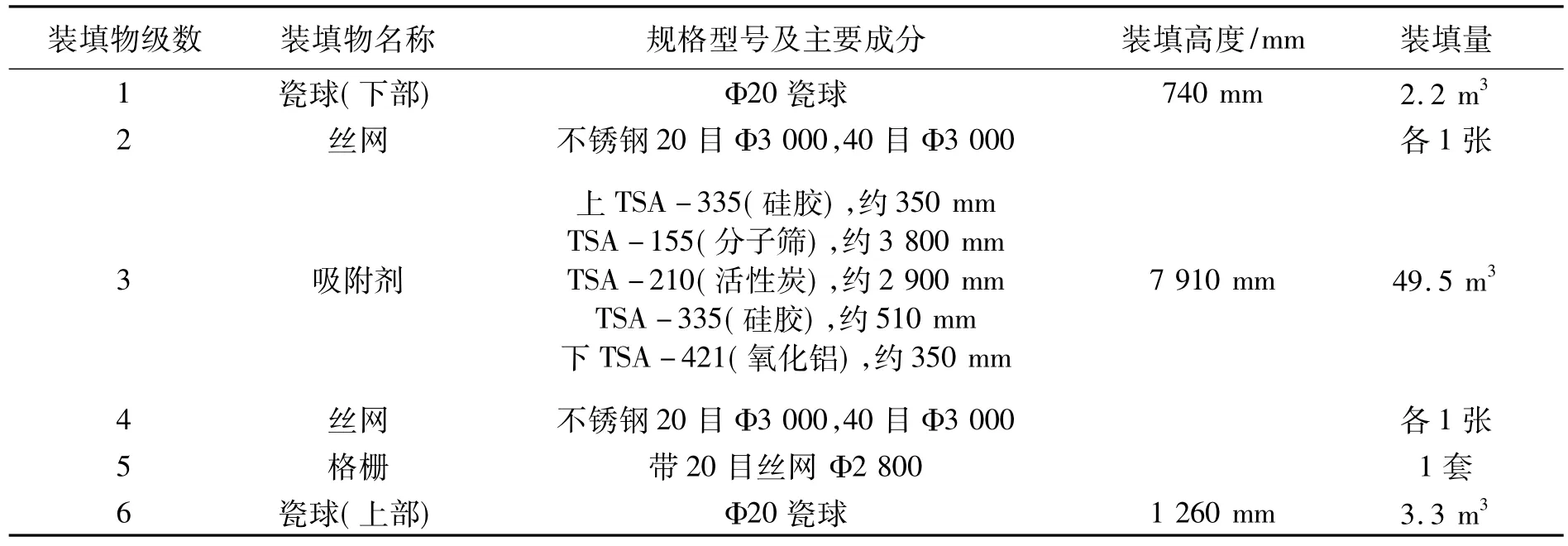

由于不同的吸附剂材料对不同的气体组分有特定的结合能力,因此,吸附床层往往设计成多层的不同吸附剂混合装填模式,以达到将氢气从不同气体的混合物中分离出来的目的。义马气化厂PSAH2装置吸附塔催化剂装填情况如表1所示。

2 PSA-H2装置工艺流程简述

PSA-H2装置由10个吸附塔、1个冷却器、1个顺放气缓冲罐、1个产品气缓冲罐、1个冲洗废气缓冲罐、2个解吸气缓冲罐、139台相应的程控阀、13台调节阀组成。来自甲醇弛放气经过膜分离的渗透气(压力2.4 MPa,流量38 000 Nm3/h)作为原料气首先进入冷却器,温度由50℃降至40℃后进入变压吸附装置,PSA-H2装置的主工艺流程为10-2-5/P,即:有2台吸附塔处于吸附状态,进行5次均压,连续冲洗。经历吸附、均压、顺放、逆放、冲洗和升压等过程。吸附塔上部得到氢气产品气(压力为2.2 MPa,流量30 708 Nm3/h,H2纯度≥99.9%,CO+CO2≤10×10-6)进入产品气缓冲罐缓冲后送往用气工段,下部得到解吸气(压力0.02 MPa,流量7 291.81 Nm3/h)经回收气压缩机加压后送至甲醇合成装置。装置物料衡算见表2。

表1 我厂PSA-H2装置吸附剂和装置物的装填表

表2 PSA-H2装置物料衡算

PSA-H2工作过程包括吸附、均压、顺放、逆放、冲洗和升压等过程。

2.1 吸附

原料气进入吸附塔,除了氢气以外的绝大部分杂质被吸附,氢气从塔顶流出,当被吸附杂质的吸附前沿移动到吸附器一定位置时,停止原料气进入和产品气输出,吸附塔进入再生过程。

2.2 压力均衡

吸附结束后,由于此时床层死空间内仍有部分有效气体,为了提高装置氢气回收率,死空间内有效气体组分必须进行回收,在回收有效气体组分的同时,对另一个吸附床层进行充压;顺着吸附方向将塔内的较高压力的氢气放入其它已完成再生的较低压力吸附塔的过程,该过程不仅是降压过程,更是回收床层死空间氢气的过程。

2.3 顺向降压

在压力均衡降后,首先顺着吸附方向将吸附塔顶部的浓度较高的氢气,经调压稳流后去再生另一个正处于冲洗步骤的吸附塔,进一步降低吸附剂上吸附杂质的分压,有利于杂质的彻底解吸。

2.4 逆向放压

吸附塔在顺放结束后,吸附前沿已达到吸附床层的出口位置时,沿吸附的反方向进行降压,吸附剂中的大部分杂质得到解吸,当塔的压力降低到0.02 MPa时,逆放结束。

2.5 冲洗

在逆放过程全部结束后,为使吸附剂得到彻底的再生,用顺放步骤放出的气体逆着吸附方向对吸附床层进行冲洗,进一步降低杂质组分的分压,使吸附剂得以彻底再生,该过程应尽量缓慢匀速以保证再生的效果。

2.6 压力均衡升

吸附塔冲洗再生完成后,用来自其它吸附塔的较高压力的氢气对该吸附塔进行升压,这一过程与均压降过程相对应,不仅是升压过程,而且更是回收其它塔的床层死空间内氢气的过程,可保证氢气的回收率。

2.7 最终升压

经均压升步骤后,为了使吸附塔可以平稳地切换至下一次吸附,并保证产品纯度在这一过程中不发生波动,通过充压调节阀缓慢而平稳地用产品氢气,将吸附塔压力升至吸附压力。

经这一过程后吸附塔便完成了一个完整的“吸附—再生”循环,又为下一次吸附做好了准备。完成上述工艺步骤后,该吸附床完成了一个循环周期的操作,将进行下一循环的工艺步骤。

3 装置正常运行下的操作

在正常生产中,为了保证装置安全平稳运行,在运行期间要随时检查和调整下列项目:

3.1 吸附压力

吸附压力是决定装置能力的主要参数,在本装置设计范围内,提高吸附压力,装置能力增大。通过吸附压力自动调节系统在允许范围内尽量保持较高的吸附压力。

3.2 均压时间

由于存在阻力、吸附—解吸速度等多种因素的影响,两个吸附塔均压时要达到压力完全平衡,需花费很长时间。为此,规定进行均压的两个吸附塔,其压差<0.05 MPa,即为完成均压过程。在不影响吸附时间的条件下,均压时间的设置应尽可能的长。

3.3 终充流量

吸附塔在再次进行吸附步骤之前,用产品气通过终充流量调节系统对吸附塔进行充压。调整终充流量调节阀的开度,使在最终升压步骤结束时,被充压的吸附塔刚好达到规定的吸附压力,这样不仅保持吸附压力稳定,而且降低了产品气输出的波动。

3.4 解吸气输出

PSA-H2工序解吸气主要分为两部分:逆放气和冲洗气。逆放初期,压力较高的逆放解吸气进入逆放气缓冲罐;逆放后期,压力较低的逆放气送往解吸气混合罐后再送去界外。冲洗废气则先送入冲洗废气缓冲罐,再进解吸气混合罐,与逆放气混合后送去界外。

3.5 产品纯度

一个吸附塔具有固定的杂质负载能力,在一个吸附—再生循环里能提纯一定数量的原料气。循环时间过长或原料气流量过大,产品杂质含量增加,会影响产品气的纯度;循环时间过短,产品杂质含量减少,但床层未充分利用,引起产品组分的损失增大,从而影响产品的收率。本装置通过调整循环时间的方法可控制产品中杂质的含量。杂质含量越低,产品组分回收率相应降低。

4 PSA-H2装置的运行情况

①本装置于2013年7月一次投产成功,通过连续72 h性能考核,产品氢气纯度≥99.9%,CO+ CO2≤10×10-6,氢气回收率最高达到90%。②本装置累计运行一年,在正常运行过程中的操作是非常少的,几乎所有的调节均由计算机自动完成。正常生产中主要的操作是根据产品氢气在线分析纯度、原料气和解吸气的分析指标、原料气的流量来调整吸附时间,在保证产品氢气纯度的条件下尽量提高氢气回收率。③装置处理气量弹性大,运行可靠性高。一般情况下,处理气量可以在设计能力的60%~120%范围内波动,不影响产品氢气纯度与回收率,只是操作周期相应有点变化。当某一个吸附塔相关程控阀或仪表出现故障时,可以快速、任意切换操作,不影响装置的运行。④装置开停车速度快、简单、方便,开车2 h后产品氢纯度完全合格,并趋于稳定,可连续生产纯氢。在运行中,如有故障发生,导致装置停车,待故障排除后,生产很快转为正常,开停车非常方便。开停车现场人员操作少,只需调整装置原料气进口阀和产品氢气外送阀。

5 装置存在的问题

5.1 逆放气压力波动大

装置的总体运行情况平稳、可靠,各项技术指标均满足设计和生产要求,但解吸气系统仍存在压力波动较大的问题,其波动范围一般在0.01~0.04 MPa。解吸气压力波动比较大的原因是:由于逆放过程是间歇的,在逆放过程中排出的大量解吸气在很短的时间内送入两台解吸气缓冲罐,导致解吸气缓冲罐的压力迅速增加。虽然设置解吸气放空阀,解决了解吸气超压问题,但是解吸气压力仍然波动,影响了后续解吸气回收压缩机的平稳运行,解吸气间歇放空也造成了原料的浪费。

5.2 装置管道设备内积液

由于装置上设计缺陷,装置进口未设计原料气气水分离器,造成变压吸附提氢装置管道设备内积液。装置管道设备内积液的原因:由于变压吸附的原料气来自膜分离后的甲醇弛放气,原料气在膜分离工段进行洗醇时携带部分饱和水蒸气,在膜分离工段由于原料气中饱和水蒸气分压小,饱和水蒸气未被冷凝分离出来,进入变压吸附装置,由于气体压力组分的变化,饱和水蒸气逐渐被冷凝,造成变压吸附提氢装置管道设备内积液。积液主要存在各吸附塔底进气管线及解吸气回收压缩机,该部分液体醇含量0.1%,COD超标,无法妥善处理,就地排放易造成环境污染,原料气中水蒸气含量高也会造成吸附剂的使用寿命缩短。

TQ052

B

1003-3467(2015)10-0038-03

2015-06-27

刘 珍(1986-),女,助理工程师,从事化工生产管理工作,电话:13419831125。