炼制高酸原油存在的问题和对策

2015-06-21马恒亮舒京辉

马恒亮,舒京辉

(中国石化洛阳分公司,河南洛阳 471012)

炼制高酸原油存在的问题和对策

马恒亮,舒京辉

(中国石化洛阳分公司,河南洛阳 471012)

通过对高酸原油特点的分析,以及对在炼制高酸原油过程中存在的诸如原油脱盐、脱水难度大、腐蚀设备、有毒有害物质泄漏和污染环境等问题进行深入研究,分别从工艺方面提出了优化原油性质,提高脱盐脱水预处理效果,注碱、注高效破乳剂和注高温缓蚀剂等优化措施;从设备方面提出了分析Fe2+离子、检测氢通量、安装腐蚀探针及测厚等监控措施;从安全环保方面提出了增强员工安全环保意识、加大生产装置现场的安全环保管理力度、定期开展安全环保的应急事故演练活动,提高员工的安全环保水平等应对措施,达到减缓高酸原油对设备和管道的腐蚀、结垢或堵塞,避免后续加工过程催化剂中毒和提高产品质量的目的。

炼制;高酸原油;对策

随着原油的不断开发利用,重质原油的产量越来越大,其密度、黏度及酸值也随之上升。近几年来,全球高酸原油的产量每年增加约0.3%,中国石化已有约20家炼油厂加工过高酸值原油[1]。由于含酸原油在加工过程中会对生产设备造成较大的腐蚀,因此造成国际和国内市场上高酸原油供过于求,价格偏低。在原油采购成本占总成本90%的情况下,适当采购高酸值原油对效益具有较大的贡献。因此,许多国内外炼油厂均进行高酸值原油的加工,这就对加工高酸原油的生产设备提出了更高的要求。高酸原油造成的设备腐蚀已成为制约装置长周期运行的主要因素[2]。

本文通过对高酸原油的特点以及在加工高酸原油的过程中存在的问题进行深入分析和研究,并从工艺、设备和安全环保方面提出相应的解决措施和对策。

1 高酸原油特点

原油的酸值是1 g原油中各种酸性组分所消耗的KOH的总量,以mgKOH/g表示。原油酸性物质除了环烷酸外,还有脂肪酸、芳香酸、无机酸、硫醇、硫化氢和苯酚等。当原油酸值>0.5 mgKOH/g即能引起设备腐蚀,故通常将酸值>0.5 mgKOH/g的原油称之为高酸值原油。在原油的酸性物质中,以环烷酸最为重要,含量也高,它约占原油酸性物质的90%[3]。

高酸原油的特点有:①高酸原油密度大(多数>920 kg/m3)、黏度高,API度20左右,尤其是沥青或胶质含量较高,属于稠油或劣质原油。②原油酸值高、硫含量普遍较低。惠炼加工的蓬莱油酸值达到3.57 mgKOH/g,茂名加工的苏丹达油酸值高达3.69 mgKOH/g。③高酸原油的酸分布,在200~400℃范围内的酸值最高,温度再升高酸值有下降趋势,但到达450℃以上后酸值再度上升,温度超过500℃后再次有下降趋势。④高酸原油氮含量、盐含量高、重金属含量较高,水含量一般也高。⑤高酸原油的凝点较低,在加工过程中容易发生低温管线冻凝堵塞现象。⑥高酸原油的轻质油收率较低。如达混油的轻收总拔分别为24.05%和52.78%,达连原油的轻收总拔分别为35.91%和71.98%。

2 炼制高酸原油存在的问题

高含盐、高含水、高密度、黏稠的高酸原油,其脱盐脱水难度增大,电脱盐罐的乳化严重,油水乳化层增大,电罐电流超高甚至跳闸,电脱盐排水带油,脱盐脱水效果变差,一般的电脱盐系统根本无法满足脱后原油含盐、含水的工艺指标要求(脱后含盐量≤3.0 mg/L,脱后含水量≤0.2%,脱盐排水的含油量≤200 mg/L)严重加剧装置塔顶低温系统的低温轻油腐蚀。原油带水和含盐还可影响原油蒸馏平衡稳定,增加原油蒸馏过程中的能量消耗,设备和管道的腐蚀、结垢或堵塞,造成后续加工过程催化剂中毒,影响产品质量。

生产装置被腐蚀后,可导致管线或容器变薄和穿孔,造成有毒、有害物质如硫化氢等泄漏,对装置生产人员安全构成严重威胁,对环境空气造成严重污染。另外,当易燃介质如油品泄漏出来后,遇到高温管线,容易燃烧和爆炸,造成严重的事故危害。

3 解决对策

3.1 工艺措施

3.1.1 优化原油性质

当原油中的酸值<0.5 mgKOH/g时,原油加工就不会对炼油设备产生明显的高温酸腐蚀,故装置在处理高酸原油时不要进行单炼,要进行原油调和(调度优化原油配置),将高酸值的原油与低酸值原油按一定的比例混合到混油酸值<0.5 mgKOH/g后再送入装置加工处理,从而减缓高酸原油对设备的腐蚀。

3.1.2 提高脱盐脱水预处理效果

高酸原油炼制过程中,影响电脱盐脱水效果的因素较多,主要有电脱盐的设备、电场强度和电场内的停留时间、电极板结构、破乳化剂性质及注入量、混合强度、原油电脱盐的操作条件等。电脱盐脱水预处理技术有:交直流电脱盐技术、高速电脱盐技术、电动态电脱盐技术、鼠笼式电脱盐技术、智能调压电脱盐技术、超声脉冲电脱盐技术和双进油双电场电脱盐技术。

目前,普遍采用的是交直流电脱盐技术,其适合我国炼厂所加工原油切换频繁的特点,能够实现设备长周期稳定运行。其特点为:在罐体内设计多种不同电场强度的电场,高酸原油可分别在交流弱电场和直流中强电场中脱除大部分大水滴和脱除小的或更小的水滴;采用特殊设计及半波整流的供电方式,使相邻正负极之间存在电场,但不直接构成回路,大大节省了电耗;根据罐体内电场的合理设计,及形成的独特电性能原理,此技术对原油品种和装置运行过程中出现工艺参数波动的适应性很强。

另外,超声脉冲电脱盐技术也已开始在中国炼厂进行应用尝试。其作用原理是机械振动作用可促进水“粒子”产生位移效应,水粒子不断向波幅或波节运动,聚结并发生碰撞,然后根据碰撞效应使小水滴聚集成大水滴,在重力作用下沉降分离。现在,中石化洛阳分公司和胜利石化总厂已开始应用。其中,洛阳分公司电脱盐装置加工塔河中质原油,原油(20℃)密度为901.4 kg/m3,采用脉冲电脱盐后,脱后平均盐含量由5~9 mg/L降为2.48 mg/L,脱盐率由93%~95%提高到97.2%,变压器的运行电流只有原来的30%左右。

3.1.3 注高效破乳化剂

由于影响电脱盐设施运行效果的电场强度、停留时间、电极板结构和原油在电场内的上升速度等因素相对稳定,而原油注入量及水质、混合强度等操作条件可通过优化操作实现,故破乳化剂性质和注入量以及优化原油性质是作为处理高酸原油的主要措施。一般的破乳化剂很难有较好的脱盐脱水效果,只有注入高效的破乳化剂如油溶性反向破乳化剂,才能改善脱盐脱水效果,确保脱后原油含盐含水合格率,保证“三顶”(初馏塔顶、常压塔顶、减压塔顶)工艺防腐效果。

3.1.4 注高温酸缓蚀剂

高温缓蚀剂一般为两类,一类是含油活性硫组分的非磷系缓蚀剂,一类是磷系缓蚀剂。非磷系缓蚀剂的活性硫组分在高温下能产生硫化物作用,从而形成一层硫化物的膜以阻止环烷酸的腐蚀,但是随着温度的升高和酸值的增加,硫化物膜会与具有活性的环烷酸亚铁反应而失去保护作用。磷系缓蚀剂在高温下具有一定程度的热裂解作用,从而形成具有活性组分的物质,其与金属能形成一层很致密的膜,达到保护金属外壁的作用。

高温缓蚀剂的注入点应选择在碳钢和低合金钢管道等易受高温环烷酸腐蚀的部位。例如,加工高酸原油的减压塔侧线如减二线、减三线和减四线可考虑加注使用高温缓蚀剂。高温缓蚀剂的注入量是依据侧线酸值,以及监测的侧线铁离子数据和腐蚀探针数据来确定。高温缓蚀剂的注入方案分预膜期注入和正常注入。其中,初次投用和每次检修后的前15 d为预膜期。高温缓蚀剂预膜期的注量不应超过30 mg/L,正常注入量不应超过20 mg/L。

3.1.5 “三顶”注低温缓蚀剂

由于常减压装置“三顶”系统的低温轻油部位容易受到低温硫腐蚀。因此,对设备、管道采取电脱盐、注中和剂、注缓蚀剂、注水等(与原油注碱统称“一脱四注”)工艺控制措施加以解决。

采用的中和剂主要有:全有机胺中和剂、氨水+中和缓蚀剂、氨水+缓蚀剂。由于全有机胺中和剂的中和效果好,pH值易于控制,因而pH值控制范围为5.5~7.5。氨水的中和能力差,需过量注入,因而pH值控制范围为7.0~9.0。常减压装置的“三顶”的注水有以下三方面的目的:①通过注水来控制和调节初凝区的位置;②注水可以抑制铵盐结垢,避免垢下腐蚀的产生。③注水稀释初凝区的酸液,提高初凝区的pH值。注水量应根据各企业实际情况确定,注水量一般为5%~7%。同时应控制注水中的腐蚀介质含量,防止注水管堵。

3.1.6 原油注碱

原油注碱工艺是抑制环烷酸腐蚀的重要手段,曾在部分炼油厂应用,防腐效果显著,但考虑Na对后续装置催化剂的影响,中石化下文停止注碱。但注碱作为重要的工艺防腐措施,国外仍在采用。若渣油进焦化,不进催化,没有因Na+对催化剂的影响,可考虑注碱。

注碱位置可选择在电脱盐出口、原油泵出/入口、加热炉入口等部位。碱液的浓度和注碱量根据碱液的性质决定。例如,NaOH溶液浓度以2%~5%为宜,注入量为原油的7×10-6~30×10-6(质量分数);NaCO3溶液浓度可稍高至4%~10%,注入量多为原油的30×10-6~50×10-6(质量分数)。

3.2 设备措施

高酸原油的加工,会导致装置现有设备,三塔顶的低温轻油腐蚀及高温管线设备的高温酸腐蚀将会大大加剧,故应加强对装置的防腐监控工作,利用多种手段对装置进行实时监控,可及时掌握装置有关部位腐蚀情况,实时加强有关防范措施,以确保装置安全运行。主要的监控措施有Fe2+离子分析、氢通量的检测、安装腐蚀探针及测厚等。

每天跟踪、分析有关装置的防腐数据,并根据脱前脱后原油分析数据及三顶水铁离子、高温侧线氢通量及测厚的有关数据,及时调整电脱盐的破乳化剂用量,调整三顶注氨、注缓蚀剂、注水量,调整高温酸注入量,调整原油的注碱量,以确保“一脱四注”及注高温缓蚀剂的工艺防腐效果。

3.2.1 分析Fe2+离子

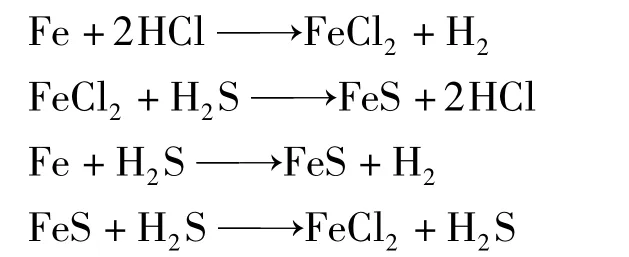

原油中的无机盐(主要是氯化钙、氯化镁和氯化钠)在一定的温度下会水解产生具有腐蚀性的HCl,即:水解产生的HCl随挥发性油气进入塔顶冷凝系统,HCl处于干态时对金属无腐蚀;蒸馏塔汽提蒸汽冷凝水或塔顶注水使HCl变成盐酸,具有很强的腐蚀作用,对常减压装置的初馏塔、常压塔和减压塔顶部及冷却系统造成了腐蚀(生产过程中含硫化合物分解释放出H2S),其反应机理为:

根据监测到系统内反应生成的Fe2+离子量,来分析判断有关部位的腐蚀程度,及时采取相关防范措施加以解决[4]。

3.2.2 检测氢通量

氢通量的测量原理是根据环烷酸的腐蚀方程式:

当管线、设备发生高温酸腐蚀时,铁产生溶解(腐蚀),产生H2,氢原子能透过管壁及容器被检测到,氢逸出速率的大小能够准确地反映测量的腐蚀程度[5]。氢通量的测量点应选择在温度为220~400℃的高流速、冲刷严重的管线及其弯头部位,如常压塔、减压塔塔底油泵的出口管线弯头,减三线油泵的出口管线弯头,常减压炉的进出口管线弯头等,各装置可根据具体情况决定测量点的多少及测量点位。有关人员可根据测量的有关数据,判断相应设备、管线的高温酸腐蚀情况,调整注剂量,改善高温防腐效果。另外,在检测氢通量的过程中,还可对产生的Fe2+离子进行分析,结合两者的检测结果,能更准确地判断相关设备的腐蚀程度。

3.2.3 安装腐蚀探针

腐蚀探针是直接安装在管线、设备上,实时监控相应管线、设备的腐蚀情况的设施,可通过监测系统的显示器,从腐蚀速率曲线图或腐蚀曲线图,观察相应部位的腐蚀情况,可及时制定相应的防腐措施(如加大注高温缓蚀剂、优化原油配置等),延缓装置的腐蚀[6]。加工高酸原油时腐蚀探针的腐蚀速率应控制在<0.25 mm/a。

3.2.4 进行测厚

测厚是用超声波现场测厚手段对高温管线进行监控[7,8]。先对高温环烷酸腐蚀较严重的部位定好测量点(如温度>220℃的常减压炉出口弯头、渣油管线弯头、初常底泵出口管线弯头等),定期进行检测。从监测结果分析、判断相应设备、管线的高温酸腐蚀情况,采取相应处理手段,达到减缓腐蚀的目的。

3.3 安全环保措施

3.3.1 安全措施

①修订并完善工艺操作规程、事故应急预案等技术文件,并严格执行。定期开展装置反事故应急处理预案演练,提高职工在应急状况下处理突发事件的能力,确保装置在异常情况下能够得到正确处理,防止派生事故。②加强职工安全教育培训,提高职工安全工作意识。通过对职工的安全知识及防护技能的教育培训,使职工了解装置内的风险部位及应急处理措施,严格执行好防止有毒有害物质中毒的各项管理制度。同时,做好对外来施工人员的安全管理,严格执行进入受限空间作业的管理制度。③认真记录,加强科学巡检。内操严格按操作规程及工艺卡片指标要求,做好操作记录;外操严格执行科学巡检制度,杜绝一人独自巡检,巡检人员按巡检线路要求仔细检查,及时发现、汇报和处理因腐蚀而出现的问题,将安全隐患扼杀在萌芽状态。④在可能泄漏有毒有害物质的危险区域,设置相应的固定式报警仪,同时配备一定数量的便携式报警仪,并在现场设置风向标,确保危险物质泄漏后,第一时间能够发现并准确处理。

3.3.2 环保措施

首先,建立、健全环境保护管理制度体系,完善环保工作机制。认真做好建设项目环保设施的有效监管和正常投用,确保设备腐蚀泄漏的介质能在环保应急设施中尽可能得到完全无害化处理处置。其次,强化环境保护基础管理工作。建立和完善环保统计台帐及环保事件管控台帐;按监测计划完成环境监测,并保证监测水平;增强环保应急设施建设,定期开展环保事故应急预案演练活动。再次,加强环境污染源头管控,对污染源进行全过程管理。开展清洁生产工作,通过采用清洁生产工艺、环保技术,提高资源、能源的有效利用率,实现节能减排的目标,为废水、废气的达标排放及固废的有效处置提供保障。最后,注重对员工环保知识培训及环保工作宣传力度,积极开展各项环保信息交流工作,广泛提高工作人员的环保意识和工作水平。

4 结论

炼制高酸原油可对装置的工艺、设备及安全环保产生较大影响,可通过采取相应措施加以调整。①优化工艺操作。通过优化原油性质、提高脱盐脱水预处理效果、注碱、注高效破乳剂和注高温缓蚀剂等优化措施,减缓高酸原油对设备和管道的腐蚀、结垢或堵塞,避免后续加工过程催化剂中毒,提高产品质量。②加强设备监控。通过Fe2+离子、氢通量的检测、安装腐蚀探针及测厚等监控措施,跟踪、分析有关装置的防腐数据,及时优化调整工艺操作。③完善安全环保管理体制。增强员工安全环保意识,加大生产装置现场的安全环保管理力度,定期开展安全环保的应急事故演练活动,提高员工的安全环保水平。

[1] 梁春雷,王建军,高俊峰,等.高酸原油加工中常用材质的耐腐蚀性能[J].腐蚀与防护,2013,34(8):734-738.

[2] 任 刚.炼油企业高酸油加工腐蚀及防护[J].石油化工设备技术,2010,31(4):54-59.

[3] 梁自生.炼制高酸值原油的腐蚀监测[J].石油化工设备技术,2007,28(3):46-53.

[4] 郑丽群,万泽贵,高 楠,等.炼化装置腐蚀监测技术应用及进展[J].石油化工腐蚀与防护,2012,29(2): 4-7.

[5] Dean FW H,Powell SW.Hydrogen flux and high temperature acid corrosion[C]//Corrosion 2006,Houston: NACE International,2006:06436.

[6] 蒯晓明,郑立群,李 瑛,等.智能腐蚀电流测量仪的研制[J].腐蚀科学与防护技术,1995,7(2):162-166.

[7] 董绍平,王维斌.炼油厂管道超声导波在线监测技术应用[J].石油化工设备,2011(1):75-78.

[8] 张亚彬,夏 立.导波在石化企业高温管道腐蚀检测中的应用[J].广州化工,2010,38(4):172-177.

Problem s and Countermeasures of Refining High-acidity Crude Oil

MA Hengliang,SHU Jinghui

(SINOPEC Luoyang Branch Company,Luoyang 471012,China)

Through analyzing the characteristics of high-acidity crude oil and intensive study such existed problems in refining high-acidity crude oil as great difficulty in desalting and dewatering from highacidity crude oil,epuipment corrosion,leaking of hazardous chemicals and environment pollution,the countmeasures from the aspects of optimizing process operation,strengthening equipmentmonitoring and perfecting the system of safety and environmentalmanagement are put forward,which could achieve the goal of alleviating the corrosion and jamming of equipment,avoiding poisoning of catalyst in downstream process and improving the quality of products.

refining;high-acidity crude oil;countermeasure

TE624

A

1003-3467(2015)10-0018-04

2015-07-06

马恒亮(1984-),男,工程师,从事环保管理工作,电话:(0379)66994889。