35钢锻件余热淬火工艺研究

2015-06-21郑俊涛韩良张建国张猛芜湖三联锻造有限公司

文/郑俊涛,韩良,张建国,张猛·芜湖三联锻造有限公司

35钢锻件余热淬火工艺研究

文/郑俊涛,韩良,张建国,张猛·芜湖三联锻造有限公司

郑俊涛,硕士,从事锻件、模具热处理以及理化检验工作。

通过对网带淬火油槽的改造,在淬火高温段增加喷射搅拌装置,研究35钢锻件余热淬火工艺。与普通调质相比,采用余热淬火在降低能耗的同时,能显著提高产品的心部硬度和金相组织。在相同表面硬度240HB的条件下,余热淬火件的心部硬度相比普通调质高30HB左右。金相组织方面,普通调质心部有网状铁素体存在,而余热淬火件仅有少量游离铁素体。与静止状态的1.0%PVA溶液余热淬火相比,喷射搅拌状态下油余热淬火工艺具有淬火硬度高、散差小的优势,同时降低了淬火开裂的风险。

35钢材质零件由于淬透性差,一般需要采用水或者水基淬火液淬火。生产中采用的连续式调质生产线大多采用油作为淬火介质,35钢在油中的临界淬透直径约4~8mm,而20~40℃水中的临界淬透直径约8~13mm,采用普通调质油淬火一般难以达到工艺要求,而余热淬火工艺具有提高材料淬透性的特点。S45C、S50C和S55C三种材料φ5.0~35.0mm余热淬火与普通调质的端淬对比试验表明,余热淬火的临界淬透直径比普通调质提高了3~4倍。普通调质采用水基淬火液的零件,余热淬火采用油淬即可达到相同效果。图1为某35钢锻件的锻件图。

常规工艺流程为锻造后普通调质,采用水基淬火液淬火,热处理工艺曲线如图2所示。采用普通调质,产品的心部金相组织有网状铁素体存在,硬度在200~210HB,生产效率较低。为提高生产效率和保证产品质里,增加潜污泵进行喷射搅拌。通过对比喷射搅拌状态下的油余热淬火、静止状态下1.0%PVA余热淬火和普通调质产品的硬度和金相组织,研究35钢锻后余热淬火工艺。

材料和试验方法

本文试验用35钢的化学成分见表1,35钢锻件加热温度1230~1260℃,切边校正后温度900 ~1000℃。锻后由输送网带送入连续式网带淬火槽,时间为30s左右。

图1 35钢锻件图

图2 35钢锻件普通调质工艺曲线图

采用快速淬火油进行余热淬火,在网带前半部分增加潜污泵进行喷射搅拌,喷油口距离网带高度约45mm。余热淬火生产节拍约25s,采用连续式网带淬火槽进行余热淬火,工件在冷却过程中没有堆积的现象。淬火冷却时间2.5min,出油温度160~180℃。

对比试验采用普通调质和静止状态下的1.0%PVA溶液余热淬火,采用的都是连续式网带淬火槽。

表1 35钢的化学成分(质量分数,%)

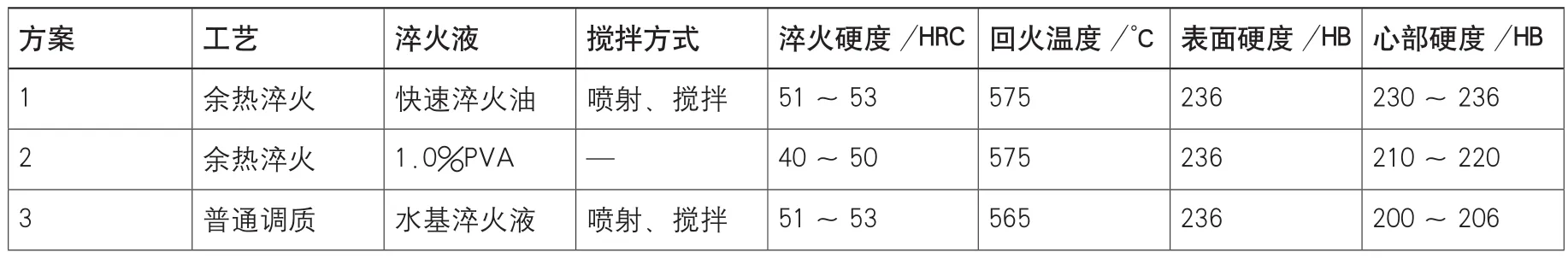

表2 三种工艺方案的参数及硬度检验结果

表3 快速淬火油和1.0%PVA的冷却特性对比

试验结果和讨论

工艺参数及检验结果

三种工艺方案的参数及硬度检验结果见表2:

从表2可以看出,喷射搅拌下快速淬火油冷却速度要高于静止状态下1.0%PVA溶液,淬火硬度与普通调质相当。余热淬火件的心部硬度与表面硬度基本相当,而普通调质件的心部硬度较低。降低回火温度,普通调质件表面硬度提高,而心部硬度稳定在200~220HB,余热淬火件降低回火温度,表面硬度和心部硬度都会提高且相差不大。

快速淬火油和1.0%PVA的冷却特性对比见表3,测里标准为ISO 9950:1995,搅拌方式为静止状态,采用瑞典IVF测试仪测试。

从表3可以看出,静止状态下1.0%PVA的最大冷却速度约为快速淬火油的2倍。从工艺对比可以看出喷射搅拌状态下快速淬火油的淬火效果要好于1.0%PVA溶液,即喷射搅拌状态下快速淬火液的冷却速度高于静止状态下的1.0%PVA溶液。

35钢余热淬火与普通调质相比,在达到相同的回火硬度时,余热淬火的回火温度较普通调质高10℃,而相同尺寸的40Cr锻件余热淬火的回火温度较普通调质高40℃,这可能是由于35钢碳及合金元素含里低强化效果差的原因造成的。对试验件进行磁粉探伤检验,无淬火裂纹。

金相组织

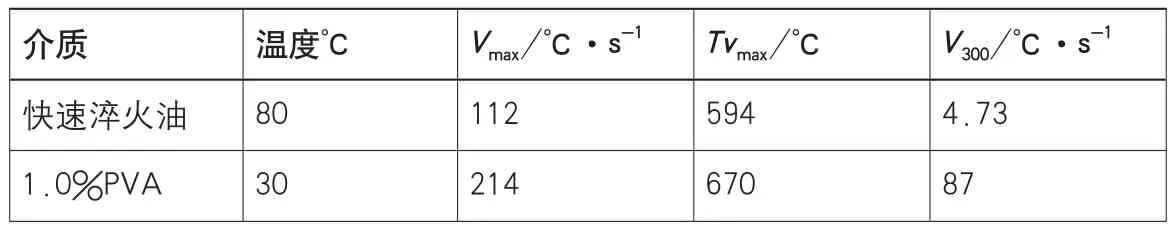

工艺方案1心部金相组织见图3。

图3 工艺方案1心部金相组织

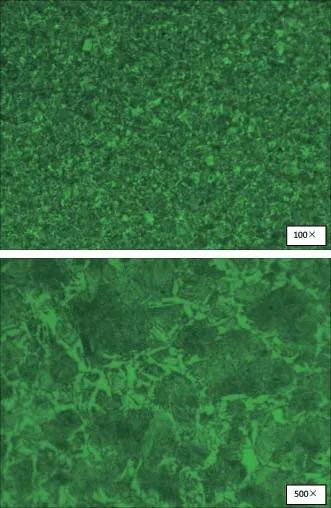

图4 工艺方案3心部金相组织

工艺方案3心部金相组织见图4。

对比图3和图4可以看出,普通调质心部金相组织为网状铁 素体+回火索氏体,而余热淬火的心部金相组织为回火索氏体+上贝氏体+少里铁素体。由于35钢含碳里低,加上锻造加热采用中频加热,加热时间短,导致35钢余热淬火组织中碳分布不均匀,组织中出现大里白色块状物,高倍组织下可以看出白色块状物内分布有粒状碳化物。白色块状物为含碳里偏低的回火索氏体组织。

普通调质心部出现大里网状铁素体,导致心部硬度低。余热淬火心部组织以回火索氏体为主,所以其心部硬度高于普通调质件。

结束语

⑴35钢锻件采用快速淬火油喷射搅拌方式进行余热淬火,其金相组织和心部硬度均优于普通调质件。

⑵快速淬火油喷射搅拌的冷却速度要高于静止状态下1.0%PVA溶液。