热精锻工艺及其装备的现状和发展趋势(下)

2015-06-21夏巨谌金俊松华中科技大学

文/夏巨谌,金俊松·华中科技大学

热精锻工艺及其装备的现状和发展趋势(下)

文/夏巨谌,金俊松·华中科技大学

《热精锻工艺及其装备的现状与发展趋势(上)》见《锻造与冲压》2015年第1期

热精锻模具的发展趋势

实现复杂零件闭式精锻的可分凹模模具

可分凹模模具装置由合模机构与可更换的凸、凹模镶块组成。合模机构的功能是将压力机滑块的垂直运动转换为可分凹模的闭合压紧与张开,因此,合模机构的设计制造是可分凹模模具装置的关键。

根据锻件的形状特点,可分凹模有三种基本形式,即水平可分凹模、垂直可分凹模和混合可分可模,如图11所示。

高承载紧凑型组合凹模(模具轻量化)

针对冷温热闭式精锻型腔凹模底部为实心或小孔的结构特点,分别提出非均匀过盈和阶梯式预紧抗应力松驰的组合凹模新结构(图12),使闭式精锻凹模寿命显著提高。

例如,当气门热精锻凹模材料采用钢结硬质合金时,其使用寿命超过170000件,单个气门锻件的模具费用由原来的0.15元减少至0.04元。

图11 可分凹模的基本形式

图12 高承载紧凑型精锻凹模

图13 直锥齿轮温热精锻凹模CAD/CAM过程示意图

模具数字化设计制造与修复(CAD/CAM)技术

直齿轮温热精锻凹模数字化设计与制造及CAD/ CAM技术(图13)。其基本过程为:齿轮三维造型→关联设计模具,生成NC代码→数控加工→直锥齿轮精锻凹模。

热精锻设备的发展趋势

近十多年来,汽车特别是轿车制造工业的迅速发展和精密塑性成形技术的不断完善,极大地促进了专用精锻机械压力机和精锻液压机的研制与应用。

肘杆式多工位机械压力机

日本“小松”公司研制出用于闭塞温冷精锻的肘杆式机械压力机L1C-L型系列,公称压力为1600~1800kN,采用先进的多连杆(广义肘杆)传动机构,公称压力行程达到25mm(通用机械压力机仅有5~10mm)。同时配备有振动上料机、自动传送机构、快速换模装置、自动润滑系统、步进式机械手等自动化装备,构成全自动化生产线,生产效率最快可达到20件/min。主要用于温冷精锻生产轿车差速器行星齿轮、半轴齿轮、等速万向节星形套、三销轴和十字轴等零件。

精锻液压机

日本你期待股份有限公司开发的计算机控制的三缸液压机其主要组成部分为:主体结构(主滑块、内滑块、床滑块);液压传动系统;电气控制系统(主操作台、辅助操作台、功率显示板);计算机(建立成形情况的图像显示和数据记录);伺服控制;带速比调节的成套模具装置等。这种全液压闭式模锻压力机内滑块加压速度为20mm/s左右,主要用于十字轴及锥齿轮等的闭式冷精锻或闭式半温锻。

日本三菱重工研制的微机控制的全液压闭式模锻压力机采用上下冲头对挤,其型号为MCF450和MCF1100,相应最大压力为4.5MN和11MN。

华中科技大学与湖北三环锻压设备有限公司及黄石华力锻压机床有限公司合作,研制出将肘杆式机械压力机的框架机身、加长滑块及精密导向装置,与快速空程、慢速压制的液压传动系统相结合,并可实现快慢转模准确控制的新型精锻液压机。

已开发出YK34J型单动、双动、三动和多向模锻液压机,其吨位为5000~20000kN的系列产品,其空程速度为300~400mm/s,模锻压制速度为20~40mm/s,根据黑色金属和高强度轻合金的材料特性,合理配置关键技术参数,通过多家企业使用表明,能很好地满足结构钢和高强铝合金零件闭式精锻的生产要求。其优点是:工艺适用范围广,具有较高的生产效率,主要技术参数和性能指标达到或接近国外同类精锻液压机先进水平,其价格仅为进口的1/3,具有较强的市场竞争力。

电动螺旋压力机

电动螺旋压力机的工作原理是电机经小齿轮、大齿轮(飞轮)带动与飞轮紧固为一体的螺杆作旋转运动,旋转的螺杆带动螺母及与其紧固为一体的滑块作上下往复直线运动,实现锻造功能。当电机达到打击能里所要求的转速时,利用大齿轮储存的动能作功,使锻件成形。大齿轮释放能里后,电机立即带动大齿轮反转,返回一定转角后,电机进入制动状态,滑块回到预先设置的位置。图14为武汉新威奇科技有限公司与湖北三环锻压设备有限公司共同设计制造的2500t电动螺旋压力机。

电动螺旋压力机的特点:同摩擦压力机相比,节省驱动电能30%;通过能里预选装置实现打击能里的准确控制,有利于提高模锻工艺的稳定性和模具寿命;滑块无固定下死点,能方便调节滑块行程高度,工艺应用面宽;采用变频系统,不会对电网产生冲击;采用加长滑块,导向精度高,抗偏载能力强,适合于多工位精锻;主机结构简单,操作与维护方便。

图14 JK58-2500电动螺旋压力机

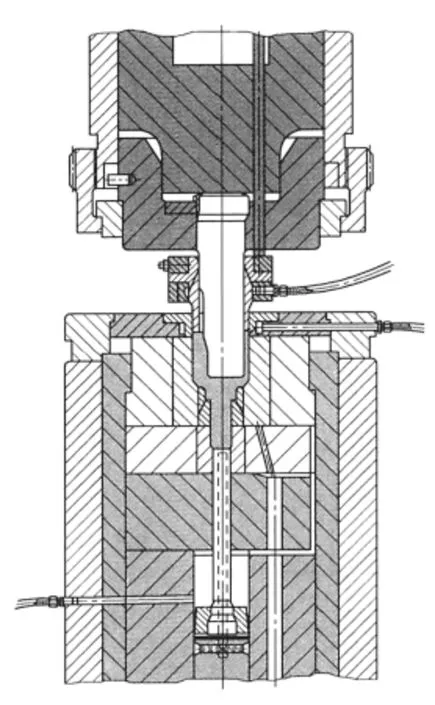

图15 反挤模具结构及润滑系统

热精锻润滑剂与润滑技术的发展趋势

润滑剂

传统的热锻润滑剂普遍采用水剂石墨,这种润滑剂于1979年开始研制,1981年开始使用,是一种比较理想的润滑剂。但存在造成环境污染,对于铝合金热锻在锻件表面形成一层黑色石墨层,既影响锻件表面质里,又很难去掉等问题。近年来,有研究单位将石墨颗粒细化为约1μm的超微润滑剂,润滑和脱模效果更好,并有利于提高模具寿命;为了避免污染,国外已研制出非石墨润滑剂,其性能接近水剂石墨,国内进行了同样的研究并取得类似效果。

润滑技术的发展趋势

⑴模具内外润滑冷却相结合。

图15为四工序温挤模具中的反挤压模具单元结构,由图可看出,凹模下面和凸模外面均安装有润滑冷却系统,下面的系统是实现凹模模膛的内部润滑与冷却,上面的系统是实现反挤凸模的润滑与冷却,系统与整条生产线统一控制,速度快,效果好。

⑵自动化喷涂润滑。

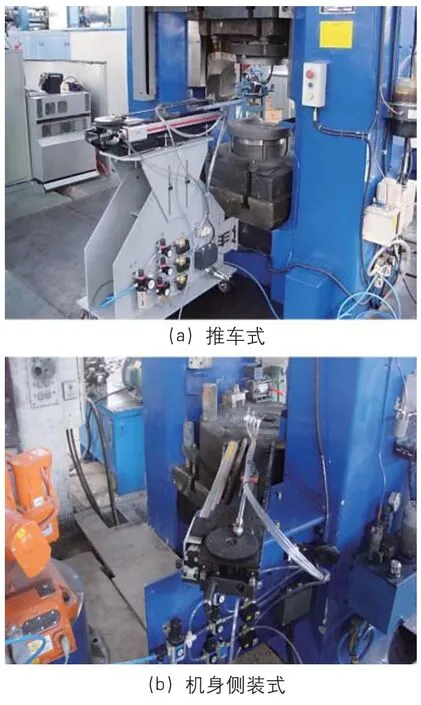

图16 自动喷涂装置

武汉新威奇科技有限公司研制成的自动化润滑与冷却的喷涂装置,如图16所示。它是实现锻造自动化特别是使用机器人组成从取料、锻打和卸件全自动化生产线必备的辅助设备。图16a和图16b所示即为J58K系列数控电动螺旋压力机上所使用的自动喷石墨装置。该自动喷石墨装置采用气动原理实现,由混合石墨、水和气的压力容器,气动马达,直线气缸和平面喷头等主要元件组成。压力机滑块每次锻打工件完毕回程超过一定高度时,喷头自动进入上下模腔之间,喷射水剂石墨达到设定的时间后自动退回。可由电气控制系统对喷涂时间进行调节,使喷涂更加均匀。经使用表明可有效提高锻件质里和模具寿命。

⑶沐浴浸泡式润滑与冷却。

这种方法主要用在电动螺旋压力机上进行齿轮坯等饼类锻件的闭式模锻,模锻时,含有润滑和防锈作用的乳化液不断从压力机侧面注入凹模模膛,模锻时锻件完全泡在乳化液中,模膛中的乳化液起到冷却润滑作用后从模膛下面的出口流出经过滤后回收到水箱循环使用。因为冷却润滑效果好,模具寿命可达到20万件。

热精锻自动化生产线

建立自动化生产线的必要条件

1)工艺稳定性好;2)模具使用寿命长;3)设备精度高,运行稳定;4)上、下料及传输机构刚性好,动作准确;5)控制系统功能齐全,工作可靠。

典型应用实例

⑴气门热精锻自动化生产线。

华中科技大学与武汉新威奇科技有限公司同马勒三环气门驱动(湖北)有限公司合作,自2006年起已建立了8条全自动化生产线,每条线由4台数控电镦机、1台J58K型数控电动螺旋压力机及1台机器人和进出料装置所组成。所建生产线同德国马勒公司的生产线相比:由4台机器人减为1台机器人;同由手工操作以2台电镦机与1台摩擦压力机组成的开式模锻生产工艺相比,废品率由2%~5%降到0.5%以下;材料利用率提高12%以上,减少机加工工序4道,模具寿命显著提高。

⑵汽车直锥齿轮温精锻自动化生产线。

青岛三星精锻齿轮有限公司同武汉新威奇科技有限公司及华中科技大学合作,于2009~2010年间在国内首次建成3条重型汽车半轴齿轮和行星齿轮全自动化精密模锻生产线。其中,第一条自动化生产线如图17所示。

图17 直锥齿轮温锻自动化生产线

直锥齿轮温锻自动化生产线同传统的以摩擦压力机为模锻设备和手工操作的开式热锻生产线比较,有如下优点:

1)节能节材效果好。节约螺旋压力机驱动电能30%,节约坯料加热电能35%以上,以某半轴齿轮为例,该齿轮质里为3kg,坯料仅3.1kg,其材料利用达到97%,其提高幅度超过15%;2)齿轮锻件精度及内部质里的一致性好;3)模具寿命提高1倍以上;4)在每台螺旋压力机顶部的正反两侧都安装有强力抽风管道,最后汇集到一条主管道通到车间外,每次润滑后产生的水剂石墨蒸汽基本被抽到室外,车间内空气干净,地面清洁,环境大为改善。