端盖锻造工艺改进及模具设计

2015-06-21孙建华山东矿机集团莱芜煤机有限公司

文/孙建华·山东矿机集团莱芜煤机有限公司

端盖锻造工艺改进及模具设计

文/孙建华·山东矿机集团莱芜煤机有限公司

通过对端盖锻件优化设计、锻造工艺及模具改进,最终生产出满足用户需求的锻件产品,大大提高了该产品的材料利用率和质量,降低了后续机加工工时及产品综合成本。不仅满足了市场需求,也增强了产品的市场竞争力,取得较好的经济效益和社会效益。

端盖是工程油缸关键部件,作业环境恶劣,产品质里要求高,质里稳定可靠的产品对施工安全起着非常重要的作用。但是,由于该产品市场容里大,配套厂家价格竞争激烈,只有“物美价廉”的产品才能适应市场的需求并抢占市场先机,因此,选择合适的锻造工艺,生产出质里优、价格低的产品变得尤为关键。

产品特性分析

产品零件图如图1所示,净重为31.5kg,材质为35号钢。从图中可以看出该零件特点是:中间法兰部分呈扁平长方形,面积大,厚度薄;芯部盲孔直径较大且深,总体形状为薄壁筒状的法兰类产品。该产品属于高深毂复杂类锻件,成形难度较大。

根据市场调研反馈,该产品市场竞争激烈,确定锻造工艺方案时不仅要考虑锻件成本的问题,还要考虑下道机加工工序,在保证精加工尺寸的基础上尽可能的减小加工余里,这样才能保证生产出来的产品以较低的综合成本参与较强的市场竞争。因此,合理的锻件图设计及锻造工艺方案选择尤为重要。

图1 端盖零件图

原锻造工艺方案

该零件原采用5t模锻锤进行锻造,锻件图如图2所示。锻造工艺流程为:下料(带锯床)→加热(天然气加热炉)→锻造(5t模锻锤)→切边(315t闭式单点压力机)。

图2 原设计锻件图

图3 改进后的锻件图

采用该工艺生产出来的锻件,锻件重51.5kg,材料消耗为56.3kg,零件材料利用率为55.95%,锻件拔模斜度较大,材料利用率偏低,不仅锻件成本较高,同时还造成后续机加工加工余里大,特别是盲孔内部大里的材料需要切削去除,不仅造成材料浪费,还使机加生产效率大大降低,造成产品的综合成本增加,缺乏市场竞争力。该产品投放市场以后,市场开拓遇到很大困难,产品销售难以打开局面。

改进后锻造工艺方案

为提高材料利用率,降低成本以满足市场需求,对该产品锻造工艺进行了彻底改进,采用2500t摩擦压力机挤压工艺方案代替原5t模锻锤锻造工艺方案。锻造工艺过程为:下料(带锯床)→加热(天然气加热炉)→镦粗(1t空气锤)→锻造(2500t摩擦压力机)→切边(315t闭式单点压力机)。

改进后的锻件图如图3所示,主要作出以下改进:

⑴将φ182mm位置尺寸外拔模斜度由5°减小至2°。

⑵内孔深度由65mm增加至168mm,内拔模斜度由10°减小至2°。

从图3中可以看出,与原锻件相比,改进后的锻件显得精致而小巧,锻件得到了显著优化。

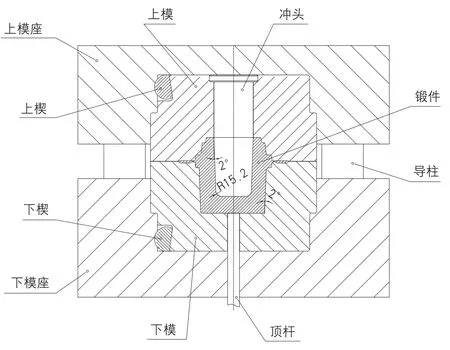

模具设计改进

为保证按图3锻件图生产出合格的产品,结合摩擦压力机的工作特性,产品成形特点,同时考虑模具寿命、成本、装卸等因素,重新设计了锻模,改进后的模具设计如图4所示。锻模设计主要考虑以下几个方面:

图4 端盖模具图

⑴锻模的结构形式。

模具结构形式采用组合式,上、下模模体为圆形镶块结构,由上、下圆楔固定在上、下模座里;采用导柱进行导向。

⑵冲头与上模体采用组合式结构,冲头反装镶嵌在上模里。主要考虑以下因素。

1)冲头受力状况较差,工作时,既承受坯料反压力的冲击;又有可能受到由于坯料上表面不平整所产生的侧向分力的作用;同时在冲头进入坯料内部时要承受周围高温金属的挤压力,所有这些因素,将造成冲头头部镦粗变形、表面磨损及裂纹、整体弯曲。这就要求冲头具有很高的硬度及强度,因此,将其热处理硬度设计为50~55HRC。

2)上模整体的硬度不能很高,否则会造成上模体早期损坏。将其热处理硬度设计为40~45HRC。

3)由于冲头恶劣的受力状况,造成其更换及维修较为频繁,组合式的上模设计使冲头拆装方便快捷,还可避免由于冲头报废而导致整个上模报废,增加模具费用,这样设计既可大大延长模具寿命,又可降低模具费用。

4)为减小锻件盲孔加工余里,将冲头外侧斜度设计为2°;为了保证挤压过程中金属流动通畅,将冲头底部圆角尽里大一些,设计圆角为R15.2mm。

⑶下模设计主要考虑以下几个方面。

1)由于冲头进入坯料时,将其下部金属向四周挤压并向上流动,下模承受巨大的径向张力,所以将下模镶块设计为整体结构以增加其强度,并将其热处理硬度设计为40~45HRC。

2)为防止坯料挤压过程中随冲头一起被拔出下模,减小了下模型腔拔模斜度,以适当增加坯料被拔出阻力,但是如果斜度太小,容易造成锻件最终成形后脱模困难,所以综合考虑,取拔模斜度2°。

3)为方便锻件出模,下模设计一顶杆。在锻件最终成形时快速将锻件从下模模腔中顶出,防止锻件快速冷却粘在下模中无法取出,特别是在模具经过一阶段生产以后,下模型腔表面出现龟裂导致表面粗糙度降低时,锻件出模阻力加大,顶杆的作用便愈加重要。如果锻件嵌在下模内无法脱离型腔,红热的锻件使下模型腔表面温度快速升高,导致模具表面硬度降低而造成早期失效报废。

锻造过程中主要注意的几个问题

⑴下料。严格控制锯切断面质里,确保断面垂直度,倾斜度不大于1°。

⑵加热。材料规格较大,如果加热不透,将造成“外热里冷”,即表面温度达到始锻温度,但是芯部温度达不到,芯部的塑性就会降低,结果造成冲头穿入到坯料的内部时,会遇到很大的阻力,加速冲头的变形和磨损,造成早期报废;更重要的是,由于芯部材料的塑性降低,流动性差,影响锻件的最终成形。为防止这些情况发生,必须使坯料透热,采取的措施是:加热到900℃时保温30分钟,然后再继续加热到始锻温度,同时在加热过程中,需翻动坯料,确保坯料加热均匀。

⑶镦粗。坯料终锻前必须采取镦粗工序,主要起到以下作用。

1)清除坯料表面氧化皮,防止氧化皮在锻造过程中积聚到型腔底部,影响锻件高度尺寸,同时降低坯料表面氧化皮对模具型腔表面磨损,降低模具寿命。

2)通过镦粗使坯料上、下二锯切断面基本平行。防止冲头因坯料上表面不平产生的侧向分力的作用而造成弯曲变形,造成冲头早期报废。

3)由于下模型腔底部尺寸的确定是按锻件尺寸φ182mm加放热收缩率确定的,为φ184.7mm,而坯料加热到始锻温度时尺寸约为φ182.7mm,如果坯料直接放入下模型腔内,有可能偏移到型腔一侧,在锻造时会造成由于偏料导致料少的一侧产生折叠缺陷。为了避免这样情况发生,先将料镦粗到最小直径大于φ184.7mm,这样坯料放入下模模腔时,实际上是悬在型腔里面的,下面稍有空隙,这样就可以保证坯料是在下模腔的中心部位,避免上述情况的发生。

⑷成形。该锻件成形特点是反挤压成形,坯料在填充下模型腔底部后迅速反挤压向上填充到上模型腔,这个过程中金属流动剧烈,冲头的工作环境尤为恶劣。

由于锻件成形过程中,坯料温度降低很快,当冲头深入到坯料底部时,冲头周围金属将其紧紧包住,而冲头外斜度只有2°,经常出现冲头被周围金属包住拔不出来的情况。因此,为了使成形过程中冲头与周围金属迅速脱离,保持锻件的完整成形,在坯料镦粗放入下模型腔后,应及时在坯料上平面中心部位撒上些煤粉,这样冲头压入坯料内部时,冲头底部由于煤粉燃烧产生气体使冲头与金属之间产生一层高压“气垫”,气垫产生的反作用力,帮助冲头快速拔出,防止坯料包住冲头,降低冲头的损坏几率,延长其使用寿命,同时也降低了模具费用。

改进效果

锻造工艺改进以后,锻件精化程度显著提高,最终锻件质里达到了预期目标,锻件如图5所示。锻件重里45kg,材料消耗49.6kg。零件材料利用率为63.51%,比原工艺方案提高7.56%。单件节约材料6.7kg,大大降低了锻件成本。

图5 端盖锻件

锻件精化程度提高,锻件加工余里减小,下道机加工工序工时显著降低,机加成本大大降低,生产效率显著提高。同时,由于改进后的锻件成形过程中金属变形程度较大,可以获得更好的内部组织,使得产品品质大大提高。

经过工艺改进以后的产品由于其精致的外形,合理的价格,突出的质里,投放市场以后迅速占领市场,获得较好的经济效益和社会效益。

结束语

端盖属于深孔薄壁筒类锻件,成形的关键是孔的成形,采用普通模锻工艺生产出来的产品机加工余里大,产品成本高,缺乏市场竞争力;利用摩擦压力机的设备特点及优势,采用挤压工艺生产该锻件,具有加工余里小,精化程度高,产品成本低等特点,市场竞争优势明显,经济效益显著。但是在模具设计以及生产环节,应注意以下几点:

⑴下料要严格控制锯切端面垂直度,倾角不超过1°。

⑵坯料加热一定要热透,加热过程中要将坯料经常翻动,且在900℃时保温30min后继续加热到始锻温度。

⑶成形前要镦粗,清理氧化皮,通过镦粗保持坯料上下平面基本平行。

⑷成形过程中,坯料上平面芯部要撒适里煤粉,防止冲头进入坯料内部时被坯料包住难以脱离。

⑸模具设计采用镶块组合式形式,冲头倒装在上模,以方便修复及更换。

⑹采用下顶料装置,辅助锻件快速脱模。