AZ31镁合金板热拉深过程分析

2015-06-21王鹏程吴培内蒙古工业大学

文/王鹏程,吴培·内蒙古工业大学

AZ31镁合金板热拉深过程分析

文/王鹏程,吴培·内蒙古工业大学

王鹏程,教授,主要从事塑性成形工艺与模具CAD/ CAE、快速成型制造技术的研究,中国塑性工程学会理事、内蒙古锻压学会副理事长,主持或参与完成国家级与省部级项目多项,曾获内蒙古科技进步二、三等奖。

镁合金作为最具发展潜力、最具竞争力的轻金属结构材料,被誉为二十一世纪的“绿色工程材料”,是实现汽车轻量化、提高环保质量的重要材料之一。目前镁合金零部件大多采用压铸工艺生产,但由于其很难消除孔洞和夹杂等缺陷,使得力学性能偏低,随着汽车与3C等产业的发展,对镁合金性能的要求越来越高。与压铸相比,采用镁合金冲压成形各种板件和薄壁构件可最大限度地提高镁合金制品的综合性能。

由于镁合金为密排六方晶体结构,其塑性变形能力较差。近年来,各科研单位和企业正在持续开展镁合金的塑性成形工艺理论技术的研究工作。为此本文针对AZ31镁合金的冲压性能开展研究,探讨冲压温度、速度对AZ31镁合金板热拉深过程的影响,为该类镁合金制定合理冲压工艺提供理论基础。

试验方案与条件

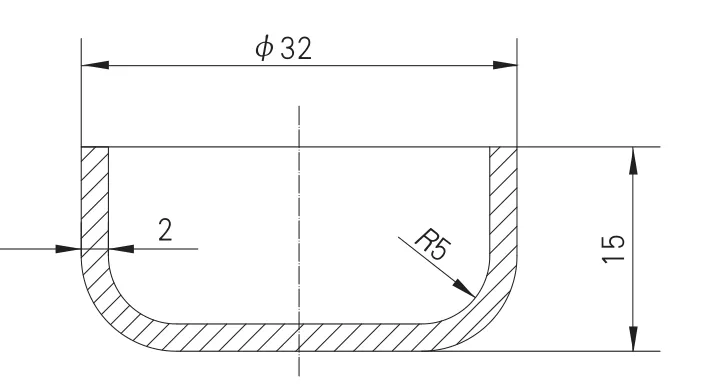

AZ31镁合金化学成分如表1所示。拉深件尺寸如图1所示,模具尺寸及实物图如图2所示,试验时通过在压边圈和凹模上的孔内插入电加热棒加热模具和板料,通过热电偶测量板料、凹模和压边圈的温度。板料尺寸为φ45mm×2mm。模具结构尺寸如表2所示,试验条件如表3所示。

表1 AZ31镁合金板主要元素的质量分数(%)

图1 拉深件尺寸示意图

结果分析

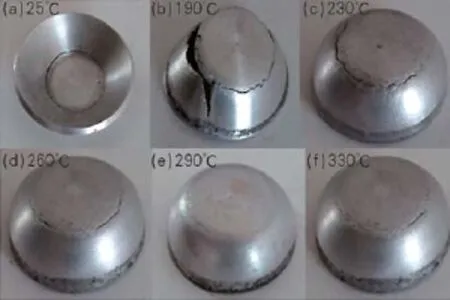

当拉深速度为5mm/min,润滑剂采用石墨+机油时,进行了6组拉深试验。试验结果如图3所示。可知当温度由室温25℃增加到260℃时,拉深件底部都产生了开裂,尤其是当温度为190℃时开裂最为严重。当温度在290℃时,镁合金具良好的拉深性能,拉深比达1.71,拉深质量较好,没有产生开裂现象。当温度升高到330℃时,拉深件底部又产生了开裂。因此由试验可知拉深温度过低或过高均会引起板料拉裂,当拉深温度接近290℃时能够保证拉深质量。

图2 试验模具尺寸与实物图

表2 模具尺寸参数

表3 试验条件

图3 拉深温度对成形质量的影响

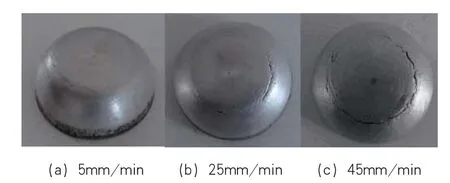

根据上述试验结果,选取板料温度为290℃,润滑条件为石墨+机油,研究拉深速度对成形质量的影响。试验结果如图4所示,根据结果可知,当拉深速度为5mm/min时,拉深件成形质量较好,当拉深速度为25mm/min和45mm/min时,拉深件底部都产生了开裂。可见随着拉深速度的增加成形质量逐渐下降。

图4 拉深速度对成形质量的影响

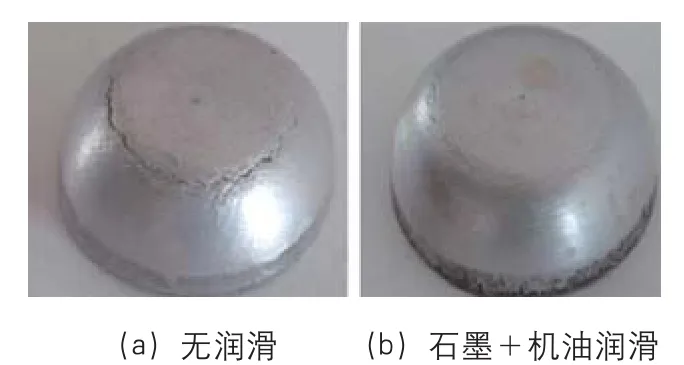

当拉深速度为5mm/min,拉深温度为290℃时,润滑条件选择无润滑和润滑剂为石墨+机油,分别对其成形质量进行比较研究。成形试验结果如图5所示,根据结果可知,当无润滑时,由于坯料在凹模表面滑动时,产生很大的摩擦,摩擦力增加了拉深所需的外力和工件侧壁内的拉应力,因而不利于拉深成形,从而导致拉深件底部产生开裂。当增加石墨+机油润滑剂时,由于提高极限拉深比,有利于拉深成形,使得拉深件成形良好。

图5 润滑条件对拉深件成形质量的影响

结束语

对于AZ31镁合金板材拉深成形,拉深温度过低或过高均会引起板料拉裂,当拉深温度接近290℃时能够保证拉深质量。随着拉深速度的增加,拉深过程成形性能下降,速度过大拉深件底部容易产生开裂,当拉深速度为5mm/min时成形质量良好。适当添加润滑剂可有效提高拉深件的成形质量。