油底壳类零件法兰面成形时缺陷的解决

2015-06-21袁河清东风汽车公司技术中心

文/袁河清·东风汽车公司技术中心

魏龙·东风模具冲压技术有限公司

油底壳类零件法兰面成形时缺陷的解决

文/袁河清·东风汽车公司技术中心

魏龙·东风模具冲压技术有限公司

本文对油底壳零件生产过程中所出现的问题进行深入分析,通过对模具表面硬度、研合率以及模具材料、结构等有针对性的进行探讨分析,制定了相应措施予以改进。

油底壳零件是汽车发动机上的一个重要部件,它装在汽车发动机的下方,其功能是盛装机油,为发动机各摩擦表面提供润滑。不同车型的油底壳类零件的结构和形状有所改变,其共性为形状复杂,拉延性能差,法兰平面度要求高。本文以一款轿车的油底壳零件为例,阐述了其成形过程中的工艺特点,同时对零件在生产过程中的相关缺陷问题提出了解决措施。

工艺解析

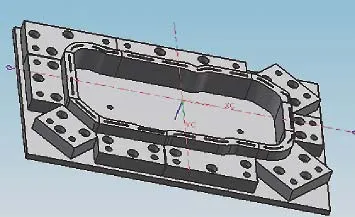

油底壳零件,如图1所示,形状复杂,工艺性较差,在装配时,为保证发动机装配完成后油底壳零件的整体密封性,对油底壳的平面度和表面质量要求较高。

从零件本身结构可以看出,拉延高度高,形状不规则,法兰上有很多小压筋。虽然由于车型不同,其形状有所改变,但冲压工艺基本成熟,工艺流程如下:开卷剪切→落料→拉延→整形→修边→翻边压筋→冲法兰面孔→冲大孔→检验,共计9道工序。选用设备为闭式单点4000kN机械压力机。

图1 油底壳零件

零件生产过程中相关缺陷产生的原因分析

缺陷描述

在生产过程中,零件表面质量差,经常出现表面不平和压筋不清晰现象。通过对零件外观和各工序内容进行分析,发现问题主要集中出现在拉延工序和整形压筋工序。

生产过程中,拉延工序的工序件上零件法兰面出现“凸起”(指材料厚度方向上局部截面增加的现象,起皱的前期表现)现象,具体位置如图2所示。这样的凸起,经后工序的冲压,依然存在,影响零件最终法兰平面度。

在生产翻边压筋序时,经常出现部分压筋不清晰现象,而压筋整体平面度要求为0.05mm,压筋不清晰,直接影响压筋整体平面度,具体情况如图3所示。

图2 拉延缺陷

图3 翻边压筋缺陷

经生产数据统计,拉延工序件不平和压筋不清晰的比例已超过10%,只有彻底解决这两个问题,才能保证最终零件质量。

原因分析

⑴拉延工序分析。

由于零件拉延时,经过了复杂的塑性变形过程,要搞清缺陷产生的具体原因,必须了解拉延模的整体结构和工作中的情况。拉延模为较早期的标准模具结构,凸模与下底板螺钉连接,凸模材料为MoCr铸铁;压料圈依靠机床气垫用托杆定期压料,材料为MoCr铸铁;上模为整体凹模,材料为MoCr铸铁。坯料经过剪切后,通过专用模具落料成特定形状,便于拉延序材料流动均匀。但由于零件形状接近盒形件,在四个角部位,材料流动较慢,中间部位较快,在成形中会出现进料速度不一致现象,可通过在模具上增加拉延筋的方法来达到平衡流动速度的目的。但拉延筋部位容易磨损,磨损后就会导致材料流动过快而引起材料堆积,零件表面就会出现图2中的凸起现象。

⑵翻边压筋工序分析。

零件在翻边压筋工序时,零件扣在下模顶出器之上,中间用型腔进行定位,外周翻边,同时利用上模与顶出器接触到底时压出压筋形状。上模凸模较大且为中空结构,故为镶拼结构,整个凸模分割成为一个一个的镶块,用螺钉与上底板连接,凸模材料为T10A,上底板为灰口铸铁HT250,顶出器材料为T10A。由于压筋较浅且有较高的平面度要求,上下模压力较大,而凸模直接连接于底板,造成部分镶块由于压强大而下陷于底板之中,部分镶块长期受压,导致压筋受损,因此出现图3中的压筋不清晰,平面度达不到要求现象。

改进措施

拉延工序

提高模具表面的耐磨度,可以通过多种改良措施来进行。一是易磨损的工作部分采用较好的模具材料,淬火后增加表面耐磨性和使用寿命,例如合金材料Cr12MoV等;二是在模具工作部分进行表面涂层处理,例如镀硬铬、TD工艺,等等。

对于已经制造出的成品模具,要提高其表面质量,通常选用第二种方法,对模具工作部分作涂层处理。镀硬铬工艺是在各种基体表面上镀一层较厚的铬层,利用铬的特性提高零件的硬度和耐磨性等等。这种工艺使用较为普遍,价格较为便宜。TD工艺是近年来出现的工艺,因此价格较贵,多适用于较小工件。而油底壳模具较大,通常使用的是表面镀硬铬处理。经过处理后的模具情况如图4所示,不仅提高了模具的表面硬度和耐磨性,也提高了零件质量和模具使用寿命。

翻边整形工序

翻边压筋凸模因为各个不同的镶块受力不一致导致局部压强过大造成下陷和压筋受损,引起压筋不清晰。

首先要改变局部受力压坏底板的情况,在分散的镶块下增加整体高硬度垫板,各个镶块的力均通过垫板传导于底板,垫板面积大,可减小压强,而垫板自身硬度较高,不会被单个镶块压致下陷,就保证了镶块的同一工作高度,如图5所示,垫板材料为T10A,淬火硬度58~62HRC。

图4 工作部分镀硬铬

图5 凸模下增加整体垫板

工作部分压筋较浅,容易受损,可通过改变模具材料来进行改进。将关键部位的材料更换成耐磨抗压的材料,例如合金材料Cr12MoV等。

通过上述改进措施,成功的解决了该零件表面不平和压筋不清晰的成形缺陷,拉延半成品合格率上升至98%以上,翻边压筋序达到产品要求,同时,模具的长效性和稳定性也得到了保证,提高了使用寿命。

结束语

以上措施成功的应用,使得现场类似的零件缺陷和类似的模具结构改进工作的方向更明确。同时,也为今后新的产品在模具设计开发及生产过程中,如何规避类似问题,起到了指导作用。