六氟丁二烯的制备及提纯工艺进展

2015-06-19李清

李清

上海市化工科学技术情报研究所(上海 200030)

技术进展

六氟丁二烯的制备及提纯工艺进展

李清

上海市化工科学技术情报研究所(上海 200030)

按照原料的不同介绍了六氟丁二烯的制备方法和提纯工艺,并且展望了工业化规模制备六氟丁二烯的发展前景。

六氟丁二烯 制备 提纯

0 前言

六氟丁二烯(HFBD)又名全氟丁二烯,分子式为C4F6,是一种含有2个双键的全氟化合物,最初用于全氟化弹性体的制备与交联,最近则作为蚀刻气用于半导体产品的等离子介质刻蚀。与传统使用的全氟饱和氟碳类蚀刻气体CF4、C2F6、C3F8、c-C4F8和NF3相比,六氟丁二烯具有更高的蚀刻选择性、精确性和纵横比,可以蚀刻小于100 nm甚至更窄的电子线路。此外,六氟丁二烯在大气中的寿命小于2 d,全球变暖潜能值(GWP)仅为290,同比经典的蚀刻气C3F8和c-C4F8,六氟丁二烯在蚀刻过程中所排放的GWP分别降低了80%和82%,且其分子中不含氯,从而对地球大气的臭氧层呈现惰性。因为六氟丁二烯具有较小的温室效应和对臭氧层的危害性,所以成为饱和氟碳类蚀刻气的最佳替代品,具有较好的市场发展前景。

1 六氟丁二烯制备工艺

目前已经报道的六氟丁二烯的制备工艺较多,依据不同的起始原料对各类制备工艺进行分类,主要包括以下5种。

1.1 以1,2-二氟二氯乙烯(CFClCFCl)为原料

该工艺一般为1,2-二氟二氯乙烯先在一定条件下生成中间产物1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷,然后再脱氯制备六氟丁二烯。

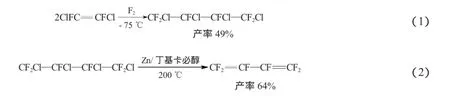

1947年,Miller等[1-2]报道了以1,2-二氟二氯乙烯为原料合成六氟丁二烯的路线,主要分为两步,总体方程式见式(1)、(2)。

第一步是氟化反应,低温(低于10℃,最佳为-75℃)下1,2-二氟二氯乙烯与单质氟发生氟化二聚反应,生成中间产物1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷;第二步是脱氯反应,1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷在锌和丁基卡必醇存在下进行脱氯反应得到六氟丁二烯。

该法不足之处是第一步合成所得中间体1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷的选择性过低,副反应较多,不仅导致产物的总收率仅为30%~50%,也使得产物后续分离提纯困难,导致成本增加。此外,第一步合成反应只有在低温条件下才能获得收率相对较高的目标中间体,很难进行工业放大。

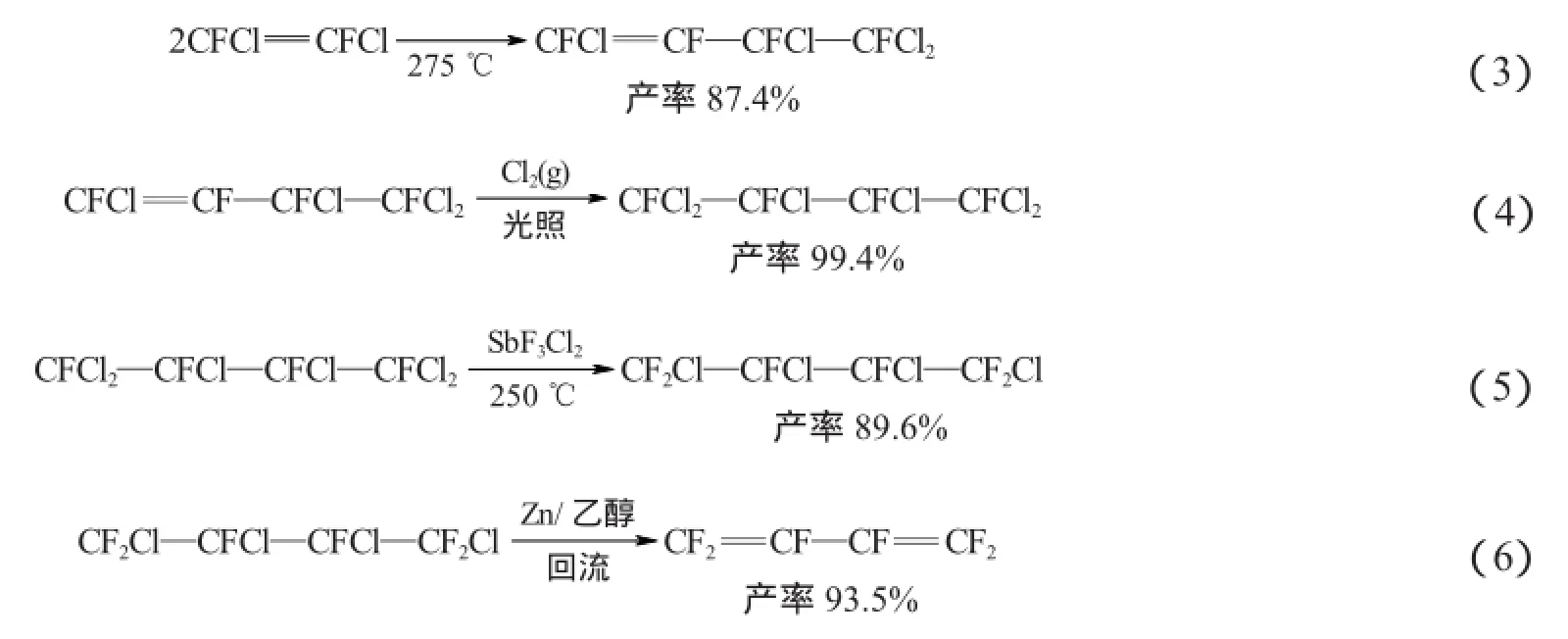

1957年,陶氏公司[3-4]公开了1,2-二氟二氯乙烯热聚制备六氟丁二烯的路线,主要分为四步,总体反应方程式见式(3)~(6)。

第一步是二聚反应。将1,2-二氟二氯乙烯加入到钢制反应器中并迅速加热到275℃,保持该温度并持续搅拌。由于反应速率较慢,在指定的温度下维持6~20 h才能获得较高的转化率,但反应时间过长会造成高沸点副产物增多,所得的产品经过精馏得到1,3,4,4-四氯-1,2,3,4-四氟-1-丁烯,产率为87.4%。

第二步进行光氯化反应。在阳光或紫外光照射下1,3,4,4-四氯-1,2,3,4-四氟-1-丁烯与氯气进行光氯化反应合成1,1,2,3,4,4-六氯-1,2,3,4-四氟丁烷,其产率为99.4%。

第三步进行氟化反应。将1,1,2,3,4,4-六氯-1,2,3,4-四氟丁烷和SbF3Cl2加入到钢制反应器中,加热到250℃,在搅拌下反应5 h,得到1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷,产率为89.6%。

第四步是脱氯反应。将溶解在无水乙醇中的1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷加入到装有锌粉的玻璃反应瓶中,反应得到六氟丁二烯,收率为93.5%。

与氟化聚合制备法相比,该路线能获得较高的六氟丁二烯产率,其总体产率可达72%以上,副产物含量低且大多为容易分离的高沸点物质。但是该法合成步骤较多,工艺操作比较复杂。

实际上,自《蒙特利尔议定书》实施以来,CCl2F—CF2Cl和CF2Cl—CF2Cl等会对臭氧层产生破坏的全氟烷烃的产量出现缩减,所以作为合成原料的1,2-二氟二氯乙烯也不再廉价易得,因此该制备路线变得不具有竞争力。此外,制备1,2-二氟二氯乙烯过程中会生成大量与之性质相近的副产物,给后续分离提纯造成巨大困难,故以1,2-二氟二氯乙烯为原料制备六氟丁二烯并不容易进行工业化生产。

1.2 以三氟氯乙烯(CF2CFCl)为原料

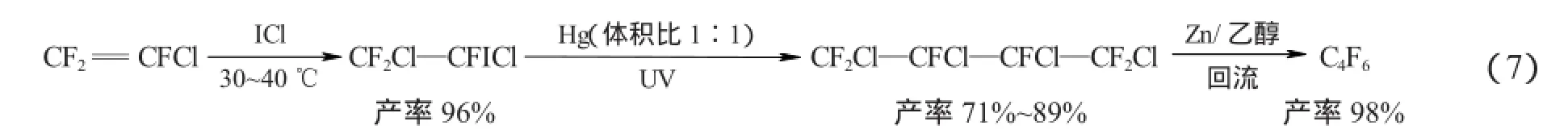

1952年,Haszeldine[5]报道了以三氟氯乙烯为原料的合成路线,该路线较为经典,主要分为三步,反应方程式见式(7)。

第一步是取代反应。三氟氯乙烯与氯化碘在30~40℃和自身产生的压力下反应得到1,2-二氯-1,2,2-三氟碘乙烷,产率为96%。

第二步是偶联反应。1,2-二氯-1,2,2-三氟碘乙烷先和等体积的汞混合,然后在紫外光下反应48 h得到1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷,产率为71%~89%。

第三步是脱氯反应。1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷与锌粉在乙醇溶液中进行脱氯反应,得到产物六氟丁二烯,产率为98%。

关于第二步偶联反应后来又有很多的研究。

Hense等[6]报道了以二氯甲烷为溶剂在Zn/乙酸酐体系下进行CF2Cl—CFICl的偶联反应,但四氯六氟丁烷的收率只有51%。Van Der Puy等[7]也改进了该合成路线,在45℃下反应2.25 h后四氯六氟丁烷的收率能够达到70%。1986年,Dědek等[8]报道了CBrClF—CF2Br与三氟氯乙烯在紫外光照射下的加成反应,但产物CF2Br—CFCl—CFCl—CF2Br的收率仅38%,制约了随后的六氟丁二烯的总收率。Karimova等[9]在无溶剂条件下,以少量乙酸乙酯为催化剂进行CF2Cl—CFICl与Zn的脱碘偶联反应,四氯六氟丁烷的产率为97%。

目前三氟氯乙烯在工业上仍有大量应用,其来源相对广泛,是该路线制备六氟丁二烯的最大优点。但仍存在以下几点不足:首先,原料碘代烃不仅价格较高且均具有较强的毒性,在大规模生产时必须投入必要的安全防护设施;其次,在合成中间体四氯六氟丁烷时需要使用有毒、难处理的汞,同时还需紫外光照射,合成反应时间也长达48 h;最后,在锌粉与二氧杂环己烷的反应体系中,剧烈的反应常常导致大量的二氯三氟碘乙烷发生分子内脱氯反应并生成三氟氯乙烯,使六氟丁二烯的总产率只有60%。

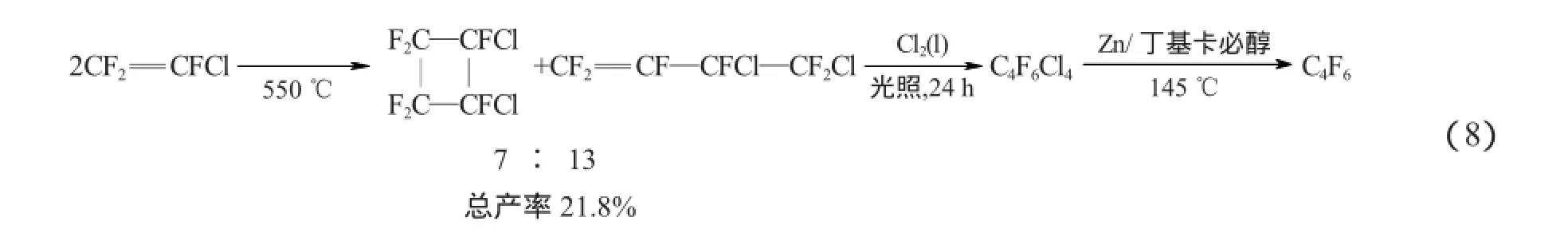

另外,Miller[10]还报道了另一种新的制备方法。用三氟氯乙烯在550℃下进行热解反应生成3,4-二氯-1,1,2,3,4,4-六氟-1-丁烯和1,2-二氯六氟环丁烷,然后在光照下用液氯进行加成反应,分离后得到1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷,再用锌粉在醇介质中脱氯得到六氟丁二烯。化学方程式见式(8)。

该法与之前的合成路线相比虽然缩短了反应时间,但第一步合成产物总产率过低,而且两种产物沸点相近难以分离提纯,严重制约了其工业化应用。

Georglevich等[11]对设备工艺进行了改进,并且研究了反应温度和接触时间对产物的影响,指出三氟氯乙烯最佳的热聚温度为560℃,反应时间为14 s,此时能获得较高的二聚产物收率,通过装有高性能填料的分馏装置对混合物进行分离能够获得纯度高达99.9%的3,4-二氯-1,1,2,3,4,4-六氟-1-丁烯,然后再对其进行脱氯反应获得六氟丁二烯。虽然该路线步骤较短,但二聚产物的分离需要使用要求较复杂的分馏工艺,增加了一定的生产成本,并且提高后的目标中间体收率仍然不足30%。

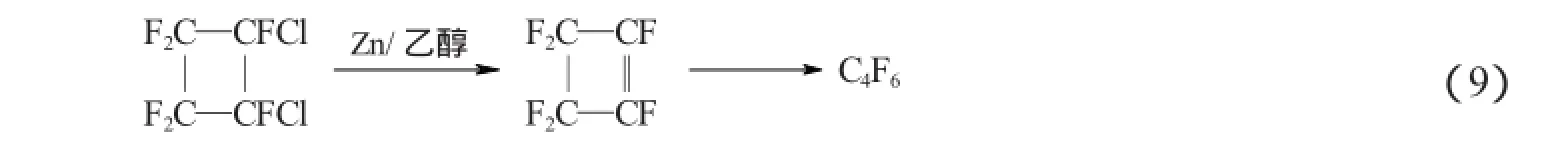

在上述热聚三氟氯乙烯制备六氟丁二烯的工艺中,副产大量的1,2-二氯六氟环丁烷。Harmon[12]报道了1,2-二氯六氟环丁烷与锌粉在乙醇溶剂中反应得到六氟环丁烯。Haszeldine[13]报道了六氟环丁烯在650℃的温度下可以重排转化成为六氟丁二烯,转化率为12%;在催化剂CsF/KF存在和510~590℃条件下,六氟丁二烯的收率为60%~80%。化学方程式见式(9)。

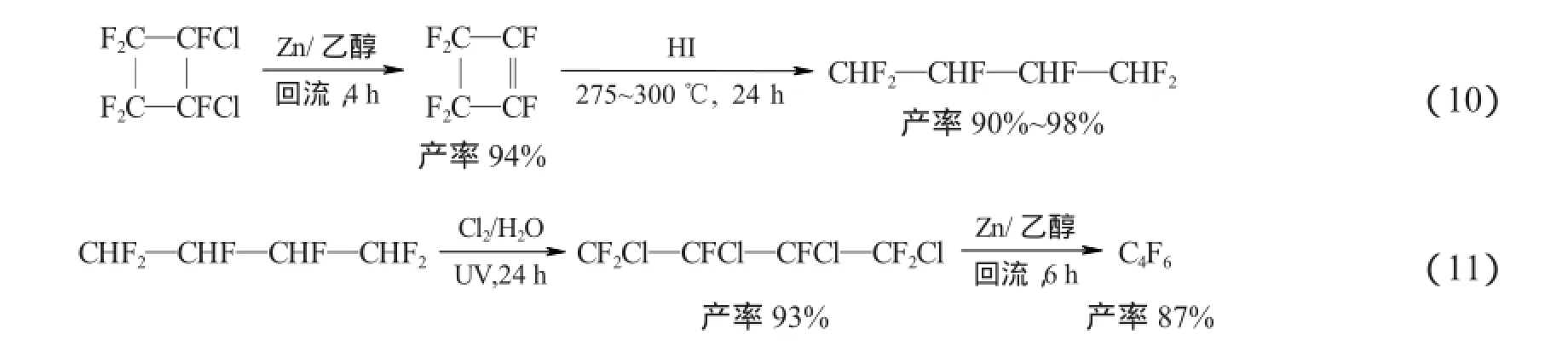

此外,Haszeldine[14]还报道了以二氯六氟环丁烷为原料合成六氟丁二烯的方法。二氯六氟环丁烷与锌进行脱氯反应制备六氟环丁烯,再通过与碘化氢反应制备1,1,2,3,4,4-六氟丁烷,然后与氯气在紫外线下进行氯化反应制备四氯六氟丁烷,最后与锌进行脱氯反应获得六氟丁二烯,产率为87%。反应方程式见式(10)、(11)。

虽然三氟氯乙烯低温热聚得1,2-二氯六氟环丁烷的六氟丁二烯制备路线较高温热聚法能获得更高的产物收率,但仍存在步骤多的缺点。

另外,Malyshev[15]在2008年公开的专利中报道了三氟氯乙烯与锌在极性有机溶剂中,以过渡金属(如镍或钯)有机配合物为催化剂直接反应获得六氟丁二烯,最佳反应温度为50~80℃。

1.3 以卤代烷烃为原料

卤代烷烃按照碳原子数主要分为卤代丁烷和卤代乙烷,下面具体进行介绍。

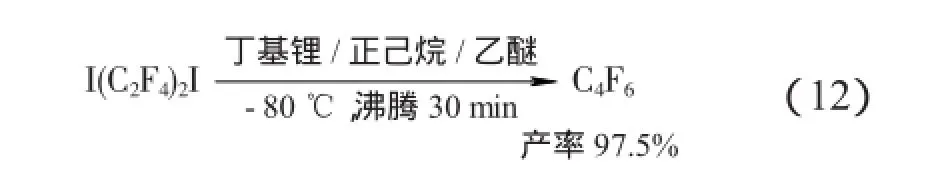

(1)卤代丁烷

1985年,Bargigia[16]首次报道了通过对α,ω-二碘全氟烷烃进行脱I、F反应制备六氟丁二烯的方法。1,4-二碘全氟丁烷在非质子型有机溶剂(非极性溶剂或极性非质子型的醚、环醚)中与有机金属化合物(可以是烷基镁、含卤芳基镁、二烷基镁、二芳基镁、锌和镉的烷基化合物以及烷基锂或芳基锂)反应,最佳的六氟丁二烯制备条件是:在-80℃下将含有丁基锂的己烷溶液滴加到含有1,4-二碘全氟丁烷的无水乙醚溶液中,随后自然升至室温再加热至沸腾并保温30 min,最终六氟丁二烯的产率可达97.5%。反应方程式见式(12)。

尽管以α,ω-二碘全氟烷烃为原料制备全氟二烯烃具有步骤少、产率高的优点,但由于有机金属化合物不仅价格昂贵,而且化学活性高、易分解、难处理,导致大规模生产存在一定的危险,因此工业化生产难度较大。

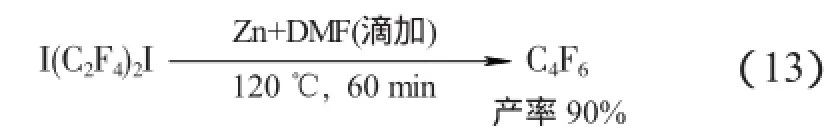

此后Miki等[17]对该工艺进行了改进,无需采用较贵的有机金属化合物,只在金属锌和含氮有机物的作用下完成了1,4-二碘全氟丁烷的脱I、F反应,其中含氮有机物为N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、N,N-二异丙基甲酰胺、三乙基胺、吡啶、甲基吡啶、N-甲基-2-吡咯烷酮、喹啉和甲基喹啉中的一种。反应过程为将含氮有机物富马酸二甲酯(DMF)缓慢滴加到1,4-二碘全氟丁烷和锌粉的混合液中,在最佳条件下六氟丁二烯的产率可达90%。反应方程式见式(13)。

但是由于使用了N,N-二甲基甲酰胺等极性有机物,1,4-二碘全氟丁烷在上述过程中会发生环化和氢取代反应,使得副产物的产量大于10%,限制了该法的进一步发展。

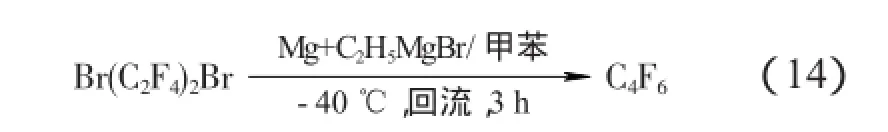

Ji等[18]针对该问题提出了改进,在非极性惰性溶剂(苯、甲苯等)中以格氏试剂(C2H5MgX或CH3MgX)为引发剂,使X—(C2F4)2—X(X=I或Br)与金属(Zn、Mg、Cd等)反用获得六氟丁二烯。在最佳反应条件下,将1,4-二溴全氟丁烷滴加到含有Mg和C2H5MgBr的甲苯溶液中回流反应,六氟丁二烯的收率可达96%,而副产物收率仅有4.4%。反应方程式见式(14)。

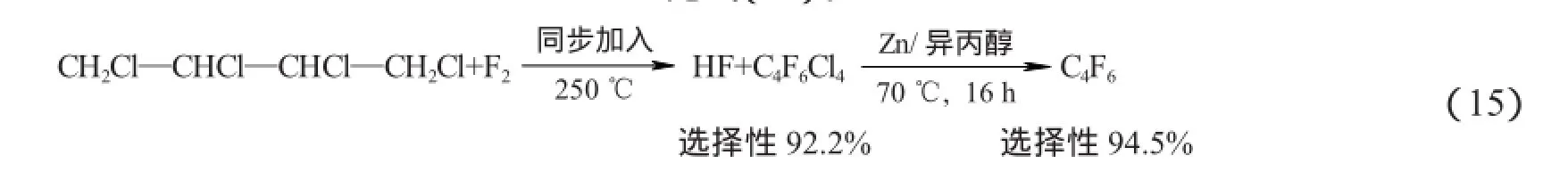

Ohno等[19]报道了一种以1,2,3,4-四氯丁烷为原料制备六氟丁二烯的方法。1,2,3,4-四氯丁烷与单质氟进行气相氟化反应,再将经分离纯化的产物C4Cl4F6进行脱氯反应制得六氟丁二烯。反应方程式见式(15)。

该法具有原料廉价、合成步骤短和产物选择性高等优点,但氟代反应是一个剧烈的强放热过程,为避免发生爆炸、腐蚀、产物分解等危险状况,不仅需要用惰性气体稀释两种反应物,还应使反应物1,2,3,4-四氯丁烷维持在较低浓度(总物质的量分数低于4%)水平。此外,由于产物中含有具强腐蚀性的氟化氢,对反应器的材料要求较高,因此也不容易进行工业化生产。

另外,Podsevalov等[20]直接报道了以1,2,3,4-四氯-1,1,2,3,4,4-六氟丁烷制备六氟丁二烯的方法,将一定量的原料加入到水-醇混合物中与锌反应,温度范围为-40℃到溶剂的沸点温度,优选为45~70℃。

(2)卤代乙烷

以卤代乙烷为原料生产六氟丁二烯的方法包括两种。

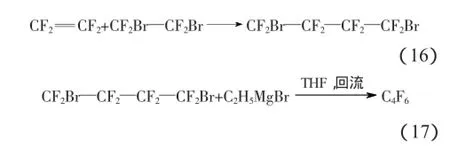

①调聚法

张临阳[21]报道了1,2-二溴四氟乙烷和四氟乙烯在紫外光下反生成1,4-二溴八氟丁烷,1,2-二溴四氟乙烷的转化率为65.1%,然后1,4-二溴八氟丁烷在四氢呋喃(THF)中在回流的情况下与格氏试剂(C2H5MgBr)反应,六氟丁二烯的收率为96%[22]。反应方程式见式(16)、(17)。该方法需要用到紫外光照射,因此很难进行工业化生产。

②先异构化再生成溴三氟乙烯锌中间体

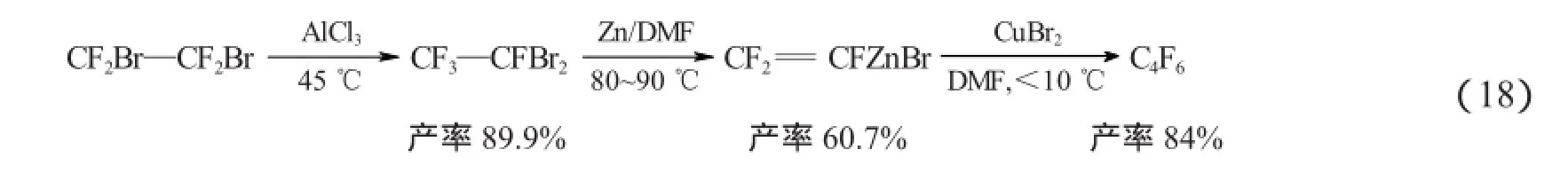

Aoyama[23]报道了新的方法:1,2-二溴全氟乙烷在催化剂的存在下进行重排反应生成1,1-二溴四氟乙烷,然后在非质子传递溶剂中与锌反应生成三氟乙烯锌化合物,最后与三价铁化合物或二价铜化合物在非质子传递溶剂中进行反应生成六氟丁二烯,产率为84%。反应方程式见式(18)。

虽然该法步骤短、反应条件温和、合成路线易于放大,但是原料二溴全氟乙烷的价格、环境危害等问题一定程度上降低了该法商业上的吸引力,并且第二步反应转化率较低造成全程六氟丁二烯的总产率较低,抑制了该路线的生产效率。

何伟春[24]也报道了类似方法。1,1-二溴四氟乙烷在非质子型极性溶剂中与锌粉反应制备三氟乙烯基溴化锌,然后加入催化剂并在可溶解催化剂的溶剂中反应,用液氮作为冷阱收集六氟丁二烯产品。

此后又有相似工艺方法被报道。

王益等[25]于2012年公开了一种制备六氟丁二烯的方法,在有机溶剂存在下,1,1,2-三溴三氟乙烷与金属脱卤剂反应生成三氟乙烯基溴化物的金属有机物,再向金属有机物中滴加金属卤化盐(无水FeCl3、无水FeBr3、无水CuCl2或无水CuBr2)得到六氟丁二烯,收率在35%~50%之间。

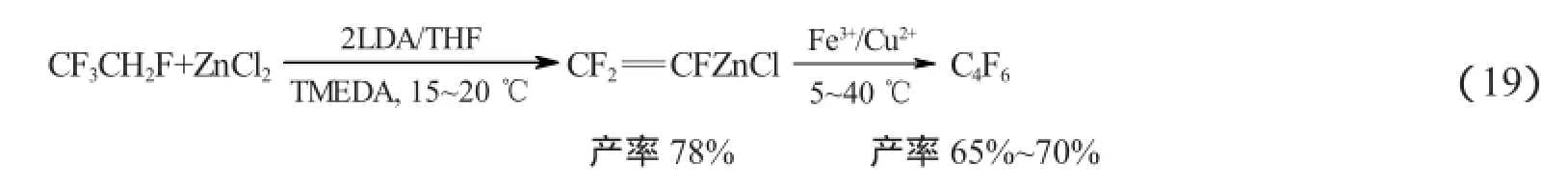

另外,Raghavanpillai等[26]成功地以廉价、环保的1,1,1,2-四氟乙烷为原料,在接近室温的条件下合成CF2CFZnCl,然后在三价铁或二价铜的催化下偶联得到六氟丁二烯,产率在65%左右。反应方程式见式(19)。

该法原料易得,可以一锅合成并且不经分离制备产物,但是所用强碱二异丙氨基锂(LDA)和助剂四甲基乙二胺(TMEDA)价格较贵,且前者性质活泼,大量合成、处理时须格外小心,给大规模生产带来一定困难。

1.4 以四氟乙烯为原料

日本大金公司[27]在2012年公开了直接以四氟乙烯为原料与有机金属化合物反应制备六氟丁二烯的方法。其中有机金属化合物是一种有机锌化合物,通式可为R2Zn(R表示两个相同或不同的取代基,可以是芳基或具有取代基或烷基的基团),RZnX(X表示Cl,Br或I),ZnX12(X1表示Cl,I或Br),RMgX2(R是具有取代基的烷基或芳基,X2表示Cl,Br或I)或ZnMX3n(M为Cu,Na,K或Mg,X3为Cl或Br)。实例中,ZnPh2,LiI,Pd2,PPh3与THF混合,然后与四氟乙烯进行反应,在60℃下反应18 h得到六氟丁二烯,产率最高仅为55%。该工艺路线虽然步骤简单,但是产率较低。

1.5 以其他化合物为原料

也有一些公司研究了以其他化合物为原料制备六氟丁二烯的工艺。

Haszeldine[28]曾报道在100~370℃的高温下热解八氟己二酸钠可获得六氟丁二烯,但最高产率仅有37%。

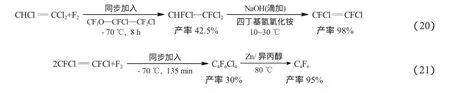

Tortelli等[29]报道了以三氯乙烯、四氯乙烯等氯代乙烯为原料制备六氟丁二烯的方法。具体反应过程为:三氯乙烯经氟化加成生成CHClF—CFCl2,然后滴加氢氧化钠进行脱氯化氢反应得CFClCFCl(产率为98%),然后与单质氟进行氟化二聚得到C4Cl4F6,最后与锌在异丙醇中进行脱氯反应制备六氟丁二烯,产率为95%。反应方程式见(20)、(21)。

该路线最大的优点是原料氯代乙烯相对廉价环保,且未反应的原料可回收利用,缺点是合成路线长、中间产物产率过低以及多个反应需要在低温下进行,一定程度上制约了其工业化生产。

综上所述,目前六氟丁二烯的合成方法大多围绕制备两类关键中间体展开,分别为四卤六氟丁烷和卤化三氟乙烯基锌[CF2CFZnX(X=Br,Cl)],四卤六氟丁烷通过脱卤反应获得六氟丁二烯,三氟乙烯基卤化锌则通过偶联反应获得六氟丁二烯。两种方法各有优缺点。以四卤六氟丁烷为中间体合成六氟丁二烯的方法所用原料相对廉价且易处理、六氟丁二烯产率较高,因此早期报道较多,但也存在步骤多、反应条件苛刻、产生大量的有毒腐蚀物质ZnCl2等缺点,另外多个方法中均需使用难以制备和处理的F2为反应物,给工业化生产造成了困难。以卤化三氟乙烯基锌为中间体合成六氟丁二烯的方法具有步骤少、反应条件相对温和且副产物少的优点,因此近年来发展迅速,但其所用多个关键原料价格较高,反应需在低温及无水、无氧条件下操作,并且反应产物产率较低,因此工业化生产也有一定的困难。

2 六氟丁二烯提纯工艺

六氟丁二烯在半导体工业中被用作蚀刻剂时纯度需在99.9%以上,因此在生产过程中需要对其进行提纯加工。

Krouse等[30]报道了一种使用平均孔径为0.5 nm的分子筛吸附提纯的方法:将含有六氟丁二烯和吸附剂的组合物通过提纯装置进行提纯,其中纯化的物质至少包括水、醇、氢氟酸和氟化烯烃中的两种,最后得到体积分数最低为99.9%的六氟丁二烯及体积分数小于0.1%的六氟-2-丁炔。0.5 nm分子筛在使用前或使用失效后需在氮气吹扫下加热到260℃以上进行活化处理,然后冷却至室温。吸附剂还可以选择其他平均孔径为0.4~0.6 nm的沸石,如A型沸石、ZK-4、ZK-5、菱沸石、毛沸石、钠菱沸石和菱钾铝矿等。

Podsevalov等[31]报道了三阶段提纯六氟丁二烯的方法,可以简单归纳为精馏-吸附-精馏,具体过程如下:第一次精馏在真空条件下除去醇类溶剂、氯氟烃、氟化烯烃和分子通式为C4F6X2的部分脱卤产品(沸点通常为40~50℃)等重组分杂质,精馏温度为5~12℃,真空度控制在5 kPa左右,此次精馏反应可以在合成过程中或合成后进行;吸附提纯是通过沸石(孔径为0.7~0.8 nm)固定床层进行吸附,除去乙基氯化物、异丙基氯化物、氯丙烯和二氯甲烷等难以通过精馏方式去除的杂物,吸附温度控制在10~35℃,压力为20~60 kPa;空气、CO2和异构化生成的六氟丁醇(HFB)等轻组分杂质通过第二次精馏予以去除,精馏温度控制在20~25℃,压力为25~26 kPa,二次精馏有效降低了四氯化碳的含量,CO2浓度也低于检测限,六氟丁二烯纯度达到99.99%。

Makhmutov[32]也报道了六氟丁二烯的提纯方法。首先进行两步低温精馏,第一步压力为5~100 kPa,温度15~25℃,第二步压力为20~30 kPa,温度为15~25℃。两步低温精馏后的产品都先经过沸石吸附剂纯化,然后进行真空脱气和过滤。

3 结语

目前六氟丁二烯的制备方法虽然较多,但各有优缺点,以四卤六氟丁烷为中间体合成六氟丁二烯的方法原料相对廉价且易处理、六氟丁二烯产率高,但步骤多、反应条件苛刻;以卤化三氟乙烯基锌为中间体合成六氟丁二烯的方法步骤少、反应条件相对温和,但所用的多个关键原料价格较高、反应产物产率较低。因此尽管六氟丁二烯作为温室效应低、蚀刻性能优良的蚀刻剂具有良好的应用前景,但并没有真正工业化规模的生产路线,目前其合成还局限于实验室内或少数公司小规模的生产。

以三氟氯乙烯为原料通过高温裂解制备六氟丁二烯的工艺路线具有价格低廉、步骤较少、产率较高、方法中不需要使用难以处理的F2的优点,是极有可能实现工业规模化生产的路线之一。我国生产企业应该积极建造六氟丁二烯工业化生产装置,如此不但能够扩大六氟丁二烯的应用范围,而且能在半导体蚀刻剂市场竞争中处于有利地位,进而提高企业的市场竞争力。

[1] Miller WT,Ehrenfeld R L,Phelan J M,et al.Fluorination of perhalogen olefins[J].Industrial&Engineering Chemistry, 1947,39(3):401-404.

[2] MillerW T.Preparationof hexafluorobutadiene:US, 03565776[P].1956-02-16.

[3] Ruh R P,Davis R A,Allswede K A.Preparation of hexafluorobutadiene from symmetrical dichlorodifluoroethylene:US, 03363910[P],1953-06-24.

[4]Ruh R P,Davis R A,Allswede K A.Preparation of hexafluorobutadiene:GB,0036276[P],1956-11-27.

[5] Haszeldine R N.The synthesis of hexafluorobuta-1,3-diene [J].Journal ofChemical Society,1952:4423-4431.

[6] Henne A L,Postelneck W M.Perfluorinated butadiene[J]. Journal of the American Chemical Society,1955,77(8):2 334-2335.

[7] Van Der Puy M,Belter R K,Borowski R J,et al.Reductive dehalogenation of polyhalofluorocarbons with tributyltin hydride[J].Journal ofFluorine Chemistry,1995,71(1):59-63.

[8] Dědek V,Chvatal Z.Addition of 1,2-dibromo-1-chlorotrifluoroethane tochlorotrifluoroethylene induced by uv-radiation.Synthesis of perfluoro-1,3-butadiene and perfluoro-1, 3,5-hexatriene[J].Journal of Fluorine Chemistry,1986,31 (4):363-379.

[9] Karimova NM,GlazkovAA,IgnatenkoA V,et al.Synthesis of 1,2,3,4-tetrachlorohexafluorobutane[J].Russian Chemical Bulletin,2004,53(10):2336-2337.

[10] Miller W T.Polyunsaturated fluoroolefins,US,03173689[P], 1950-07-13.

[11] Georglevich B V,Sergeyevich K A,Ivanovna O S,et al.Process for production of hexafluorobutadiene and 1,2-dichlorohexafluorocyclobutane:RU,2004118462/04[P].2004-06-15.

[12] HarmonJ.Polyfluorocyclobutenes:US,02501149[P], 1943-09-03.

[13] Haszeldine R N,Ostorne J E.Fluoro-olefins.PartⅢ.Some rearrangement reactions of polyhalogeno-olefins,and routes tobautadienes[J].Journal ofthe Chemical Society(Resumed), 1955:3880-3888.

[14] Haszeldine R N,Iserson H.Preparation of fluorine compounds:US,03586900[P],1956-05-24.

[15] Malyshev O R.Method of obtaining hexafluorobutadiene: RU,0140362[P],2006-11-15.

[16] Bargigia G,Tortelli V,Tonelli C.Process for the synthesis of hexafluorobutadiene and of higher perfluorinated dienes:IT, 0020935[P].1986-05-15.

[17] Miki J,Yoshimi H,Aoyama H.Process for production ofperfluoroalkadienes:KR,20027008885[P].2002-07-10.

[18] Ji H S,Cho O J,Ryu J G,et al.Method of manufacturing perfluroalkadiene:KR,20070038889[P].2007-04-20.

[19] OhnoH,Ohi T.Method for producing hexafluoro-1,3-butadiene:JP,12298863.2007-04-25.

[20] PodsevalovP V,PerevozchikovVV.Method ofhexafluorobutadiene preparation:RU,20070141068[P].2007-11-06.

[21] 张临阳.一种用于合成卤代烃的光化学反应器:中国, 93247331.8[P].1993-12-06.

[22] Bargigia G,Tortelli V,Tonelli C,et al.Process for the synthesis ofperfluoroalkandienes:EP,870117598[P].1987-11-27.

[23] Aoyama H,Kume T.Method for producing hexafluorobutadiene:JP,990297267[P].1999-10-19.

[24] 何伟春.一种六氟丁二烯的制备方法:中国, 20090064718.6[P].2009-04-24.

[25] 王益,王其明,沈德新,等.一种制备全氟丁二烯的方法:中国,201110351656.4[P].2011-11-09.

[26] Raghavanpillai A,Burton D J.Room temperature preparation oftrifluoroethenylzinc reagent bymetalation ofthe readily available halocarbon HFC-134a and an efficient,economicallyviable synthesis of1,2,2-trifluorostyrenes[J].The Journal ofOrganic Chemisrty,2004,69(21):7083-7091.

[27] Ogose S,Ohashi M,Adachi k,et al.Method for producing hexafluoro-1,3-butadiene:JP,2012067068[P].2011-03-10.

[28] Haszeldine R N.Reactions of metallic salts of acids.Part V Synthesis of fluoro-dienes from fluoro-dicarboxylic acids[J]. Am.Chem.Soc,1954:4 026-4 028.

[29] Tortelli V,Millefanti S,Carella S.Process for the synthesis of perfluorobutadiene:US,12808410[P].2008-12-24.

[30] Krouse S A,Chodur J.Purification of hexafluoro-1,3-butadiene:US,10050352[P].2002-01-16.

[31] PodsevalovP V,SerebrovSP.Method ofpurifyinghexafluorobutadiene:RU,20070129765[P].2007-08-02.

[32] Makhmutov F A,Mishkin R N,Oono K.Hexafluorobutadiene purification method:RU,20020127755[P].2002-10-17.

Progress in Preparation and Purification of Hexafluorobutadiene

Li Qing

This paper elaborates on the preparation and purification of hexafluorobutadiene according to different raw materials,and discusses the commercialization prospect of hexafluorobutadiene preparation.

Hexaf1uorobutadiene;Preparation;Purification

O621.3

2015年4月

上海市国际科技合作基金项目(13520700400)

李清 女 1979年生 硕士 工程师 目前从事情报调研和专利分析工作曾发表文章2篇