Mg2Ni合金铈转化工艺及性能的研究

2015-06-19曹宏磊任慧平李霞张洁

曹宏磊,任慧平,2,李霞,2,张洁

(1.内蒙古科技大学材料与冶金学院,内蒙古包头014010;2.内蒙古科技大学内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室:省部共建国家重点实验室培养基地,内蒙古包头014010)

Mg2Ni合金铈转化工艺及性能的研究

曹宏磊1,任慧平1,2,李霞1,2,张洁1

(1.内蒙古科技大学材料与冶金学院,内蒙古包头014010;2.内蒙古科技大学内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室:省部共建国家重点实验室培养基地,内蒙古包头014010)

通过正交实验对Mg2Ni合金铈转化处理工艺进行了研究,结合扫描电子显微镜(SEM)、能量散射光谱(EDS)法分析了膜层的表面形貌,并利用Tafel极化曲线、电化学阻抗谱(EIS)等分析手段对膜层性能进行了测试,获得了室温下(25±5)℃最佳的成膜条件:Ce(NO3)3浓度为0.05 mol/L,pH值为4,镀膜时间为10 min,成膜促进剂的添加量为2 mL/L。结果表明,采用以Ce(NO3)3为主要成分的酸性处理液,可以在Mg2Ni合金表面形成一层淡黄色的具有颗粒状突起的转化膜,膜层主要以Ce和O元素为主;经成膜溶液处理后,合金的自腐蚀电位由-943.419 mV正移到了-934.545 mV,合金与溶液表面的电荷转移阻抗值从0.174 9Ω提高到了0.187 3Ω,经过20个放电循环,合金的放电保持率由12.9%提高到了70%,说明铈转化处理可提高Mg2Ni合金的耐腐蚀性能,较好地改善合金的循环稳定性。

Mg2Ni合金;铈转化膜;Ce(NO3)3;贮氢材料

1 实验

Mg2Ni合金经配比后置于1 kg真空中频感应电炉内,在0.04 MPa氦气保护气氛下熔炼制得,熔炼后合金经铜膜浇铸获得母合金锭。将制得后的母合金锭机械研磨至200~300目的合金粉末作为基体材料,分别置于不同条件下的化学镀液中进行镀Ce,镀后立即用蒸馏水洗涤合金粉末至pH值呈中性并以丙酮回收,将回收后的合金粉末置于真空干燥箱中烘干。

实验采用开口式标准三电极结构电池系统,合金粉与镍粉按1∶4的质量比混合后冷压成1.766 25 cm2的圆片进行电化学性能测试,辅助电极为Ni(OH)2/NiOOH烧结电极,参比电极为Hg/HgO电极,电解液为6 mol/L的KOH溶液,电化学活化时充电电流密度为200 mA/g,放电电流密度为100 mA/g,放电截止电位为-0.6 V,所有电化学测试均在室温303 K恒温下进行。

采用PARSTAT2273电化学工作站测试合金电极反应的动力学性能。测定电化学阻抗谱是在充电深度为50%状态下进行的,测试范围为5 mHz~10 kHz,外加正弦波扰动的幅值为5 mV。并利用ZSimpWin软件对电化学阻抗进行拟合分析。而测定Tafel曲线是在充电深度100%状态下进行的,扫描范围为-300~300 mV,扫描速度为1 mV/s。

采用QUANTA 400型环境扫描电子显微镜观察镀膜前后合金粉末的形貌。并结合采用NORAN QUEST L2型能谱仪分析膜层表面的元素组成。

2 结果与讨论

2.1 正交实验结果

根据文献及前期的稀土成膜工艺,初选实验确定了以Ce(NO3)3为主体的酸性溶液转化配方,主要考虑的成膜因素为:铈盐浓度、溶液pH值、成膜时间以及成膜促进剂的添加量,确定选用四因素三水平L9(34)正交实验表,并以各实验条件下制备的转化膜在6 mol/L KOH溶液中浸泡12 h后测得的自腐蚀电位corr作为评价标准,优选了成膜工艺的各因素。各因素及水平见表1。

表1 正交实验的各因素及水平

正交实验采用6 mol/L KOH溶液处理合金12 h的自腐蚀电位如表2所示。其中,0号样为未经任何处理的Mg2Ni合金原始样,1~9号样分别为按照L9(34)正交实验表进行实验得到的合金样品;1、2、3为各因素同一位级的结果之和;为极差,即各个的差值绝对值的最大值,该值越大,说明对应的因素对实验结果的影响越大。由表2可知,根据正交实验测得的耐腐蚀性能(即发生电极反应过程中自腐蚀电位的极差大小)可排出各个因素对合金耐腐蚀性能影响的显著性顺序依次为C>D>B>A,即成膜时间对转化膜的耐蚀性影响最大。综合考虑实际应用,选择最佳试样C2D1B3A3样(即正交表中的9号样)进行分析,此时对应的最佳成膜条件为:Ce(NO3)3浓度为0.05 mol/L,pH值为4,镀膜时间为10 min,成膜促进剂的添加量为2 mL/L。

表2 正交实验结果

2.2 表面形貌

图1(a)为未经镀膜处理的原始Mg2Ni合金0号样的SEM图,从图中可以看出,经机械研磨后得到的基体合金表面不规整,凹凸不平,但较光滑。对图中A区域进行能谱分析,得到了图1(c)的能谱图,确定该区域的成分为Mg-Ni基体合金。

图1(b)为按照正交实验进行镀膜处理后得到的在Ce(NO3)3浓度为0.05 mol/L,pH值为4,镀膜时间为10 min,成膜促进剂的添加量为2 mL/L条件下Mg2Ni合金9号样的SEM图,从图中可以看出,较未处理前,合金表面变得规整,但出现了裂纹,这是由于在干燥过程中合金表面存在应力所致;且在该合金表面出现了白色颗粒状突起。对图中B区域进行能谱分析,得到了图1(d)对应的能谱图,确定其组成成分除Mg-Ni基体合金外,还出现了成膜元素Ce与O,这说明经铈转化处理后基体合金表面形成了以Ce和O元素为主的膜层,其中Mg、Ni元素的峰值较图1(c)出现了变化,这是由于基体合金表面出现成分偏析所致。这与合金粉末颜色的变化也相符合,未处理前基体合金为银白色金属粉末,经成膜溶液处理后,基体合金粉末呈现淡黄色并且变得更加光亮。

图1 Mg2Ni合金原始样与成膜后合金的SEM图及能谱图

2.3 Tafel曲线

图2为Mg2Ni合金未镀膜原始0号样与按照正交实验进行镀膜处理得到的在Ce(NO3)3浓度为0.05 mol/L,pH值为4,镀膜时间为10 min,成膜促进剂的添加量为2 mL/L条件下Mg2Ni成膜9号样合金的Tafel曲线图,从图中可以看出,原始0号样的自腐蚀电位为-943.419 mV,而镀膜后合金9号样的自腐蚀电位为-934.545 mV,自腐蚀电位正移了8.874 mV。镀膜后合金自腐蚀电位的上升,说明腐蚀溶液要与合金电极表面发生反应,需要克服的能量势垒更高,这就有效地抑制了合金表面的腐蚀及粉化现象,从而使得Mg2Ni合金的耐腐蚀能力有了一定的提高。

图2 Mg2Ni合金原始样与成膜后合金的Tafel曲线

2.4 交流阻抗图谱

图3为Mg2Ni合金未镀膜原始0号样与按照正交实验进行镀膜处理得到的在Mg2Ni成膜9号样合金的EIS阻抗图。从图中可以看出,两条件下膜层的EIS阻抗图均为一组具有半圆特征的容抗弧:均出现了一个高频感应弧,一个低频感应弧。合金表面电荷传递电阻对应于EIS阻抗图谱中的低频感应弧部分,容抗弧的大小与电极表面的腐蚀相关,其中镀膜后9号样合金的低频弧较镀膜前0号样半径有所增大,感应弧半径越大,对应的电容常数就越小,合金表面电荷传递电阻阻值就越大,表明腐蚀介质在电极表面需要克服更大的能垒才能进入膜层与基体合金发生反应,从而有效地减弱了Mg2Ni合金表面的腐蚀反应,这与分析Tafel曲线所得结论相一致,进一步说明铈膜可提高合金的耐腐蚀性能。

图3Mg2Ni合金原始样与成膜后合金的EIS图

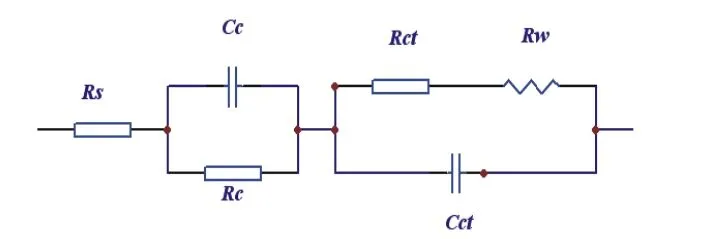

图4 为根据表面模型建立的Mg2Ni合金的等效电路图,其中代表溶液电阻(不是主要研究对象),为工作电极与集流体之间及合金粒子间的界面阻抗,为合金表面电荷传递电阻。等效电阻中两个时间常数的容抗弧并联能有效描述铈盐转化膜和镁合金表面原始氧化膜在KOH溶液中的电化学响应,对应的两个电阻(和)则可分别对应响应膜层的电化学反应速率大小,综合反映了镁合金稀土转化膜和表面原始氧化膜的耐腐蚀性能。

图4Mg2Ni的等效电路图

图5 (a)为Mg2Ni合金未镀膜原始0号样与Mg2Ni合金等效电路在ZSimpWin软件下的拟合图谱,图5(b)为按照正交实验进行镀膜处理得到的Mg2Ni成膜9号样合金与Mg2Ni合金

图5 Mg2Ni合金原始样与成膜后合金在ZSimpWin软件下的拟合图

等效电路在ZSimpWin软件下的拟合图谱。拟合后结果列于表3之中。从拟合后的结果来看,镀膜后9号样合金的和

值较未镀膜0号样合金有所提高,表明Mg2Ni合金经镀膜处理后可提高合金表面电荷传递电阻(该阻值对应于合金EIS图谱中的低频感应弧部分),一方面有效地阻碍了腐蚀介质与基体合金表面的接触,另一方面有效地抑制了由于Mg的氧化而诱发的基体合金的粉化现象,这与合金的EIS图谱所得结果相一致,进一步说明Mg2Ni合金经铈盐溶液处理后耐腐蚀性能得到了提高。

表3 Mg2Ni合金原始样与成膜后合金在ZSimpWin软件下的拟合结果

2.5 循环稳定性

合金在碱液中的腐蚀粉化现象极大地影响了合金的循环稳定性。图6为Mg2Ni合金在充电电流密度为200 mA/g、放电电流密度为100 mA/g时未镀膜原始0号样与按照正交实验进行镀膜处理得到的Mg2Ni成膜9号样的循环特性曲线。从图中可以明显看出,Mg2Ni合金经铈盐溶液处理后,合金电极的10个循环容量保持率为93.2%,20个循环容量保持率为70.0%,而未处理合金电极只有32%和12.9%,合金经镀膜后循环稳定性得到了很大的改善,这是由于表面铈层能有效地阻止合金电极与碱液的直接接触,提高了合金电极的耐腐蚀性。但镀膜后合金初始放电容量有所下降,这是因为基体合金表面的膜层密度过大,较厚的膜层减少合金的活性中心,致使其初始放电容量有所下降。

图6 Mg2Ni合金原始样与成膜后合金的循环特性曲线

3 结论

(1)采用以Ce(NO3)3为主要成分的酸性处理液,在Mg2Ni合金表面制备了一层淡黄色的具有颗粒状突起的以Ce和O元素为主体的稀土转化膜。

(2)利用正交实验法研究了Ce(NO3)3浓度、pH值、成膜时间、成膜促进剂的添加量各因素对实验的影响,得出了室温下(25±5)℃最佳的成膜条件为:Ce(NO3)3浓度为0.05 mol/L,pH值为4,镀膜时间为10 min,成膜促进剂的添加量为2 mL/L。并对此条件下的成膜合金进行了进一步的电化学分析,研究表明:经成膜溶液处理后,可提高Mg2Ni基体合金的自腐蚀电位,提高合金与溶液的表面电荷转移阻抗值,从而提高合金的耐腐蚀性能,改善合金的循环稳定性。

[1]丁文江.镁合金科学与技术[M].北京:科学出版社,2007:365.

[2]张耀,李寿权,应窕,等.球磨表面包覆对镁基贮氢合金电化学性能的影响[J].中国有色金属学报,2001,11(4):582-586.

[3]董国军,张丽丽,王桂香,等.AZ31镁合金双稀土转化膜的TiO2溶胶处理[J].腐蚀与防护,2008(10):602-604.

[4]易建龙,张新明,马光,等.Mg-Gd-Y-Zr合金表面铈转化膜制备及耐腐蚀性能[J].稀有金属材料与工程,2009,38(10):1852-1855.

[5]张永君,严川伟,王福会.Mg及Mg合金表面稀土转化处理及其耐蚀性研究[J].腐蚀科学与防护技术,2001,13(5):467-469.

[6]RUDD A L,BRESLIN C B,MANSFELD F.The corrosion protection afforded by rare earth conversion coatings applied to magnesium[J]. Corrosion Science,2000,42(1):275-278.

[7]许越,陈湘,吕祖舜,等.AZ91镁合金表面稀土转化膜的制备及耐蚀性能研究[J].中国稀土学报,2005,23(1):40-43.

[8]ARDELEAN H,FIAUD C,MARCUS P.Enhanced corrosion resistance of magnesium and its alloys through the formation of cerium (and aluminum)oxide surface films[J].Materials and Corrosion, 2001,52(12):889-891.

Research on cerium conversion coating process and properties of Mg2Ni alloy

CAO Hong-lei1,REN Hui-ping1,2,LI Xia1,2,ZHANG Jie1

The process of cerium conversion coating on Mg2Ni alloy was stydied by using orthogonal layout.The coating surface morphology and composition and the coating performance were tested by using the ways of SEM,EDS, Tafel polarization curve,EIS and so on.While the concentration of Ce(NO3)3was 0.05 mol/L,the pH was 4,the treatment time was 10 min and the addition of coat-acceleration agent was 2 mL/L,the best coating would be formed at room temperature(25±5)℃.The results show that a layer of light yellow conversion coating with granular protuberances can be formed.The coating elements mainly were O and Ce.After treated by the coat-forming solution,the corrosion potential and the surface charge transfer resistance were both significantly improved.And after 20 dischare cycles,the alloy dischare retentionrate was increased substantially.The cycle stability was improved better.

Mg2Ni alloy;cerium conversion coating;Ce(NO3)3;hydrogen storage alloy

TM 91

A

1002-087 X(2015)03-0498-04

2014-08-15

国家自然科学基金(50961009)

曹宏磊(1987—),男,山西省人,硕士研究生,主要研究方向为稀土功能材料。

任慧平,教授,博导,E-mail:renhuiping@vip.sina.com对膜的形貌、组成、耐腐蚀性能及合金的循环稳定性进行了初步的探索。

氢镍电池以其性价比高与环境友好等特点,受到世界各国的关注。而作为负极材料的贮氢合金电极,则是影响电池综合性能的一个重要因素。Mg2Ni合金以其贮氢容量高、成本低廉、资源丰富等特点成为一种极具应用前景的氢镍电池电极材料。但由于该合金在酸性、碱性等溶液中,特别是作为电池电解液的KOH溶液中极易发生腐蚀、粉化现象[1]且循环稳定性差,在几个充放电循环后放电容量甚至降低50%以上[2],无法满足新能源材料的基本要求,在很大程度上限制了该合金在氢镍电池中的应用。

化学转化膜是应用于镁合金基体材料表面防腐蚀的有效手段之一,因其操作简单、成本低廉、成膜均匀等优点被广泛应用[3]。最常见的是铬酸盐转化膜,但六价铬带来的环境污染限制了其广泛应用。稀土转化膜处理技术具有无毒、无污染的特点,被认为是提高镁合金耐腐蚀性能的一种很有发展前景的表面处理技术[4],常用的有铈、镧、钕[5-6]的硝酸盐或氯化盐。近年来,许多研究者进行了大量的研究[7-8],表明Mg基合金经稀土溶液处理后在一定程度上可以降低Mg的分解[7]。Mg基合金表面铈转化膜的形成可提高其耐腐蚀性能,同时降低阴极和阳极的腐蚀电流,使电荷传递电阻增大[4]。但关于Mg2Ni基体合金的稀土转化工艺则少有研究报道。

本文旨在研究以Ce(NO3)3为主要成分的酸性处理液的Mg2Ni合金的铈转化处理工艺,并结合扫描电子显微镜(SEM)、能量散射光谱(EDS)、Tafel、电化学阻抗谱(EIS)等手段