膜曝气生物膜反应器内流场的CFD模拟及组件优化

2015-06-19吴云张楠张宏伟贾辉

吴云,张楠,张宏伟,贾辉

(1天津工业大学中空纤维膜材料与膜过程教育部重点实验室,天津 300387;2天津工业大学环境与化学工程学院,天津 300387)

引 言

膜曝气生物膜反应器(MABR)是一种生物膜法污水处理新工艺[1-2],透气膜材料本身同时起到供氧和生物膜载体的作用。由于曝气膜上生长的生物膜具有传质异向性,使单一反应器内好氧和厌氧环境共存,可以高效地同时进行硝化反硝化和 COD的去除,达到同步除碳脱氮的目的,该工艺具有氧利用率高、挥发性污染物气提损失小、运行管理方便等特点[3-4]。

在MABR运行过程中,微生物含量高,曝气速率快,为其获得较高的容积负荷率提供了有力保证,但MABR内生物膜密度较高、水流阻力较大、膜纤维易黏结、生物膜过厚等往往成为限制MABR处理能力进一步提高的瓶颈因素[5-6]。因此,如何高效利用中空纤维曝气膜组件的膜面积,提高反应器生物膜的传质效率,有效控制生物膜厚度等都要求对膜组件内流场分布情况进行深入研究。鉴于MABR与膜接触反应器构型有一定的相似度,其传质设计可参考膜接触反应器中使用的膜纤维随机分布模型和Lévèque 方程[7]进行传质计算。

对于MABR系统,反应器内流态主要影响底物在MABR“生物膜-溶液”界面形成的扩散边界层的传质,及生物膜的厚度和附着强度,较高的水流速度会导致生物膜松散和脱落,出水水质恶化,过快的流速容易冲脱膜纤维表面上附着生长的生物膜,对MABR系统带来破坏性的影响[8-9]。Li等[10]在 MABR处理模拟采油废水的实验中发现,随着循环流速的增加石油降解的速度加快,水体的扰动加剧,生物膜表面的层流层变薄,强化了生物膜的传质过程。Qiang等[11]的研究表明,水流流速的提高强化了促进传递膜曝气生物膜反应器(FT-MABR)的抗冲击负荷能力以及对氧气的利用率;且在高水流流速下,反应器具有优先去除氨氮的能力,脱氮过程倾向于以亚硝酸盐为中间产物的短程反硝化过程。填充密度也是影响壳程传质主要因素之一[7]。Ding等[12]对膜蒸馏中空纤维膜组件(填充率 50%)进行模拟计算,指出随着局部封装分率的提高,沟流效应减弱,壳程流体分布趋于均匀,有利于传质。张晓光等[13]利用MATLAB软件对中空纤维透析器模拟得出,随着填充密度(10%~50%)的增大,透析器的管外传质系数先变大,后变小。

上述研究表明,合理优化反应器内水力学条件对改善MABR传质过程具有重要作用。利用计算流体力学(CFD)的方法对反应器内流场进行模拟具有较高的准确性[14],可以直观反映反应器内流体流态特征,还能定量描述膜表面流速、剪切力等参数。因此,本文使用CFD技术对MABR内流场流态进行数值模拟研究,分析反应器流场特性对MABR生物膜的影响,为优化MABR膜组件设计,强化传质过程提供有效参数。

1 研究对象与方法

1.1 研究对象

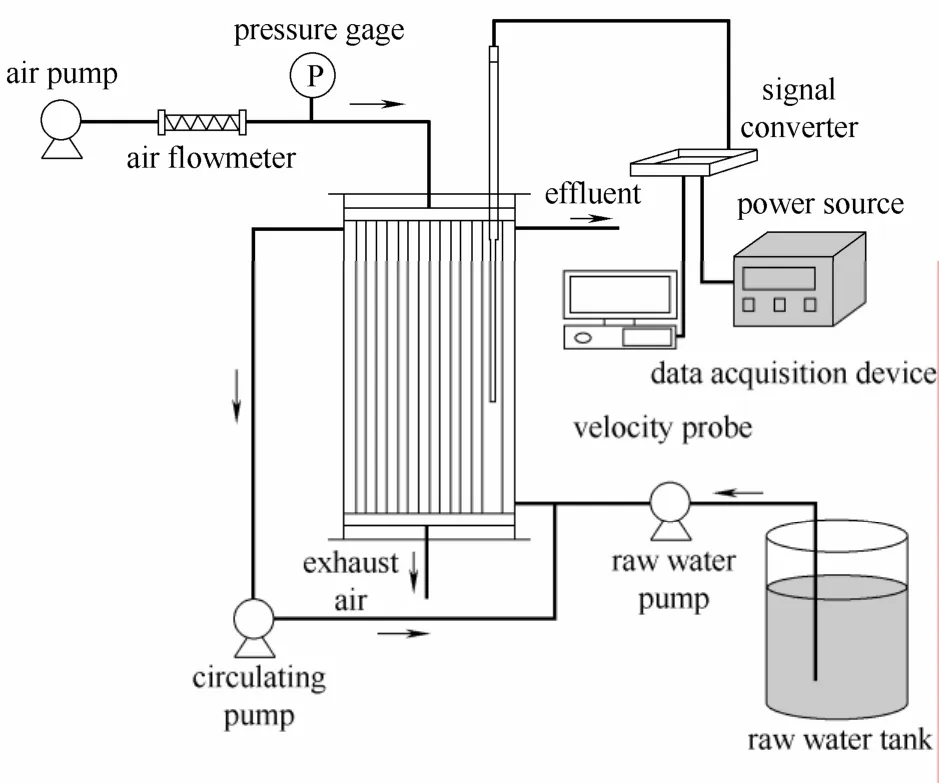

实验装置如图1所示,采用蠕动泵进水,溢流出水。主体反应器用有机玻璃制作(内径45 mm,高300 mm),有效容积为2.0 L。反应器设有循环水进口和出口,循环水经隔膜泵循环到反应器进水口,由循环水泵控制反应器内水流的循环流量。同时反应器上部进气,采取贯通式,底端排气,通过出口调节阀控制水中溶解氧的浓度。实验采用三维电磁流体测速仪(ACM3-RS,日本)测试距离反应器底部不同高度处截面水流流速情况。

本实验采用疏水性聚偏氟乙烯中空纤维微孔膜作为生物膜载体,每根纤维有效长度 300 mm,内径0.8 mm,外径1.1 mm,平均孔径0.16 μm。实验使用CCD相机(MLM3XMP, OPT, 中国)测定稳定运行的MABR膜纤维的生物膜厚度在1.65 mm左右,如图2所示。

1.2 计算模型的建立

图1 膜曝气生物膜反应器工艺流程Fig.1 Experimental diagram of membrane aerated biofilm reactor

对等体积实验反应器进行模拟,图3为模拟组件简化模型。组件尺寸为:Φ90×300 mm;循环流量的进出口呈对角线分布,半径为 3 mm,距离上下两端的距离均为 5 mm。考虑到生物膜厚度,将膜纤维的模拟半径设为2.2 mm,其中生物膜的模拟厚度设为1.65 mm(根据图2实验测定)。反应器包括液相(水)、气相(空气)和固相(脱落的生物膜)三相体系。空气从膜纤维内部流通,在膜纤维壁面及生物膜内部进行无泡传质;固相为分散相,假设脱落的生物膜在反应器中均匀分布,流体视为均一混合相,其密度介于0.9~1.0 g·ml−1之间,与水接近,并且生物膜脱落率较低,为了便于研究壳程流场特性,可忽略气相与固相的影响,因此本研究模拟是单相水流流动。其中模拟条件假设为:(1)生物膜光滑均匀;(2)中空纤维膜为刚性;(3)膜纤维之间无黏结。

图2 膜纤维横纵截面CCD相片Fig.2 CCD photo of membrane fiber in cross-section and vertical-section

图3 物理模型简化图及反应器壳程膜组件实物图Fig.3 Simplified diagram of physics model and membrane module photo in reactor

1.3 边界条件与网格划分

借助Fluent前处理软件Gambit绘制模型并进行网格分区划分,选取混合网格(Tet/Hybrid 类型),由Gambit的TGrid工具自动划分,网格尺寸内部间隔(interval size)大小取值为1。稳态3D分离显式解算器,模拟采用标准k-ε两方程湍流模型,一阶迎风格式离散方程,用SIMPLE算法求解流场,设置时间步长为0.01 s进行非稳态计算,收敛判断条件为迭代残差小于 10-5。设置入口边界条件为速度入口边界条件,出口边界条件为自由液面液体出流,反应器壁面及膜组件壁面设置为不透水的无滑移壁面,反应器为fluid边界条件。

2 计算结果及分析

2.1 填充方式对MABR反应器内速度场的影响

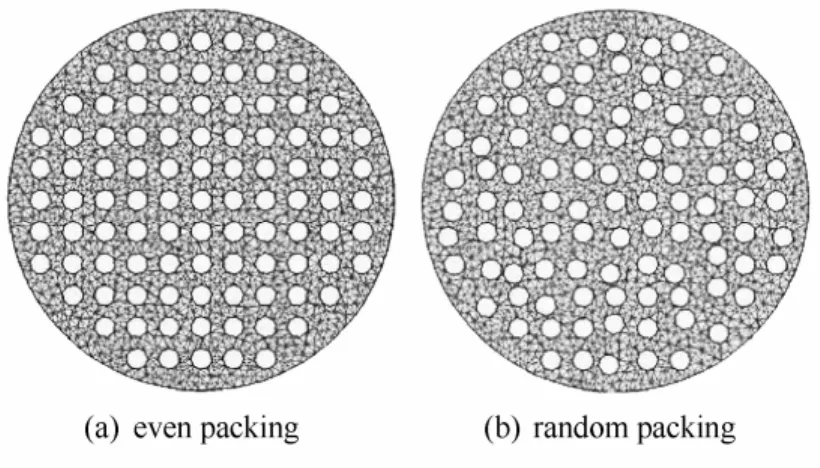

膜组件的填充方式直接关系着壳程内部的水流方向及能量的分布,进一步影响着不同位置膜纤维上生物膜的生长情况。本研究利用随机顺序添加算法(random sequential addition, RSA)[15]建立填充密度为 30%的随机填充 MABR膜组件的三维几何模型。设置循环流量为7.62 L·min−1,模拟对比规则填充和随机填充两种方式对反应器内部速度场的影响。图4为膜纤维的两种排布方式。

图4 膜纤维排布方式Fig.4 Distribution of membrane fiber

图5为沿反应器Z轴方向7个截面速度云图,由此反映壳程内部整体流速情况。由图可以看出,规则填充方式下反应器内整体速度分布较为均匀,该流场分布更有利于生物膜的传质及均衡生长;而随机填充的方式改变了壳程内部的水流方向,膜组件内部偏流现象严重,由于膜纤维为随机分布状态,不同区域的局部封装分率不同,从而导致流体在壳程流量分布不均匀,局部封装分率高的区域流通截面积小,该部分的膜纤维间距较近,使得膜纤维间的流道变窄,流速过慢,间隙更小的区域,将会出现膜纤维黏结的情况,降低膜纤维上的微生物的附着量;局部封装分率低的区域则流量较大,流速高,生物膜易脱落。反应器截面流体径向分布这种不均匀现象将会严重影响反应器传质效果及生物总量。Costello等[16]对中空纤维膜组件内壳程流动阻力系数进行了实验测量,测得的不规则排布阻力系数明显小于规则排列时的阻力系数,同样表明不规则排布的纤维束间存在明显的沟流现象。

图5 反应器Z轴方向不同截面速度云图Fig.5 Velocity contour of different cross-section along Z direction

从图6中距离反应器底部不同高度处截面的平均速度变化曲线可知,两种填充方式下,截面平均速度变化曲线大致相同,反应器进口截面流速最大,经过一段长度后,流速分布与紊流脉动达到均匀流正常状态,此时反应器截面流速分布较均匀;由于出口处流道截面的变化,出口处截面流速又增加。对比可知,随机填充时,反应器进口处流速较大,对进口处生物膜冲刷力强,动能损失大。而规则填充方式下,截面流速稳定区域较长,整体流速沿纵轴方向分布较均匀。因此为减少沟流偏流现象,减少动能损耗及膜纤维的黏结,使流场分布更加均匀,MABR反应器的膜组件建议采用规则填充方式。

图6 距反应器底部不同高度截面平均速度变化曲线Fig.6 Average velocity of cross-section along vertical direction

2.2 填充密度对MABR反应器内速度场的影响

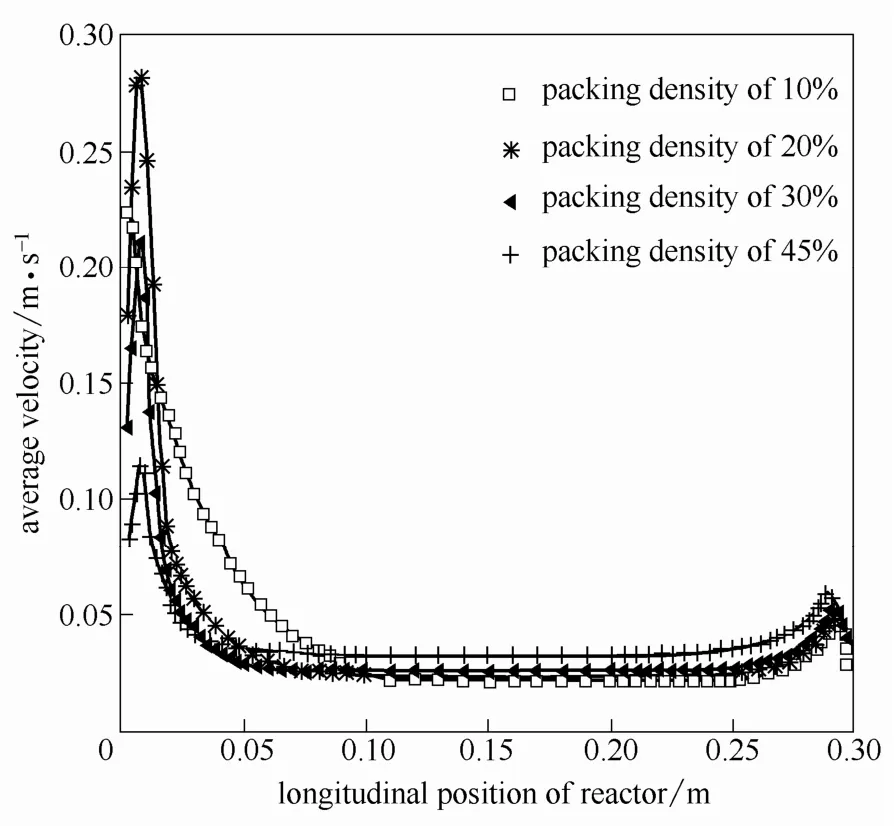

填充密度对 MABR反应器内部的水力分布起着重要作用。Seong-Hoon等[17]将膜组件填充密度定义为膜组件单位垂直投影面积上容纳的纤维投影面积。提高组件填充率,可以为微生物提供更大的挂膜面积,满足曝气充氧及微生物附着的需要。本文模拟了规则填充,循环流量为7.62 L·min−1,填充密度分别为 10%、20%、30%、45%时膜纤维外表面的水力分布情况。

由图7可知,不同填充密度下反应器内的流场分布区别很大。填充密度为10%时,速度分布不均匀程度高,存在明显的偏流现象,该流场分布对于MABR来说,使有机负荷分配不均匀,并且会影响生物膜的均匀生长;随着填充密度的增加,膜截面流场分布得到很大改善,反应器内部流场分布逐渐均匀;当填充密度为30%时,膜纤维间的速度场分布整体均匀适中,且在Z=0.05 m截面处,流场分布趋于均匀,相对于填充密度为20%时的截面速度云图,反应器流场达到稳定的纵轴方向更长;但是当反应器填充密度增大到45%时,由于反应器内部填充的膜纤维太过密集,使得组件内流动阻力分布不均,流体倾向于流向流动阻力较小的组件内壁附近,水流沿着反应器内壁流出,从而反应器内部形成沟流;而反应器中部流速远低于内壁附近流速,这样的流场分布,使得反应器内部膜纤维表面的微生物得不到较好的有机物供给,会造成反应器整体的生物量减少,同时膜纤维的密集排布会使挂膜后的纤维黏结,导致有效生物膜面积降低。

图7 填充密度分别为10%、20%、30%、45%下反应器Z轴方向不同截面速度云图Fig.7 Velocity contour of different cross-section (packing density=10%, 20%, 30%, 45%)

图8 不同填充密度下距反应器底部不同高度截面平均速度变化曲线Fig.8 Average velocity of cross-section along vertical direction at different packing density

图8为不同填充密度下距反应器底部不同高度截面平均速度变化曲线,当填充密度为10%时,沿纵轴方向截面的平均速度逐渐降低之后趋于平稳,并且稳定时的截面平均流速低;填充密度为20%时,反应器进口处流速较大,即进口处动能损失严重,反应器整体平均流速略低于填充率为30%时;填充密度为 45%时,填充率较高,内壁处流动阻力小,水流沿着反应器壁面损失,导致它的稳定截面流速高于其他填充密度;所以填充密度为 30%时,反应器沿纵轴方向整体截面流速分布相对稳定,流场分布较为均匀,更有利于MABR生物膜的有效传质。因此合理地设计膜组件填充密度,是减少膜组件沟流和死区问题的一种潜在方法。

2.3 循环流量对MABR反应器内速度场的影响

合适的水力学条件有助于提高反应器内生物膜与液相传质效率,防止生物膜过厚。不同的水动力条件下,生物膜的形成、结构以及营养物质在生物膜表面及内部的传质过程均有所不同。因此,研究反应器内循环流量对 MABR壳程流场及生物膜的影响是一项重要的研究内容。

2.3.1 模拟循环流量对 MABR反应器内速度场的影响 研究模拟了填充密度为 30%,规则填充方式下,不同循环流量下反应器内沿纵轴方向截面平均速度的变化情况。由图9可知,不同循环流量下,沿Z轴方向截面平均流速变化趋势大致相同,反应器在进水口处截面水流流速较大,之后速度趋于平缓,最后在反应器出口处速度又增大。并且循环流量越大,反应器进口截面水流流速越大,即进口动能损失越大。当反应器内水流流速较低时,反应器中湍流度较低,此时生物膜表面液体边界层较厚,会造成传质效率的降低。随着循环流量的增加,水体的扰动加剧,高水流流速能加强反应器内的湍流程度,降低边界层厚度,生物膜表面的层流层变薄,可强化生物膜与液相间的传质过程。由图中模拟计算数值可知,随着循环流量的增大,反应器稳定截面平均流速增加;最大循环流量为 19.05 L·min−1时,反应器内稳定截面流速最大可以达到 7.00 cm·s−1左右。Li等[8]和Casey等[9]的研究结果表明,反应器内截面流速在1~12 cm·s−1范围内,既可以保证生物膜有效的物质传递,又能确保底物一定的去除速率。但当循环流量为7.62 L·min−1时,反应器进口处截面最大平均流速已经达到20 cm·s−1,超过文献中提到的<12 cm·s−1的限制,该流速下有可能会对进口处生物膜产生较剧烈冲刷,使生物膜脱落;当循环流量高于7.62 L·min−1时,进口处截面最大平均流速更大,且沿纵轴方向流速稳定区域较低循环流量下的稳定区域要短。因此,本研究认为有必要实验验证7.62 L·min−1的循环流量是否对生物膜有较大影响。

图9 距反应器底部不同高度截面平均速度变化曲线Fig.9 Average velocity of cross-section along vertical direction

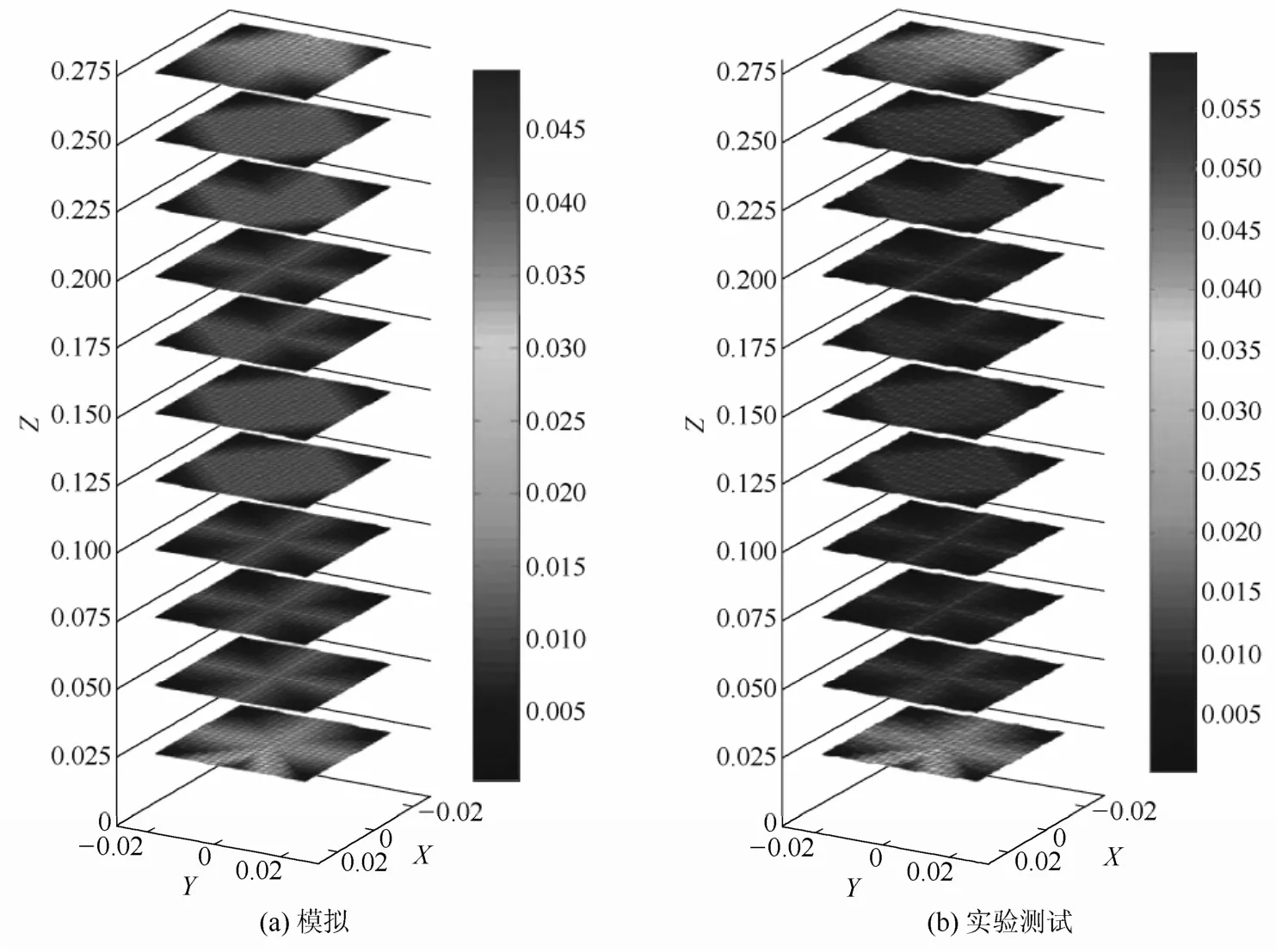

2.3.2 实验测速与模拟计算对比验证 为了检验模拟结果的准确性,实验借助三维电磁流体测速仪测试反应器不同截面的水流流速情况。实验选取 11个截面进行测定,每个截面均匀选取5个点进行测试,每个测试点采集速度时间为 3 min,采集频率为20 Hz。根据算出的各个测试点的平均速度,最后计算出距反应器底部不同高度处各截面的平均速度。表1为循环流量为7.62 L·min−1时,反应器各截面平均速度与模拟截面平均速度对比;将不同截面各个测试点的实验数据与对应的模拟数值分别通过 MATLAB软件进行拟合,得出反应器内部各截面的三维切面图,如图10所示。

表1 反应器速度场分析Table 1 Velocity flow field analysis in reactor

由表1可知:沿组件轴向方向,实验测试的截面平均速度先减小,趋于平缓后再逐渐增大,截面稳定平均流速在0.023 m·s−1左右。对比实验测得速度值和模拟计算速度值,两者基本吻合,平均误差为 9.76%。通过对比模拟与实验条件下反应器各截面的三维切面图可知,反应器内部流速分布情况大致相同,反应器进出口处流速偏大,整体反应器内部流速分布比较均匀。

图11为不同循环流量下,实验测定距反应器底部不同高度截面平均速度的分布情况。由图可知,反应器在不同循环流量下,实验测得的截面平均流速变化情况与模拟情况变化趋势相近,随着循环流量的增大,反应器截面平均流速增加。反应器内流速情况都是反应器进口位置处截面流速较大,之后减小至趋于平缓,最后由于流道截面积变化,反应器出口处截面流速又增大。综上所述,采用数值模拟的方法反映MABR壳程水流流动情况,具有一定的准确性和实用性。

图10 反应器Z轴方向各截面的三维拟合切面图Fig.10 Three-dimensional fitting of different cross-section in reactor

图11 不同循环流量下距反应器底部不同高度截面平均速度变化曲线Fig.11 Average velocity of cross-section along vertical direction at different circulation flow rate

2.3.3 循环流量对 MABR内生物膜的影响 由于循环流量太高,会造成膜纤维表面生物膜的脱落,进而影响微生物膜形态和结构,影响反应器整体的脱氮效果,因此实验选取稳定运行的膜曝气生物膜反应器,通过测定不同循环流量下反应器内混合液浊度的变化情况,判断生物膜的脱落情况。实验中,将纯水加入到已经达到稳定运行的反应器中,不同循环流量下循环60 min,取出混合液测定出水浊度,考察生物膜的脱落情况。

如图 12所示:随着循环流量的增加,混合液的浊度随时间逐渐升高,循环流量增加到 7.62 L·min−1时,反应器内浊度仍可以保持在7.0 NTU以下,说明进口处截面最大平均流速0.20 m·s−1,未对进口处生物膜带来破坏效果。当循环流量增加到11.43 L·min−1时,截面最大进口流速达到0.33 m·s−1,混合液浊度迅速增大,之后趋于平稳,最大达到27.2 NTU,这说明当流速超过一定值后,水流所产生的水力剪切力超过了外层生物膜的吸附能力,导致部分外层生物膜开始脱落,此时观察反应器进口位置,发现膜表面附着的生物膜大量脱落。继续增加循环流量到19.05 L·min−1时,浊度没有进一步增加,基本保持在28 NTU左右,说明靠近膜纤维表面的生物膜具有更强的附着能力,生物膜结构更紧凑。因此控制反应器内循环流量为 7.62 L·min−1时,不会造成膜纤维外表面附着的生物膜脱落,且反应器内浊度可以保持在7.0 NTU以下。

图12 不同循环流量下混合液浊度随时间的变化Fig.12 Mixture turbidity through time at different circulation flow rate

3 结 论

(1)MABR反应器的膜组件采用规则填充方式时,可以有效减少沟流偏流现象,减少动能损耗及膜纤维黏结情况,并可以使流场分布更加均匀。

(2)填充密度对 MABR壳程速度场的影响显著,并且存在一最佳值;当填充密度为30%时,反应器整体速度场比较均匀稳定,有利于MABR生物膜的有效传质。当填充密度过低或过高时,反应器偏流沟流现象严重。

(3)实验采用三维电磁测速仪对实体模型进行流场测量,得到反应器内流场速度与模拟值接近,误差小于10%,说明采用数值模拟的方法反映MABR内壳程水流流动情况,具有一定的准确性和实用性。

(4)循环流量低时,较低的截面平均流速会导致生物膜传质速度慢。而循环流量过大,使得反应器进口流速过大,对进口处生物膜冲刷力大。结合实验与模拟结果可知,当循环流量为7.62 L·min−1时,反应器内截面平均流速可以维持在0.026 m·s−1左右,该截面流速既可以保证反应器内生物膜有效的物质传递,并且进口处截面最大平均流速低于0.20 m·s−1,不会造成进口处膜纤维外层附着的生物膜脱落。

[1]Gong Z, Yang F L, Liu S T, Bao H, Hu S W, Furukawa K. Feasibility of a membrane-aerated biofilm reactor to achieve single-stage autotrophic nitrogen removal based on Anammox [J].Chemosphere,2007, 69(5): 776-784

[2]Wang Xiaodong (王晓东), Zhao Xinhua(赵新华), Li Xia(李霞).Review of study on membrane aerated biofilm reactor [J].Chemical Industry and Engineering Progress(化工进展), 2005, 24(10): 1141-1146

[3]Syron E, Casey E. Membrane-aerated biofilms for high rate biotreatment: performance appraisal, engineering principles,scale-up,and development requirements [J].Environmental Science and Technology, 2008, 42(6): 1833-1844

[4]Satoh H, Ono H, Rulin B,et al. Macroscale and microscale analyses of nitrification and denitrification in biofilms attached on membrane aerated biofilm reactors [J].Water Research, 2004,38(6): 1633-1641

[5]Beyenal H, Lewandowski Z. Internal and external mass transfer in biofilms grown at various flow velocities [J].Biotechnology Progress,2002, 18(1): 55-61

[6]Picioreanu C, van Loosdrecht M, Heijnen J. Two-dimensional model of biofilm detachment caused by internal stress from liquid flow [J].Biotechnology and Bioengineering, 2001, 72(2): 205-218

[7]Wu J, Chen V. Shell-side mass transfer performance of randomly packed hollow fiber modules [J].Journal of Membrane Science, 2000,172(1/2): 59-74

[8]Li Tinggang, Liu Junxin, Bai Renbi. Membrane-aerated biofilm reactor for the treatment of acetonitrile wastewate [J].Environmental Science and Technology, 2008, 42(6): 2099-2104

[9]Casey E, Glennon B, Hamer G. Biofilm development in a membraneaerated biofilm reactor: effect of flow velocity on performance [J].Biotechnology and Bioengineering, 2000, 67(4): 476-486

[10]Wei X, Li B A, Zhao S,et al. COD and nitrogen removal in facilitated transfer membrane-aerated biofilm reactor (FT-MABR)[J].Journal of Membrane Science, 2012, 389(1): 257-264

[11]Qiang Chengcheng, Li Bao’an, Zhang Jian. A membrane-aerated bioreactor for simulated oilfield wastewater treatment [J].Advanced Materials Research, 2012, 550-553: 2312-2314

[12]Ding Z W, Liu L Y, Ma R Y. Study on the effect of flow maldistribution on the performance of the hollow fiber modules used in membrane distillation[J].Journal of Membrane Science, 2003, 215(1/2): 11-23

[13]Zhang Xiaoguang (张晓光), Ding Weiping (丁卫平), Zhao Gang (赵刚), Yang Jiming (杨基明), Gao Dayong (高大勇). Shell side mass transfer coefficient in randomly packed hollow fiber bundles [J].Journal of Chemical Industry and Engineering(China)(化工学报),2006, 57(12): 2823-2827

[14]Zhang Li (张力), Ju Shunxiang (鞠顺祥), Yan Yunfei (闫云飞),Zhang Zhi’en (张智恩). Numerical study on absorption of carbon dioxide and mass transfer performance in hollow fiber membrane contactor [J].CIESC Journal(化工学报), 2014, 65(6): 2285-2293

[15]Yang Yi (杨毅), Wang Baoguo (王保国), Peng Yong (彭勇).Numerical simulation of shell-side flow in hollow fiber membrane modules [J].Journal of Chemical Industry and Engineering(China)(化工学报), 2008, 59(8):1979-1985

[16]Costello M J, Fane A G, Hogan P A, Schofield R W. The effect of shell side hydrodynamics on the performance of axial flow hollow fiber modules [J].Journal of Membrane Science, 1993, 80: 1-11

[17]Seong-Hoon Y, Hyung-Soo K, Ik-Tae Y. Optimization model of submerged hollow fiber membrane [J].Journal of Membrane Science,2004, 234(1-2): 147-156