预制膜层对铝合金微弧氧化陶瓷层性能的影响

2015-06-17牛宗伟李明哲

牛宗伟*,李明哲

(山东理工大学机械工程学院,山东 淄博 255000)

铝合金以其密度低、强度高及可加工性强等特点,广泛应用于工业、民用等领域,但其硬度低、耐蚀性差又约束了它的应用。通常要对其进行表面处理来获得良好的性能[1-3]。微弧氧化技术又称微等离子体氧化、阳极火花沉积等,其突破了传统阳极氧化的工作区域,将阳极氧化工作区从法拉第区引入到高压放电区,利用弧光放电作用激活增强阳极表面,从而在以铝、钛、镁等阀金属及其合金材料表面形成优质陶瓷膜[4-7]。所得陶瓷膜层厚度可至200 μm,硬度较高并兼具良好的耐磨、耐蚀性能[8-9]。目前该技术已应用到航空、航天、航海、纺织及轮胎模具制造等工业领域中[10-11]。

有研究表明,铝合金表面形成具有高阻抗值的氧化膜层是微弧氧化反应起弧的必要条件,并对所生成膜层的性能产生影响[12]。本文将在6061 铝合金表面制备预制化学氧化膜及稀土氧化膜,观察普通铝合金基体、化学氧化膜及稀土转化膜在微弧氧化过程中的现象,对所生成的微弧氧化膜层的表面形貌、厚度等性能进行检测并比较分析。

1 实验

1.1 实验材料

实验材料选用6061 铝合金,通过线切割将材料加工成30 mm × 20 mm × 3 mm 的矩形块。铝合金块表面分别用800#、1500#和2000#砂纸打磨,丙酮除油后用去离子水冲洗,室温下自然干燥后使用。

1.2 预制膜层制备

化学氧化膜的制备过程是将铝合金块浸入加热沸腾的溶液中(溶液由去离子水和H2O2配成),加热时间为1 h。稀土转化膜制备过程是将铝合金块浸入加热沸腾的稀土溶液中(溶液由去离子水、H2O2、Y2O3及稀盐酸配成),加热时间为1 h。两块试样取出后用去离子水清洗,自然干燥后备用。

微弧氧化电源选用日照润兴科技公司生产的微控全自动微弧氧化电源,该电源为单脉冲交流电源,电压在0 ~ 600 V 之间可调,电流密度的选择范围为0 ~ 100 A/dm2,工艺参数为:电流密度20 A/dm2,脉冲频率500 Hz,占空比10%,微弧氧化时间30 min。电解液成分为Na2SiO3(10 g/L)、NaOH(2.5 g/L)、NaF(1.5 g/L)和Na2EDTA(1 g/L)。

1.3 膜层性能测试

微弧氧化膜厚度值采用北京时代公司生产的TT260 覆层测厚仪进行测试,精度为0.1 μm,选择试样两面各5 个不同位置的点进行测量,最后取平均值作为微弧氧化陶瓷膜的厚度值。采用烟台华银实验仪器有限公司生产的HV-1000 型显微硬度计测定涂层的显微硬度,施加压力为9.8 N,加载时间10 s,取5 次测量的平均值。采用KLA-Tencor 公司生产的MicroXAM-100 光学轮廓仪测量膜层表面粗糙度和表面三维形貌。表面微观形貌分析采用荷兰FEI 公司生产的Sirion 200 热场发射扫描电子显微镜。陶瓷膜相结构采用德国Bruker AXS 有限公司生产的D8 ADVANCE 多晶X 射线衍射仪进行检测。

2 结果与讨论

2.1 微弧氧化电压随时间的变化曲线

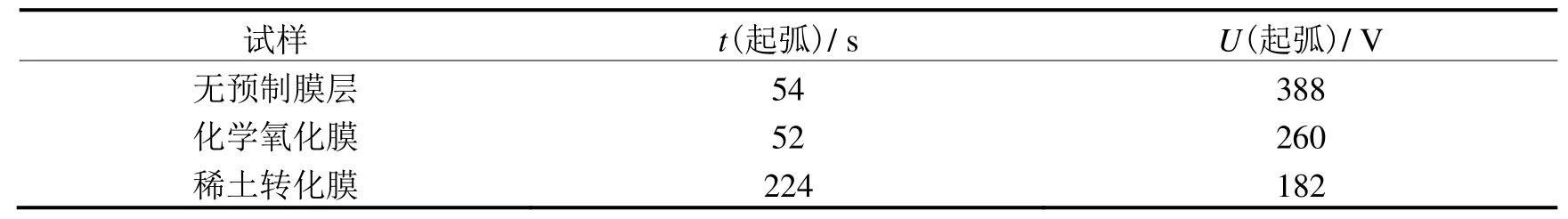

图1是处理时间为30 min 时,试样在微弧氧化过程中电压随时间的变化曲线,表1为试样的起弧电压与时间。由表1可知,预制膜层试样起弧电压明显低于无预制膜层试样,稀土转化膜的起弧电压最低,仅为182 V。与无预制膜层试样相比,化学氧化膜层起弧时间缩短,而稀土转化膜层起弧时间较长。这是由于化学氧化膜层较薄(经检测为0.78 μm),生成膜层的阻抗基本介于微弧氧化的临界起弧值,利于微弧氧化过程的进行,节省了时间,而稀土转化膜层较厚(经检测为38.7 μm),阻抗远大于临界起弧值,故起弧时间变长。但起弧电压相应减小,使微弧氧化过程的安全性提高。如图1所示,3 个试样的电压在微弧氧化初始阶段上升较快,然后 逐渐趋于平缓,且最终电压值基本相近。无预制膜层时电压在不到1 min 的时间内上升到400 V,加大了反应的危险性,而预制膜层电压在反应初始阶段变化相对平稳,使微弧氧化反应安全性提高。

图1 不同试样微弧氧化电压随时间的变化 Figure 1 Variation of micro-arc oxidation voltage for different samples with time

表1 不同试样微弧氧化起弧电压和时间 Table 1 Arc-striking voltage and time when micro-arc oxidation of different samples

2.2 预制膜层对陶瓷层表面形貌和XRD 相组成的影响

图2为微弧氧化反应前未预制处理与预制处理后的试样外貌照片,从左到右依次为无预制膜层试样、化学氧化膜试样和稀土转化膜试样。与无预制膜层试样相比,化学氧化膜试样呈浅灰色,表面失去了金属光泽,稀土转化膜试样则呈现深灰色,表面附着麻点状形貌的膜层。这是稀土氧化物在基体表面所形成的稀土转化膜。

图2 无预制膜层与预制膜层试样照片 Figure 2 Photos of the samples with and without prefab film

图2 无预制膜层与预制膜层试样照片 Figure 2 Photos of the samples with and without prefab film

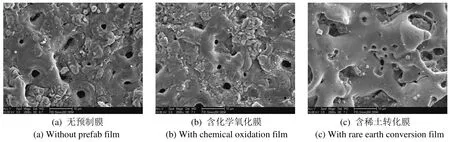

图3a、3b 分别为化学氧化膜、稀土转化膜试样的表面形貌,图4a、4b 和4c 分别为无预制膜、化学氧化膜和稀土转化膜试样经微弧氧化后的表面形貌。由图3可见,经预制处理后,基体表面均有膜层附着。图3a中,化学氧化膜较薄,在基体表面覆盖均匀并附着有颗粒状物,膜层中存在一定的裂纹;图3b中,稀土转化膜存在较多裂纹,表面形貌呈龟裂状。这是由于膜层在干燥过程中发生脱水,引起膜层内应力变化,导致裂纹的产生。与图3预制膜层表面形貌相比,预制膜层试样经微弧氧化处理后形貌发生较大变化,均呈现出微弧氧化特有的多孔状形貌,如图4所示。化学氧化膜试样与无预制膜层试样相比,表面形貌相似,但化学氧化膜试样膜层表面更为平坦。稀土转化膜试样表面形貌与其他两组试样相比变化较大,膜层中较大较深的气孔数量明显减少,光泽度和均匀性提高,膜表层物质之间的联结性变好,致密度得到了提高。综合分析认为,陶瓷层内部结构主要是铝合金基体原位生成的氧化铝,其具有较高的熔点,较大的黏度,而稀土预制膜中的稀土氧化物具有降低结晶温度和熔体黏度的作用,使封闭微弧通道和逸出熔体中气体的过程变得更加顺畅[13-14]。同时由于稀土Y 能抑制陶瓷晶粒的生长,起到细化陶瓷组织的作用,最终使膜层致密度提高,且大大减少了较大较深的孔径数量。

图3 不同预制膜的表面形貌 Figure 3 Surface morphologies of various prefab films

图4 不同微弧氧化膜层的表面形貌 Figure 4 Surface morphologies of different micro-arc oxidation coatings

图4 不同负偏压下所得镍膜的表面平整度 Figure 4 Flatness of nickel films obtained at different negative bias voltages

图5所示为3 种试样微弧氧化膜相组成图谱。对图谱分析发现,3 种试样均发现了Al 相、α-Al2O3和γ-Al2O3晶相。Al 峰的出现是由于X 射线穿透膜层探测到铝基体所致。在稀土转化膜及化学氧化膜试样中均有Al2SiO5晶相出现,说明电解液中的硅酸根离子进入膜层参与了成膜反应,稀土转化膜试样中还发现了Y2O3晶相,表明稀土转化膜参与了微弧氧化成膜反应。与无预制膜层相比,两组预制膜层试样中α-Al2O3衍射峰强度较高,γ-Al2O3峰强较弱,且稀土转化膜试样中α-Al2O3衍射峰强度最高。α-Al2O3是一种热力学稳定相,其具有较高的硬度及良好的耐磨、耐蚀性能。上述分析表明,预制膜层处理可以提高α-Al2O3在膜层中的含量,且稀土转化膜试样对α-Al2O3相形成尤为明显,这与稀土元素Y 在膜层中所起到的作用有关。

图5 不同试样微弧氧化膜层XRD 图谱 Figure 5 XRD patterns for micro-arc oxidation coatings on different samples

2.3 预制膜层对陶瓷膜层厚度及显微硬度的影响

表2所示为不同试样的膜层厚度与显微硬度。可见,预制膜层试样膜厚均大于无预制膜层,而稀土转化膜试样的膜厚远大于其他两组试样。化学氧化膜有助于缩短起弧时间,跳过了微弧氧化过程中的普通阳极氧化阶段,故相同氧化时间下所生成的膜层厚度大于无预制膜层试样;稀土转化膜本身厚度较大,氧化反应过程中稀土膜层转化为微弧氧化膜层,增加了膜厚。

表2 不同试样微弧氧化膜层的厚度及显微硬度 Table 2 Thickness and microhardness of micro-arc oxidation coatings on different samples

在测定膜层显微硬度前,为使测试结果准确,先去除表面疏松层,仅测定致密层的显微硬度。由表2可知,无预制膜层试样的显微硬度最小,稀土转化膜试样的显微硬度最大。综合图4及图5可知,含预制膜层的两组试样表面形貌平坦、致密,膜层中高硬度的α-Al2O3含量较高,使得膜层硬度均高于无预制膜层试样,而稀土转化膜试样膜层表面质量最好,且膜层中α-Al2O3相对含量最高,故膜层硬度最大。

2.4 预制膜层对陶瓷膜层粗糙度及三维形貌的影响

图6a、6b 和6c 以及图7a、7b 和7c 分别为不同试样的三维形貌图及表面粗糙度曲线。

图6 不同试样的三维形貌图 Figure 6 Three dimension morphologies of different samples

图6 不同试样的三维形貌图 Figure 6 Three dimension morphologies of different samples

图7 不同试样微弧氧化膜层的表面粗糙度曲线 Figure 7 Curves for surface roughness of micro-arc oxidation coatings on different samples

由图6a、6b 和6c 可见,不同试样膜层的三维形貌均呈现为高低起伏状,这与图4中的膜层表面形貌相契合,由于微弧氧化总是在膜层的薄弱处发生电击穿现象,击穿区域的高温使膜层熔化并由放电孔径向外迸射,在电解液的冷淬作用下迅速凝固,形成火山口状形貌,从而总体呈现高低不平状形貌。由光学轮廓仪自带软件对表面粗糙度曲线分析得到,无预制膜层表面平均粗糙度(Ra)为2.9 μm,化学氧化膜平均粗糙度为2.0 μm,稀土转化膜试样表面平均粗糙度最小,仅为1.9 μm。分析认为,由于化学氧化膜层表面的厚度差异,而膜层电击穿一般在较薄弱处先发生,生成的熔融物冷凝后填补在膜层较薄处,使得膜层表面得到修复,平整度得到提高。由图4c 可见,稀土转化膜试样表面光滑,膜层物质的连接性较好,且在微弧氧化成膜过程中,稀土元素能够抑制陶瓷晶粒的增大,起到了细化陶瓷组织的作用,有效降低了膜层的粗糙度。

3 结论

(1) 与无预制膜层试样相比,预制处理后,试样起弧电压降低,电压增长平稳,且膜层厚度增加、硬度提高、粗糙度减小。在无预制膜层、含化学氧化膜层和含稀土转化膜层的3 组试样中,含稀土转化膜试样的厚度最大(为46.92 μm),表面粗糙度最低(为1.9 μm),硬度最高(达1 149 HV)。

(2) 3 个微弧氧化铝合金试样的表面形貌均呈现多孔状结构,含稀土氧化膜试样的表面形貌光滑,微孔数量及较大、较深的孔洞数量明显减少。3 个试样上的微弧氧化膜层主要由α-Al2O3和γ-Al2O3组成,含预制膜层的两组试样中α-Al2O3含量相对较高,而在含稀土转化膜的试样中,其微弧氧化膜层中发现有Y2O3相,说明稀土氧化物参与了微弧氧化成膜过程。

[1]MELHEM A,HENRION G,CZERWIEC T,et al.Changes induced by process parameters in oxide layers grown by the PEO process on Al alloys [J].Surface and Coatings Technology,2011,205 (S2): S133-S136.

[2]HSU C H,TENG H P,LU F H.Effects of addition of Al(NO3)3to electrolytes on alumina coatings by plasma electrolytic oxidation [J].Surface and Coatings Technology,2011,205 (12): 3677-3682.

[3]KHAN R H U,YEROKHIN A,LI X,et al.Surface characterisation of DC plasma electrolytic oxidation treated 6082 aluminium alloy: Effect of current density and electrolyte concentration [J].Surface and Coatings Technology,2010,205 (6): 1679-1688.

[4]钟涛生,蒋百灵,李均明.微弧氧化技术的特点、应用前景及其研究方向[J].电镀与涂饰,2005,24 (6): 47-50.

[5]王丽,付文,陈砺.等离子体电解氧化技术及机理研究进展[J].电镀与涂饰,2012,31 (4): 48-52.

[6]MATYKINA E,ARRABAL R,SKELDON P,et al.AC PEO of aluminium with porous alumina precursor films [J].Surface and Coatings Technology,2010,205 (6): 1668-1678.

[7]王凤彪,狄世春.医用钛合金微弧氧化膜的制备及其生物相容性研究[J].电镀与涂饰,2011,30 (6): 25-28.

[8]ARRABAL R,PARDO A,MERINO M C,et al.Corrosion behaviour of a magnesium matrix composite with a silicate plasma electrolytic oxidation coating [J].Corrosion Science,2010,52 (11): 3738- 3749.

[9]WEI T B,YAN F Y,TIAN J.Characterization and wear- and corrosion-resistance of microarc oxidation ceramic coatings on aluminum alloy [J].Journal of Alloys and Compounds,2005,389 (1/2): 169-176.

[10]孙志华,国大鹏,刘明,等.工艺参数对2A12 铝合金微弧氧化陶瓷层生长的影响[J].航空材料学报,2009,29 (6): 59-65.

[11]陈妍君,冯长杰,邵志松,等.铝合金微弧氧化技术的研究进展[J].材料导报,2010,24 (9): 132-136.

[12]杨巍,蒋百灵,时惠英,等.预制备膜特性对铝合金微弧氧化膜层形成过程的影响[J].材料热处理学报,2010,31 (3): 116-120.

[13]董世知,马壮,潘锐,等.稀土氧化物在陶瓷涂层中的应用[J].电镀与涂饰,2012,31 (2): 76-80.

[14]王玺堂,刘浩,张保国,等.稀土氧化物对CaO–MgO–SiO2系生物可溶性陶瓷纤维性能的影响[J].耐火材料,2010,44 (5): 321-324,328.