表面活性剂对铜粉表面酸性化学镀银的影响

2015-06-17张杰磊郭忠诚

张杰磊 *,郭忠诚

(1.中国恩菲工程技术有限公司,北京 100038;2.昆明理工大学冶金与能源工程学院,云南 昆明 650093; 3.昆明理工恒达科技股份有限公司,云南 昆明 650106)

银包铜粉是目前市场上应用最广的导电填料之一,相对于铜粉和银粉,银包铜粉能兼顾性能和成本[1-4],在催化剂[5]、导电油墨[6]、导电橡胶[7]、抗菌材料[8]等领域具有广阔的应用前景。银包铜粉的制备方法主要有化学镀法、混合球磨法[9]和熔融雾化法[10]。与其他两种方法相比,化学镀法工艺简单,成本低,是制备银包铜粉最适合的方法。

化学镀银过程中,表面活性剂具有润湿基体,调节沉积速率,改善镀层的光亮度,提高镀件表面平滑和光滑度等作用。不同表面活性剂的配位能力和分子结构不同,在溶液中能形成不同的配合物和空间位阻,它通过调剂分子在溶液中的扩散、吸附及成核和生长,从而改变晶面上的原子密度,进而控制镀层形貌[11]。

银包铜粉的制备方法多为碱性体系[5,8,12],本试验在酸性体系中进行化学镀银,选取化学镀工艺中常用的几种表面活性剂,包括乙醇、十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(SDBS)、聚乙二醇6000(PEG6000)、烷基酚聚氧乙烯醚(OP-10)、聚乙烯吡咯烷酮(PVP)等,研究了它们对铜粉表面化学镀银的影响,并初步探讨了其作用机理。

1 实验

1.1 试剂

片状铜粉,自制,50 ~ 75 μm,球磨5 h;乙醇,云南新蓝景化学工业有限公司;SDS,汕头市达濠精细化学品有限公司;SDBS,天津市科密欧化学试剂开发公司;PEG6000,国药集团化学试剂有限公司;OP-10,广东西陇化工有限公司;PVP,美达精细化工有限责任公司;葡萄糖(C6H12O6),天津市致远化学试剂有限公司;AgNO3,上海光铧科技有限公司;有机配位剂TDA-4、抗氧化剂(一种脂肪酸),市售。以上试剂均为分析纯。

1.2 银包铜粉的制备方法

1.2.1 预处理

铜粉→蒸馏水洗→酸洗(5% H2SO4,约25 °C,10 min)→蒸馏水洗→碱性除油(NaOH 5 ~ 15 g/L,Na2CO35 ~ 10 g/L,约25 °C,10 min)→蒸馏水洗→酸洗(5% H2SO4,约25 °C,10 min)→蒸馏水洗→抽滤→测水分→称量备用。

1.2.2 镀银

片状铜粉 30 g/L

AgNO36.3 g/L

表面活性剂 适量

还原剂(葡萄糖) 1 g/L

配位剂TDA-4 10.2 g/L

pH(以乙酸调节) 2 ~ 3

温度 室温

时间 60 min

搅拌方式 机械搅拌

1.2.3 表面改性

镀银结束后,需要经过水洗、表面活化(1% H2SO4洗涤)、抗氧化处理(涂覆1.5%的抗氧化剂)、干燥(50 °C,60 min)等步骤才能得到成品的银包铜粉。

1.3 性能表征

银包铜粉作为导电填料,要求具有良好的导电性、抗氧化性、合适的松装密度和表观色泽,与树脂有良好的融合性等特性。

1.3.1 银包铜粉的性能测试

银包铜粉的表观色泽还没有统一的评定标准。根据经验,一般银包铜粉的颜色越浅、光泽度越高就越好。采用符合GB/T 1479 标准的松装密度计测试银包铜粉的松装密度,一般松装密度在0.50 ~ 0.70 g/L 即表示合格。采用日本岛津EPMA-1600 电子探针来分析镀层表面形貌。

1.3.2 银包铜粉导电涂料的性能测试

将银包铜粉与丙烯酸树脂及少量助剂混合,制成填充量为20%的导电涂料,并喷涂在12.5 cm × 4.5 cm 的聚乙烯板上(漆膜厚度约20 μm),60 °C 固化30 min 制成导电板,而后测量导电板的对角电阻来间接表征银包铜粉的导电性能。

通过目测和手摸喷漆后的板来大概确定漆膜的光滑性。用胶带纸粘贴导电板面,看是否有粉体被粘落,以表征银包铜粉与树酯的粘结力。

2 结果与讨论

2.1 表面活性剂对银包铜粉性能的影响

2.1.1 乙醇

实验发现,乙醇对铜粉的分散和润湿能力较差,反应中有大量的细小铜粉漂浮在溶液表面。乙醇体积分数由5 mL/L 增至30 mL/L,团聚现象逐步加剧,银包铜粉的颜色由紫色渐变为紫黑色,制得的银包铜粉的导电性很差(大于1 Ω),放置于空气中极易氧化变黑。这说明银粒子没能在铜粉表面形成有效、连续的包覆层,铜粉表面裸露较多,导致银包铜粉的抗氧化和导电性能都不理想。这可能是由于乙醇分子通过氢键与铜粉结合形成了紧密的薄膜,一方面该薄膜会抑制配位剂发生作用,改变铜粉表面的电荷分布,从而产生团聚;另一方面,该膜层抑制了银配离子及还原剂在铜粉表面的吸附,从而使银粒子的沉积速率降低,Ag+和Cu2+的水解导致银包铜粉的颜色变黑,导电性变差。

2.1.2 十二烷基硫酸钠

实验发现,加入0.001 ~ 0.100 g/L SDS 作为表面活性剂,铜粉在溶液中的分散性较好,无团聚现象。从图1看,松装密度和电阻对SDS 浓度的变化都很敏感。SDS 为0.005 g/L 时电阻最小(0.72 Ω),松装密度最大(0.64 g/mL)。SDS 质量浓度大于0.005 g/L 后,松装密度减小,导电性变差。

2.1.3 十二烷基苯磺酸钠

实验发现,SDBS 浓度较低(0.005 ~ 0.075 g/L)时能明显改善铜粉在镀银体系中的分散性,无团聚发生,粉体呈银白色,且随着SDBS 浓度增大而变浅变亮。这是由于SDBS 会加速银粒子在溶液中的自催化反应,其浓度增大,溶液中的游离态单质银明显增加。

从图2看,SDBS 用量增大,镀层的松装密度明显变小,其质量浓度为0.075 g/L 时,松装密度降为0.42 g/mL,导电性很差。SDBS 质量浓度为0.005 g/L 时,导电性最好(0.41 Ω),松装密度为0.58 g/mL。可以推测,该镀层内部是疏松的孔状结构。这是由于SDBS 遮蔽了铜粉表面的活性点,而银本身具有催化活性[11],导致后续的银离子优先在先生成的银表面沉积而形成不规则结构。SDBS 用量过大(如0.750 g/L)时发生团聚,银包铜粉呈紫黑色,这是空间位阻作用急剧增大,铜粉表面电荷改变的结果。

图1 SDS 用量对银包铜粉松装密度和导电性的影响 Figure 1 Effect of SDS amount on apparent density and conductivity of silver-coated copper particles

图2 SDBS 浓度对银包铜粉松装密度和导电性的影响 Figure 2 Effect of SDBS amount on apparent density and conductivity of silver-coated copper particles

2.1.4 聚乙二醇6000

实验发现,PEG6000 对铜粉在镀银介质中的分散效果稍差于SDBS,与SDS 相近。在实验范围内PEG6000用量增大,松装密度基本不变(0.57 ~ 0.59 g/mL),银包铜粉的颜色先变浅后变深,色泽稍差于SDBS 镀银,只有在0.025 ~ 0.050 g/L 时所得的银包铜粉呈银白色,其他情况下都微红;电阻则随PEG6000 用量的增大而明显增大。PEG6000 质量浓度为0.005 g/L 时,电阻最小(0.64 Ω),松装密度为0.58 g/mL。

2.1.5 OP-10

实验发现,OP-10 对铜粉在镀银介质中的分散效率很高。OP-10 用量不太高(0.005 ~ 0.050 g/L)时,制备的银包铜粉为银白色,用量太低或过高时微红。由图4可知,在实验范围内所得银包铜粉的松装密度很稳定,即镀层的致密性比较接近。另外,随着OP-10 用量增大,电阻先减小后增大,0.010 g/L 时电阻最小(0.45 Ω),松装密度为0.62 g/mL。分析认为,OP-10 浓度低时,铜粉表面的原生银粒子分布不够均匀,导致镀层连续性差,电阻较大;浓度过高,空间位阻明显增大,致使沉积受阻,银在溶液中自分解,减少了在铜粉表面的沉积,从而导致镀层变薄。

图3 PEG6000 用量对银包铜粉松装密度和导电性的影响 Figure 3 Effect of PEG6000 amount on apparent density and conductivity of silver-coated copper particles

图4 OP-10 用量对银包铜粉松装密度和导电性的影响 Figure 4 Effect of OP-10 amount on apparent density and conductivity of silver-coated copper particles

2.1.6 PVP

实验发现,PVP 对铜粉在镀银介质中的分散效果很好,在0.005 ~ 0.250 g/L 用量范围内所得银包铜粉均为银白色。由图5可知,PVP 浓度增大,松装密度变化不大,电阻则先减小后增大。PVP 质量浓度为0.030 g/L 时电阻最小(0.28 Ω),此时松装密度为0.58 g/mL。

综合对比银包铜粉的颜色、光泽、松装密度、导电性等因素,以PVP 为表面活性剂时所制得的银包铜粉的质量均较好。试验检测了银包铜粉的表面形貌(见图6),发现镀层的连续性较好,厚度较均匀。分析认为,PVP的加入改善了原生银粒子的数量和分布均匀性,从而使镀层变得均匀。从松装密度、导电性及颜色随着PVP 浓度的变化情况看,PVP 浓度的变化对后续银粒子的沉积没有明显的不良影响。因此,PVP 对于稳定银包铜粉的质量有较大的帮助。

图5 PVP 用量对银包铜粉松装密度和导电性的影响 Figure 5 Effect of PVP amount on apparent density and conductivity of silver-coated copper particles

图6 PVP 作表面活性剂时银包铜粉的表面形貌 Figure 6 Surface morphology of silver-coated copper particles obtained with PVP as surfactant

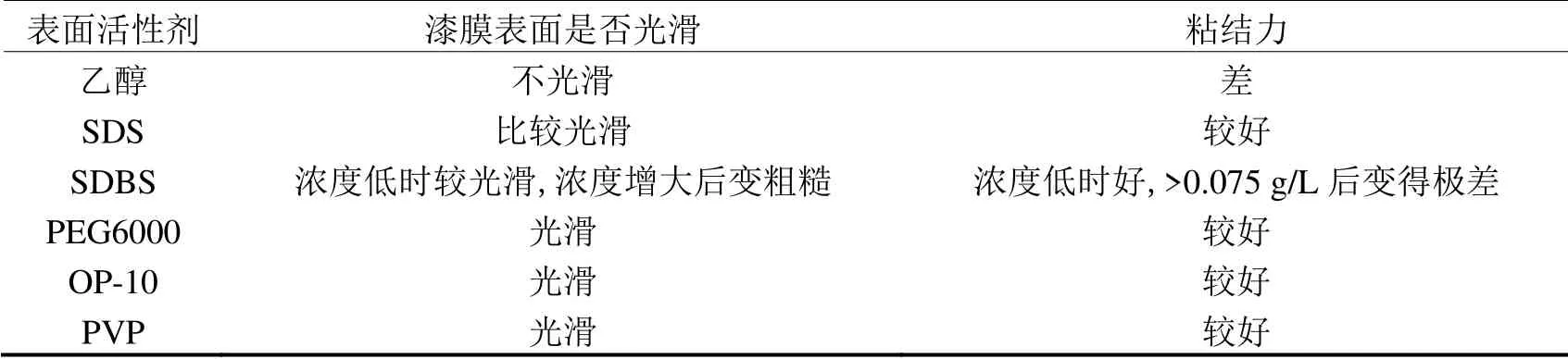

2.2 表面活性剂对银包铜粉在涂料中性能的影响

从表1看,以PVP、OP-10、PEG6000、SDS 作表面活性剂时,制得的银包铜粉与树酯的粘结力较好,漆膜表面光滑;以乙醇作分散剂,漆膜的光滑性及粘结力都比较差;SDBS 浓度低时,所得银包铜粉漆膜的表面比较光滑,粘结力较好,浓度大时则性能变差。

表1 表面活性剂对银包铜粉在导电涂料中性能的影响 Table 1 Effects of different surfactants on properties of silver-coated copper particles in conductive coating

3 结论

(1) 乙醇不能改善铜粉在酸性镀银溶液中的分散性,制得的银包铜粉的各项性能均较差;SDS、SDBS、PEG6000、 OP-10、PVP 等在镀银溶液中的质量浓度分别在0.001 ~ 0.100 g/L、0.005 ~ 0.050 g/L、0.005 ~ 0.250 g/L、0.001 ~ 0.100 g/L 和0.005 ~ 0.250 g/L 范围内变化时,能改善铜粉在酸性镀银溶液中的分散性,制得的银包铜粉的颜色较浅,与树脂有较好的相容性。

(2) SDBS、OP-10、PVP 作为表面活性剂时,制得的银包铜粉色泽最好。SDBS 质量浓度大于0.075 g/L 时,易导致镀层疏松,不易控制银包铜粉的质量,适宜的用量为0.005 g/L;PVP 能有效改善铜粉在镀银过程中的分散,镀层的连续性较好,特别是对于稳定控制银包铜粉的质量有一定的帮助,其质量浓度为0.030 g/L 时,获得的银包铜粉为银白色,电阻最小(0.28 Ω),松装密度为0.58 g/mL。

[1]朱华,甘复兴.铜银系导电复合材料腐蚀失效研究[J].中国腐蚀与防护学报,2005,25 (4): 245-249.

[2]MORI S,SANNOHE K.Copper powder for solderable and electroconductive paints and process for producing the same: US,5409520 [P].l995–04–25.

[3]VASKELIS A,JAGMINIENÉ A,JUŠKÉNAS R,et al.Structure of electroless silver coatings obtained using cobalt(II) as reducing agent [J].Surface and Coatings Technology,l996,82 (1/2): 165-168.

[4]DJOKIC S,DUBOIS M,LEPARD R H.Process for the production of silver coated particles: US,5945158 [P].1999–08–31.

[5]高保娇,蒋红梅,张忠兴.用银氨溶液对微米级铜粉镀银反应机理的研究[J].无机化学学报,2000,16 (4): 669-674.

[6]方芳.导电镀银铜粉油墨的研发[J].丝网印刷,2004,(7): 20-21.

[7]高达利,詹茂盛.Ag–Cu 包覆橡胶弹性体微球的制备及其电性能研究[J].功能材料,2008,39 (4): 607-610.

[8]吴秀华,赵斌.直接还原法制备超细铜银双金属粉及性能研究[J].无机化学学报,2002,18 (6): 597-601.

[9]吉永弘,小平良男,小山忠司,等.金属被覆複合粉末の製造方法: JP,特開平4-218602 [P].1992–08–10.

[10]吴全兴.银铜梯度功能粉末制备导电浆料[J].稀有金属快报,l995 (3): l8-l9.

[11]姜晓霞,沈伟.化学镀理论及实践[M].北京: 国防工业出版社,2000.

[12]高保娇,高建峰,蒋红梅,等.微米级铜–银双金属粉镀层结构及其抗氧化性[J].物理化学学报,2000,16 (4): 366-369.