丙烷预冷混合制冷剂液化工艺原料气敏感性分析

2015-06-15潘红宇李玉星朱建鲁

潘红宇,李玉星,朱建鲁

(中国石油大学 (华东)储建学院,山东 青岛266580)

引 言

液化天然气 (LNG)由于其本身的优越性,近年来得到了快速发展。天然气液化后便于进行经济可靠的运输,提高储存效率和安全保证,有利于城市负荷的调节,并且对环境效益显著[1]。在天然气液化工艺中,20世纪70年代后期和80年代初期,美国空气液化公司 (APCI)成功开发出丙烷预冷的混合制冷剂液化技术,在大型LNG工厂得到广泛的应用。到2003年,世界上液化天然气产量的85%使用丙烷预冷的混合制冷剂液化工艺,其中预冷段采用丙烷制冷剂,液化段采用混合制冷剂,很好地提高了液化率和制冷剂循环效率[2-7]。

天然气液化装置运行时,外界条件是时刻变化的,在存在扰动的情况下系统运行的稳定性是选择液化工艺的一个重要因素,而动态仿真是验证液化工艺稳定性的重要手段。国外对液化工艺的动态仿真起步较早,文献 [8-10]建立了液化工艺中主要设备的动态模型并对液化工艺进行了动态仿真,文献 [11-13]对单级混合制冷剂液化工艺和多级混合制冷剂液化工艺进行了简单的动态仿真。挪威科技大学对混合制冷剂液化工艺的动态仿真做了大量的工作,以挪威建设的大型天然气液化装置为基础建立了混合制冷剂液化工艺中主要设备的动态模型,并对级联式混合制冷剂液化工艺、单级混合制冷剂液化工艺和多级混合制冷剂液化工艺进行了动态仿真及控制方式的研究,但是仅仅局限于天然气流量扰动时的动态仿真,没有进行存在其他扰动变化时的动态仿真[14-16]。相对来说国内对混合制冷剂的动态仿真起步较晚,主要集中在上海交通大学、哈尔滨工业大学。上海交通大学[17-18]从20世纪90年代开始从事天然气液化相关技术的研究,主要是采用数值模拟方法进行液化工艺的分析和研究,哈尔滨工业大学[19]主要针对混合制冷剂循环进行动态仿真研究、流程操作特性和适应性研究。

由于实际情况中原料气的入口压力、温度、组分均存在变化的可能,需要针对丙烷预冷混合制冷剂液化工艺进行动态仿真,并对其原料气敏感性进行分析。通过分别添加原料气压力、温度、组分的扰动,得到了混合制冷剂、丙烷制冷剂、原料气3个工艺系统的动态响应,从而验证丙烷预冷混合制冷剂液化工艺在原料气入口条件扰动时的稳定性和可靠性。

1 丙烷预冷混合制冷剂液化工艺模型建立

利用Aspen HSYSY建立动态仿真模型,如图1所示。动态仿真时,首先根据丙烷预冷混合制冷剂液化工艺建立流程的稳态模型,并以稳态模型的结果作为建立动态模型的初值,然后根据实际中的设备参数及边界条件进行动态参数的设定,并增加PID控制器。动态模型采用压力驱动的方式实现,模型中的流量通过阻力和压力差计算,因此模型中需要设置各个压缩机的功率和效率以及阀门等阻力件的开度和流量系数,从而得到合理的流量。

模型中原料气入口参数为24.85℃,5MPa,甲烷含量为89.94%,在此基础上对工艺系统添加扰动,展开原料气入口条件的敏感性分析。

图1 丙烷预冷混合制冷剂流程图Fig.1 Flow chart of propane pre-cooled mixed refrigerant liquefaction

2 原料气压力敏感性分析

在20min时将原料气入口压力由5000kPa升至6000kPa后,混合制冷剂、丙烷、原料气系统分别出现不同的响应,结果如下。

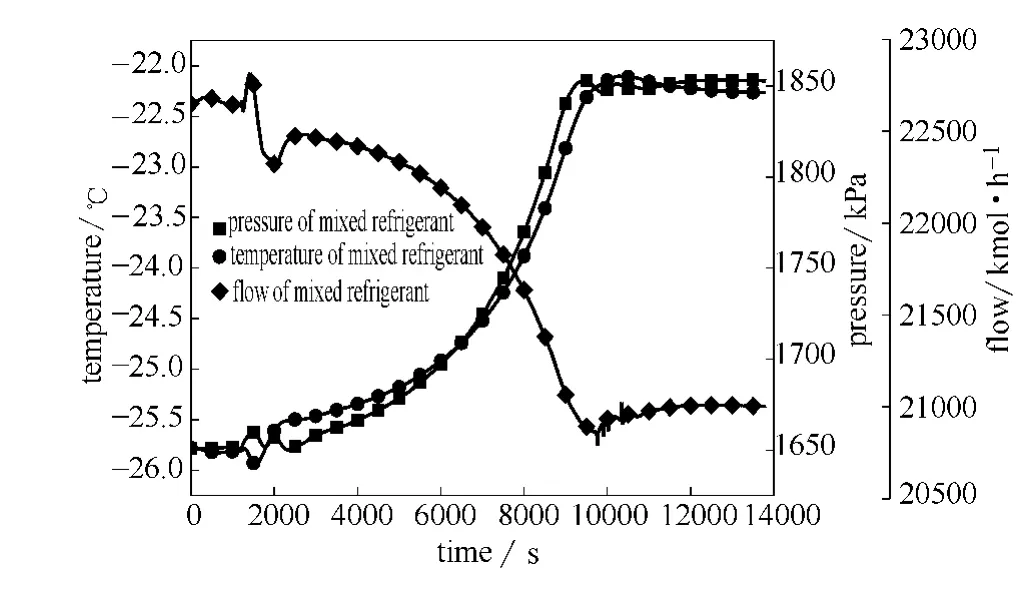

图2是原料气入口压力改变时混合制冷剂系统的响应。在原料气压力增高后,混合制冷剂流量下降7.27%,直至166.67min时稳定在21004kmol·h-1左右;混合制冷剂压力上升11.32%,直至250 min时稳定在1846kPa;混合制冷剂温度上升1.47%,直至250min时稳定在-22℃。这是因为,在原料气入口压力上升后,由于LNG节流阀的作用,会导致原料气流量下降,换热器负荷下降,混合制冷剂流量下降,所以混合制冷剂的温度和压力均上升,直到达到新的平衡后稳定。

图2 原料气入口压力改变时混合制冷剂系统的响应Fig.2 Response of mixed refrigerant system when inlet pressure of feed gas changes

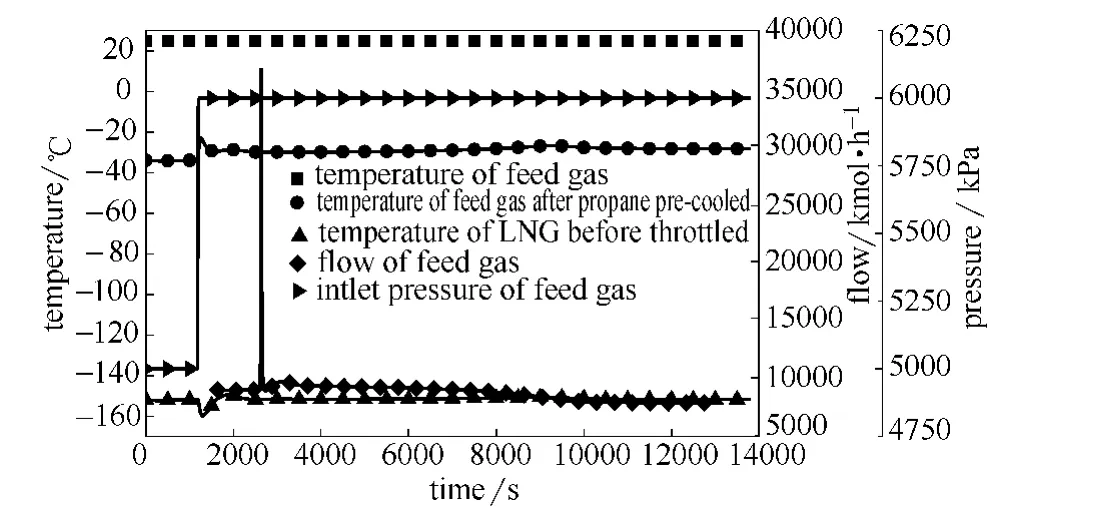

图3是原料气入口压力改变时原料气系统的响应。在原料气压力增高后,原料气流量增高,然后迅速下降12.55%,并在166.67min时稳定至7878kmol·h-1;原料气入口温度、压力基本维持不变;末端节流阀入口原料气温度小幅波动后在166.67min时稳定在-151.8℃;经丙烷预冷后原料气温度升高2.39%,至25min时稳定在-28.3℃。这是因为,当原料气入口压力突然上升时,原料气流量随之上升,但受到LNG末端节流阀的串级控制,流量迅速回落并稳定,节流阀入口原料气温度受到串级控制影响,经过小幅波动后也保持稳定,由于原料气入口压力上升,新的流量稳定值小于原流量稳定值。另外原料气入口温度并不受压力变化影响,所以保持不变。由于最初原料气流量增高,在最初丙烷流量没有变化时换热器负荷不变,导致经丙烷预冷后的原料气温度上升,直到达到新的平衡后保持稳定。

图3 原料气入口压力改变时原料气系统的响应Fig.3 Response of feed gas system when inlet pressure of feed gas changes

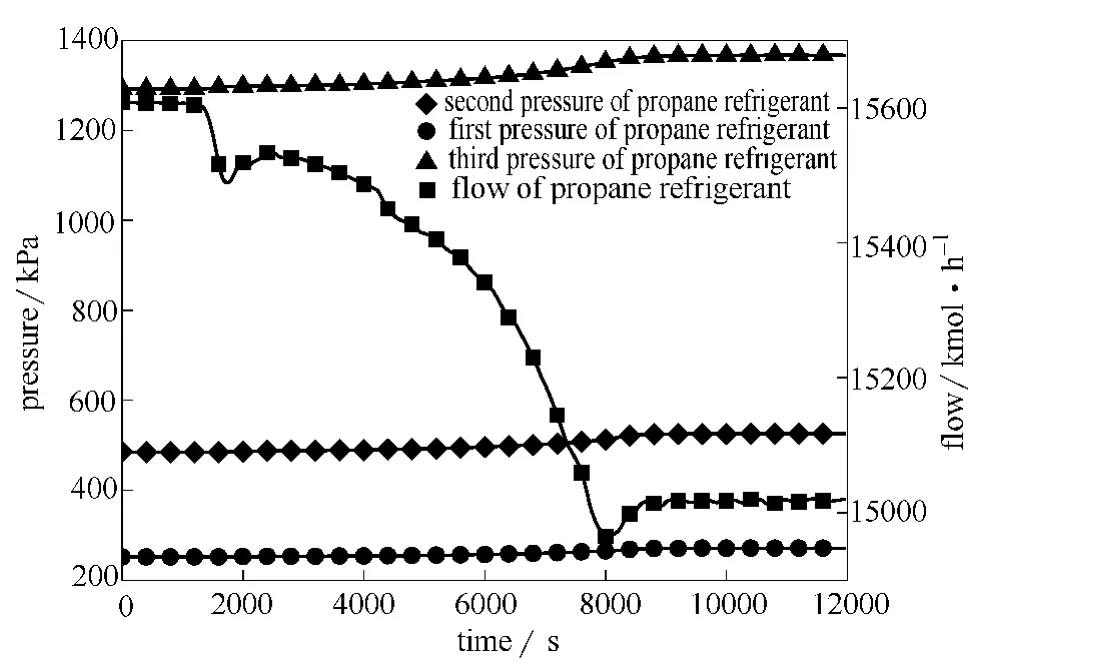

图4是原料气入口压力改变时丙烷系统的响应。在原料气压力增高后,丙烷流量下降3.48%,并在166.67min时稳定在15064kmol·h-1。第三级丙烷压缩机出口压力上升5.53%,并在166.67min时稳定在1363.5kPa;第二级丙烷压缩机出口压力上升8.24%,并在166.67min时稳定在525.04kPa;第一级丙烷压缩机出口压力上升7.63%, 并 在 166.67min 时 稳 定 在 271.05 kPa。这是因为,原料气入口压力下降导致原料气流量下降,换热器负荷减少,所以丙烷流量下降,进而导致第一、二、三级丙烷压缩机出口压力上升,直到达到新的平衡后稳定。

图4 原料气入口压力改变时丙烷系统的响应Fig.4 Response of propane refrigerant system when inlet pressure of feed gas changes

3 原料气温度敏感性分析

在20min时将原料气入口温度由24.85℃降至20℃后,混合制冷剂、丙烷、原料气系统分别出现不同的响应,结果如下。

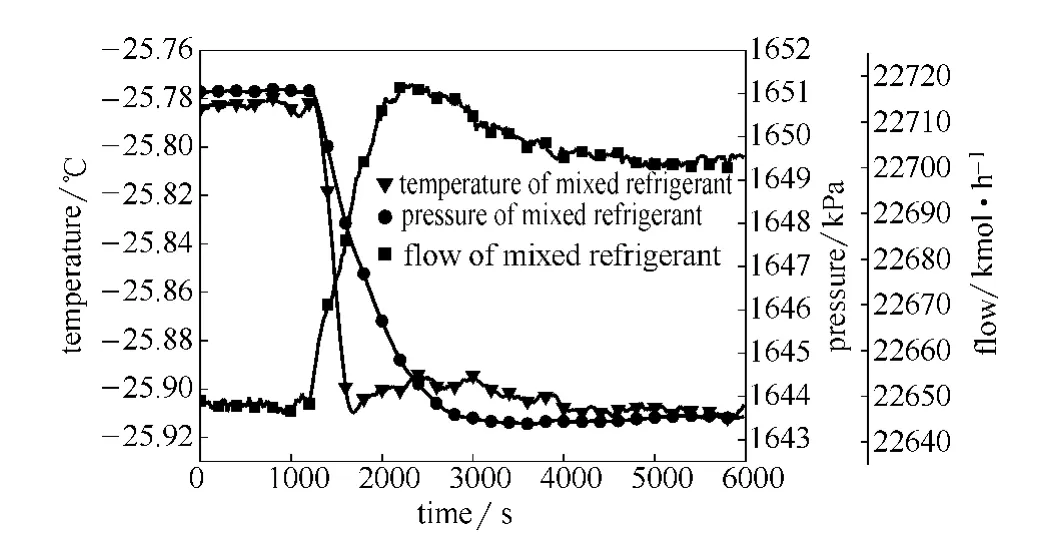

图5是原料气入口温度改变时混合制冷剂系统的响应。在原料气温度降低后,混合制冷剂流量上升0.24%,直至66.67min时稳定在22702kmol·h-1左右;混合制冷剂压力下降0.45%,直至78.33min时稳定在1643.5kPa;混合制冷剂温度下降0.05%,直至78.33min时稳定在-25.9℃。这是因为,在原料气入口温度下降后,在入口压力不变的情况下原料气流量会上升,换热器负荷增大,混合制冷剂流量上升,所以混合制冷剂的温度和压力均下降,直到达到新的平衡后稳定。

图5 原料气入口温度改变时混合制冷剂系统的响应Fig.5 Response of mixed refrigerant system when inlet temperature of feed gas changes

图6是原料气入口温度改变时原料气系统的响应。在原料气温度降低后,原料气流量上升0.78%,在83.33min时稳定至9021.5kmol·h-1;原料气入口温度压力及末端节流阀入口原料气温度基本维持不变;经丙烷预冷后原料气温度小幅下降0.36%,在21.67min时稳定在-34.9℃。这是因为,当原料气入口温度突然下降时,在入口压力不变的情况下原料气流量上升,但受到LNG末端节流阀的串级控制,流量迅速回落并波动上升,最终稳定,节流阀入口原料气温度受到串级控制影响基本维持不变,另外原料气入口压力不受影响,所以基本保持不变。此外,由于原料气入口温度下降,经丙烷预冷后原料气温度小幅下降。

图7是原料气入口温度改变时丙烷系统的响应。在原料气温度降低后,丙烷流量上升0.66%,并在26.67min时稳定在15712kmol·h-1。第三级丙烷压缩机出口压力下降0.66%,并在30min时稳定在1283.5kPa;第二级丙烷压缩机出口压力下降0.68%,并在30min时稳定在481.6kPa;第一级丙烷压缩机出口压力下降0.71%,并在30 min时稳定在250.1kPa。这是因为,原料气入口温度下降导致原料气流量上升,换热器负荷增加,所以丙烷流量上升,进而导致第一、二、三级丙烷压缩机出口压力下降,直到达到新的平衡后稳定。但由于丙烷流量上升不大,第一、二、三级丙烷压缩机出口压力下降也不大。

图6 原料气入口温度改变时原料气系统的响应Fig.6 Response of feed gas system when inlet temperature of feed gas changes

图7 原料气入口温度改变时丙烷系统的响应Fig.7 Response of propane refrigerant system when inlet temperature of feed gas changes

4 原料气组分敏感性分析

在20min时将原料气中甲烷含量由89.94%改为80%,其余组分按比例增加后,混合制冷剂、丙烷、原料气系统分别出现不同的响应,结果如下。

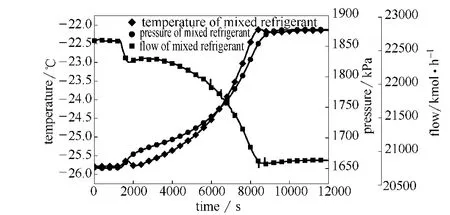

图8是原料气组分改变时混合制冷剂系统的响应。在原料气组分改变后,混合制冷剂流量下降7.85%,直至143.33min时稳定在20868kmol·h-1左右;混合制冷剂压力上升13.70%,直至150 min时稳定在1877.3kPa;混合制冷剂温度上升1.47%,直至150min时稳定在-22℃。这是因为,原料气组分改变后,原料气流量下降,换热器负荷减小,混合制冷剂流量下降,所以混合制冷剂温度和压力均上升,直到达到新的平衡后稳定。

图8 原料气组分改变时混合制冷剂系统的响应Fig.8 Response of mixed refrigerant system when components of feed gas changes

图9是原料气组分改变时原料气系统的响应。在原料气组分改变后,原料气流量下降18.06%,并在166.67min时稳定至7335kmol·h-1;原料气入口温度、压力基本维持不变;末端节流阀入口原料气温度小幅波动后基本稳定在-151.8℃;经丙烷预冷后原料气温度上升4.18%,并在30min时稳定在-24℃。这是因为,当原料气组分改变时,随着甲烷含量的减小,原料气分子量增加、密度增大,在入口阀门系数及压力不变的情况下原料气流量减小,换热器负荷减小,经丙烷预冷后原料气温度上升,节流阀入口原料气温度受到串级控制影响基本保持稳定,原料气流量受串级控制影响也逐渐趋于稳定。另外,原料气入口温度并不受原料气组分变化影响,所以保持不变。

图9 原料气组分改变时原料气系统的响应Fig.9 Response of feed gas system when components of feed gas changes

图10是原料气组分改变时丙烷系统的响应。在原料气组分改变后,丙烷流量持续下降,并在143.33min时稳定在15020kmol·h-1。第三级丙烷压缩机出口压力上升,并在143.33min时稳定在1366.64kPa;第二级丙烷压缩机出口压力上升,并在143.33min时稳定在525.67kPa;第一级丙烷压缩机出口压力上升,并在143.33min时稳定在271.31kPa。这是因为,原料气组分改变导致原料气流量减小,换热器负荷减小,丙烷流量下降,进而导致第一、二、三级丙烷压缩机出口压力上升,直到达到新的平衡后稳定。

图10 原料气组分改变时丙烷制冷剂系统的响应Fig.10 Response of propane refrigerant system when components of feed gas changes

5 结 论

通过动态仿真的方式给丙烷预冷混合制冷剂液化工艺流程分别添加原料气入口压力、温度、组分的扰动,获得混合制冷剂、丙烷制冷剂、原料气3个工艺系统的响应。当原料气压力扰动时,混合制冷剂系统需要160~250min恢复稳定,丙烷制冷剂系统需要160min左右恢复稳定,原料气系统需要160min左右恢复稳定;当原料气温度扰动时,混合制冷剂系统需要60~80min恢复稳定,丙烷制冷剂系统需要20~30min恢复稳定,原料气系统需要20~80min恢复稳定;当原料气组气扰动时,混合制冷剂系统需要150min左右恢复稳定,丙烷制冷剂系统需要140min左右恢复稳定,原料气系统需要30~160min恢复稳定。验证了丙烷预冷混合制冷剂液化工艺在原料气入口条件扰动时的稳定性和可靠性。而且原料气压力和组分的扰动对系统影响较大,系统恢复稳定所需时间教长;原料气温度的扰动对系统影响相对较小,系统恢复稳定所需时间较短。

[1] Vink K J.Comparison of baseload liquefaction process//Twelfth international Conference &Exhibition on Liquefied Natural Gas [C].1998.

[2] Okasinski M J,Liu Y N.Dynamic simulation of C3-MR LNG plants with parallel compression strings//16th International Conference &Exhibition on Liquefied Natural Gas [C].2010.

[3] Briend P,Deschildre C,Icart Y,Sequeira S E.Dynamic simulation of a large scale pulsed load helium refrigerator[J].AIPConferenceProceedings,2010,1218 (1):1453-1459.

[4] Cascone R.Advances in small scale LNG technology provide user options [J].Oil&GasJournal,2005,103 (2):15-21.

[5] Foglietta J H.Consider dural independent expander refrigera-tion for LNG production [J].Hydrocarbon Processing,2004,83 (1):39-44.

[6] Kountz K,Kriha K,Liss K,etal.Development of a Small-scale Natural Gas Liquefier.GTI Report (Project 65943)for DOE [EB/OL],2003.

[7] Jolinde M,van de Graaf.The shell PMR process for large capacity LNG trains//AICHE Spring Meeting [C].2005:1-71.

[8] Goldfarb S,Oldhom J.Refrigeration loop dynamic analysis using PROTISS [J] .ComputersandChemical Engineering,1996,20 (S2):S811-S816.

[9] Jorge Contreras,Jose Maria Ferrer.Dynamic simulation:a case study [J].HydrocarbonEngineering,2005,10 (5):1-4.

[10] Rodriguez M,Diaz M S.Dynamic modeling and optimization of cryogenic systems [J].AppliedThermalEngineering,2007,27:1182-1190.

[11] Singh A,Hovd M.Dynamic modeling and control structure design for a liquefied natural gas process//Proceedings of the 2007American Control Conference [C].1347-1352.

[12] Bezzoi F,Bernardi R.Using proves simulators for steadystate and dynamic plant analysis:an industrial case study[J].ChemicalEngineeringResearchandDesign,2004,82(A4):499-512.

[13] Singh A,Hovd M.Dynamic modeling and control of the PRICO LNG process//American Institute of Chemical Engineers Annual Meeting [C].San Francisco,USA,2006:1-7.

[14] Jensen J B,Skogestad S.Optimal operation of a simple LNG process//International Symposium on Advanced Control of Chemical Processes [C].2006:241-246.

[15] Jensen J B,Skogestad S.Optimal operation of simple refrigeration cycles (Ⅰ ):Degrees of freedom and optimality of sub-cooling [J].ComputersandChemical Engineering,2007,31:712-721.

[16] Jensen J B,Skogestad S.Optimal operation of simple refrigeration cycles (Ⅱ):Selection of controlled variables[J].ComputersandChemicalEngineering,2007,31:1590-1601.

[17] Gu Anzhong (顾安忠).Handbook of LNG Technology (液化天然气技术手册) [M].Beijing:China Machine Press,2010:112-122.

[18] Shi Yumei(石玉 美),Wang Rongshun (汪 荣 顺),Gu Anzhong (顾 安 忠 ).Influence of parameters on C3/MRC process performance of natural gas liquefaction [J].Natural GasIndustry(天然气工业),2004,24 (3):111-114.

[19] Wang Kun (王 坤),Xu Fengyu (徐 风 雨),Li Hongyan(李红艳),etal.Dynamic performance simulation of platefin heat exchangers in small scale MRC-LNG plant [J].Cryogenics(低温工程),2007,(3):44-49.