中间流体气化器丙烷相变换热实验

2015-06-15陈双双纪馨林文胜

陈双双,纪馨,林文胜

(上海交通大学制冷与低温工程研究所,上海200240)

引 言

近年来,随着经济的快速发展和对环境的日益重视,液化天然气 (liquefied natural gas,LNG)作为重要的清洁能源,将迎来高需求时代。LNG依靠海上运输,进口LNG需要LNG接收站进行接收储存和气化后才能进行利用,浮式储存再气化装置[1](floating storage and re-gasification unit,FSRU)作为海上LNG接收终端的主要形式,发展越来越迅速。

再气化模块是LNG-FSRU天然气外输前的核心处理模块,为了大力发展LNG-FSRU产业,推动中间流体气化器 (intermediate fluid vaporizer,IFV)的国产化进程,需对其进行分析研究,主要对中间介质丙烷与LNG、丙烷与海水这两个换热过程进行实验研究,分析其换热特性,为IFV的具体应用提供指导。

近几十年来,国内外专家学者对于流体的相变换热已做了很多研究,但对于丙烷作为一种中间介质在不同倾斜程度下光滑圆套管内的静态相变换热研究还较少。

关于沸腾换热,Cooper在1984年提出的针对制冷介质在管外池沸腾的换热方程是目前相对来说被大家广为接受的,得到了广泛的使用[2]。

后来,Liu和 Winterton(1991)针对对流沸腾,对Cooper公式进行了修正,得到了Liu-Winterton换热关联式[3]。Lee等[4]研究了碳氢化合物作为一种制冷剂在光滑管中的蒸发传热特性,实验结果显示烃类化合物的局部蒸发传热效果比R22好,并且其传热系数随着质量流量的增加而上升。2009年,Choi等[5]做了丙烷在水平微细通道内的蒸发换热研究,发现质量流量、热通量、管子的内径和饱和温度均会对丙烷的换热产生影响。2010年,Zou等[6]进行了R170/R290二元混合物在水平管内的饱和流动沸腾传热实验。研究了混合比、饱和压力、热通量、质量流量等因素对换热的影响。2013年,Maqbool等[7]研究了丙烷在竖直环形细管中的两相传热特性,发现热通量和丙烷饱和温度对传热的影响很大,传热系数会随着它们的增大而增大,另外Cooper,Liu-Winterton方程能很好地预测该实验结果。

至于冷凝换热情况,早在20世纪初,Nusselt就开始理论分析气体凝结的机理和影响因素,通过量纲1分析方法得出了层流膜状凝结的换热关联式,后经Dhir等修正为[2]

当多个水平换热管纵向排列时,由于上面管子的冷凝液会流向下部换热管,导致下部管子表面凝液增厚,换热会有所减弱,此时平均传热系数应稍作调 整[8]。 之 后,Cavallini[9]、Shah[10]等 又 都 陆续通过实验研究和理论分析提出了修正的冷凝换热关联式。Dobson等[11]考虑引力和剪切力的影响后也提出了新的换热关联式。2006年,Lee等[12-13]研究了烃制冷剂的冷凝传热特性,发现碳氢制冷剂(R-1270、R-290 和 R-600a)的冷凝换热效果比R22好,随着质量流量的增加,平均冷凝传热系数也增加。Miyara等[14]也仔细分析过丙烷的管内凝结研究状况,发现对于水平光滑管内的层流凝结状况,Nusselt分析解就已经可以起到很好的预测作用。

1 实验系统和数据处理

1.1 实验系统的介绍

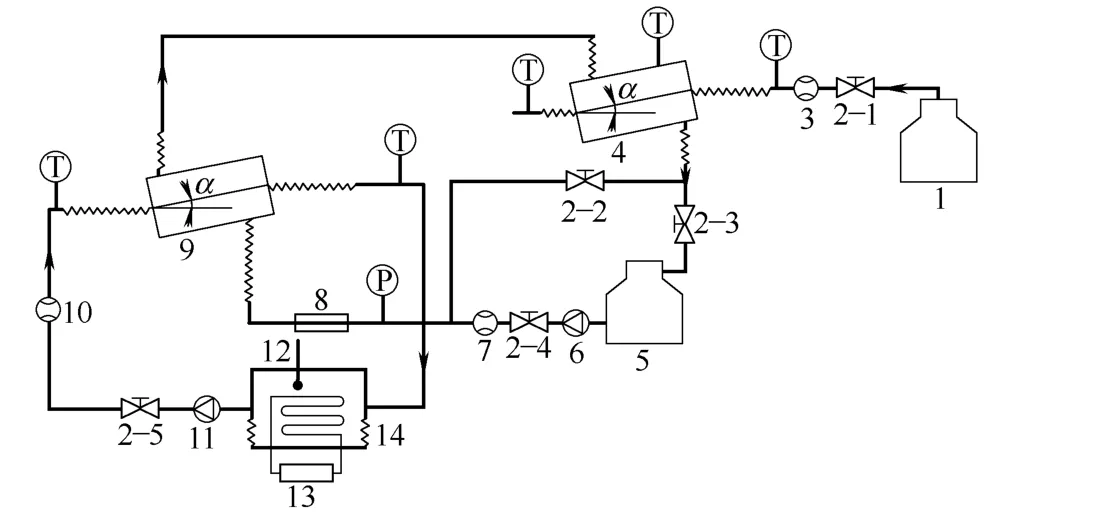

图1 实验系统图Fig.1 Experimental system

图1是丙烷换热实验系统图。该实验系统主要由丙烷蒸发冷凝循环回路、热源水回路和冷源冷氮气通路组成。丙烷在沸腾换热段套管9中被水加热蒸发,产生的蒸汽直接进入上端的冷凝换热段套管4中被冷凝,冷凝液在重力的作用下再自然回落到套管9中,形成一个闭路循环。而水在恒温水箱中被处理到一定温度后,在输送泵11的作用下进入套管9中加热丙烷,自身被冷却后再流回水箱被电热丝加热。冷氮气作为冷源从液氮储罐出来后进入套管4中冷凝丙烷,之后升温后直接放空。

恒温水箱中的水可以通过冷水机组和电加热器共同控制调节水温,热源水和冷源冷氮气的流量都可以通过调节阀门进行控制,而后用流量计进行测定。

两个实验换热段都采用套管式结构,内管为φ20×2的不锈钢圆管,外管为φ51×2的不锈钢圆管,总长度为2000mm,其中前400mm与后400mm为充分发展流动段。

1.2 数据处理

气化实验段中,水在内管进行流动换热,丙烷在外管处于静止沸腾状态,两者进行换热,由于整个实验系统进行保温处理,海水温度与环境温度相差较小,因此可以认为海水提供的热量几乎全部被丙烷吸收

热通量为

水侧的流动传热系数为

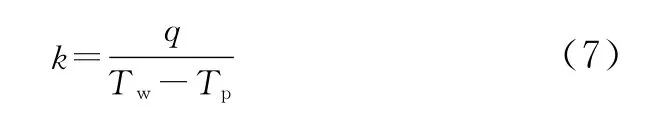

由于丙烷一直处于饱和状态,温度是恒定的,因此总传热系数为

根据总传热系数的表达式

可以求出丙烷的沸腾传热系数

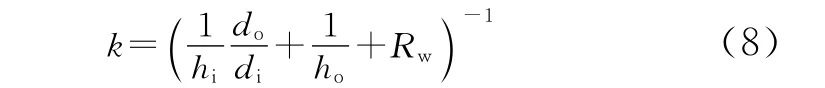

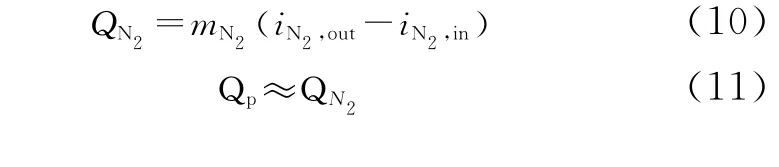

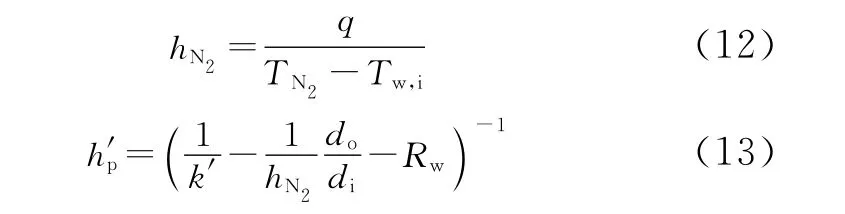

冷凝实验段也是一个套管式换热器,冷氮气在内管进行流动换热,丙烷在外管处于静止冷凝状态,两者进行换热。当系统处于平衡状态时,由于进行了很好的保温处理,冷氮气提供的冷量几乎等于丙烷放出的热量。

由于冷氮气也是处于单相流动,其传热系数的求取跟水侧传热系数求得的方法一致

2 结果与分析

进行换热实验时,换热工质为丙烷、水和冷氮气,其中冷氮气的初始条件是确定的,实验变量为水的流速、入口温度和实验管倾角,具体为水的流速分别为2.1、2.4、2.8、3.2m·s-1,水入口温度分别为19、22、25℃,倾角分别为0°、10°。

2.1 丙烷沸腾换热结果与分析

首先分析丙烷的沸腾换热情况,由于在气化套管实验段中水走内管,丙烷在外管,且丙烷处于静止饱和状态,因此热通量是影响其沸腾换热的重要因素。

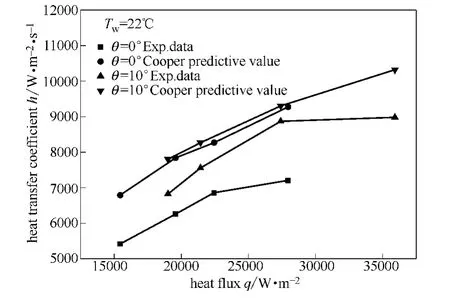

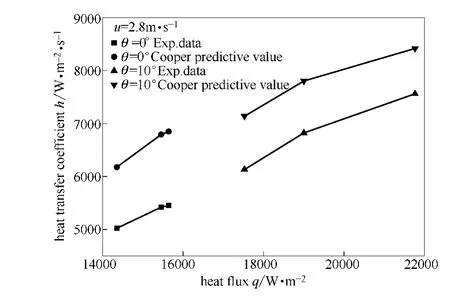

观察图2可以发现,水入口温度一定时,当热通量增大时,丙烷的沸腾传热系数也会增大,且增幅有所平缓。这是由于热通量增大,气化过程加强,气泡产生速度加快,离开液面的频率也会有所提高,因此换热会得到加强。从图3中可以看到,当水流速一定时,随着热通量的增加,丙烷的传热系数也在逐渐增大。

图2 热通量对丙烷沸腾换热的影响 (一)Fig.2 Effect of heat flux on boiling of propane (1)

观察图4可以发现在不同倾角时,丙烷的换热也都是随着热通量的增大而增大的,而且换热段倾斜10°时,其沸腾传热系数大于水平状态下的。当换热管处于倾斜状态时,气泡与气泡之间会产生冲刷,互相发生扰动,使换热得到了加强,也增加了气泡脱离的速度,而且管子倾斜时,气体上升移动更为方便,减小了气体沉积,也会加强丙烷的沸腾传热。

图3 热通量对丙烷沸腾换热的影响 (二)Fig.3 Effect of heat flux on boiling of propane (2)

图4 热通量对丙烷沸腾换热的影响 (三)Fig.4 Effect of heat flux on boiling of propane (3)

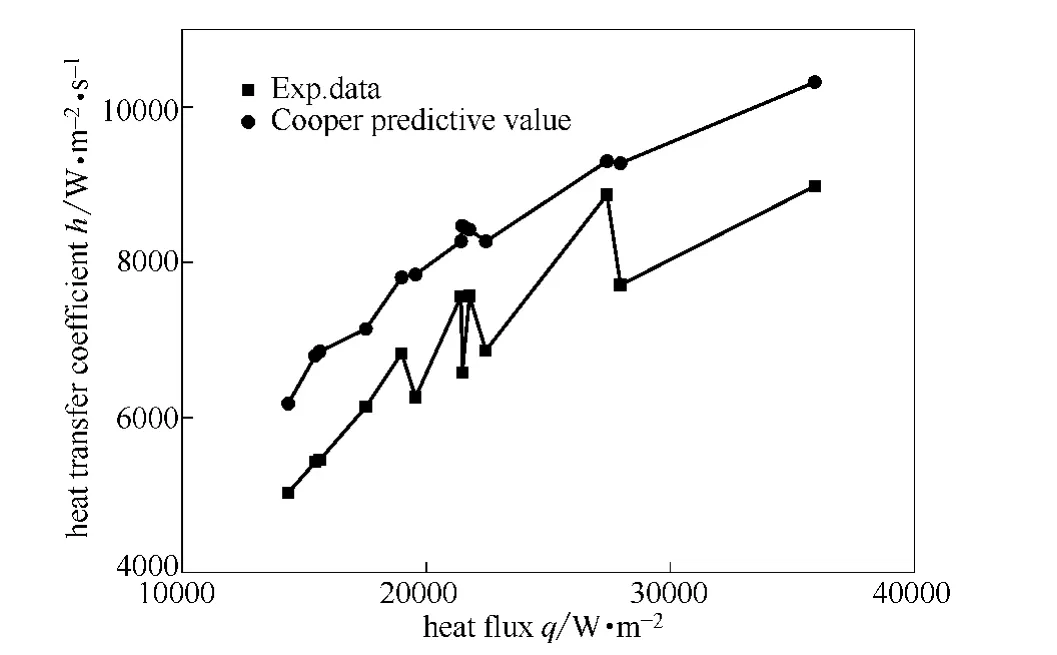

由于丙烷和水的换热在套管中进行,外管的管径较大,达到了51mm,丙烷的沸腾类似于池沸腾换热,因此采用经典的池沸腾换热关联式Cooper方程对该工况下的丙烷换热进行预测。图5对实验值和Cooper方程预测值进行了对比,丙烷沸腾换热系数的实验值和Cooper方程预测值的变化趋势是一致的,实验值略小于Cooper方程预测值,这可能由于丙烷虽在管外进行沸腾换热,但是管外空间仍是受限的,与大空间的池沸腾换热还是有一定区别。

为了更直观地分析实验测得的丙烷传热系数与Cooper方程预测值的差异,图6给出了这两者之间的误差分析。发现两者的误差基本都在30%以内,这误差对于沸腾换热实验来说在可接受范围之内,因此可以初步认为本实验求得的丙烷沸腾传热系数与Cooper方程还是比较匹配的。

图5 热通量对丙烷沸腾换热的影响 (四)Fig.5 Effect of heat flux on boiling of propane (4)

图6 实验值与Cooper方程预测值的对比Fig.6 Comparison of experiment data and Cooper predictive value of boiling of propane

2.2 丙烷冷凝换热结果与分析

接下来分析丙烷的冷凝换热情况,在冷凝套管实验段中,丙烷与冷氮气进行换热,冷氮气走内管,丙烷在外管,一直处于静止饱和状态,因此其冷凝换热原理类似于自然对流下的冷凝换热机理,其中壁面过冷度是影响丙烷冷凝换热的重要因素。

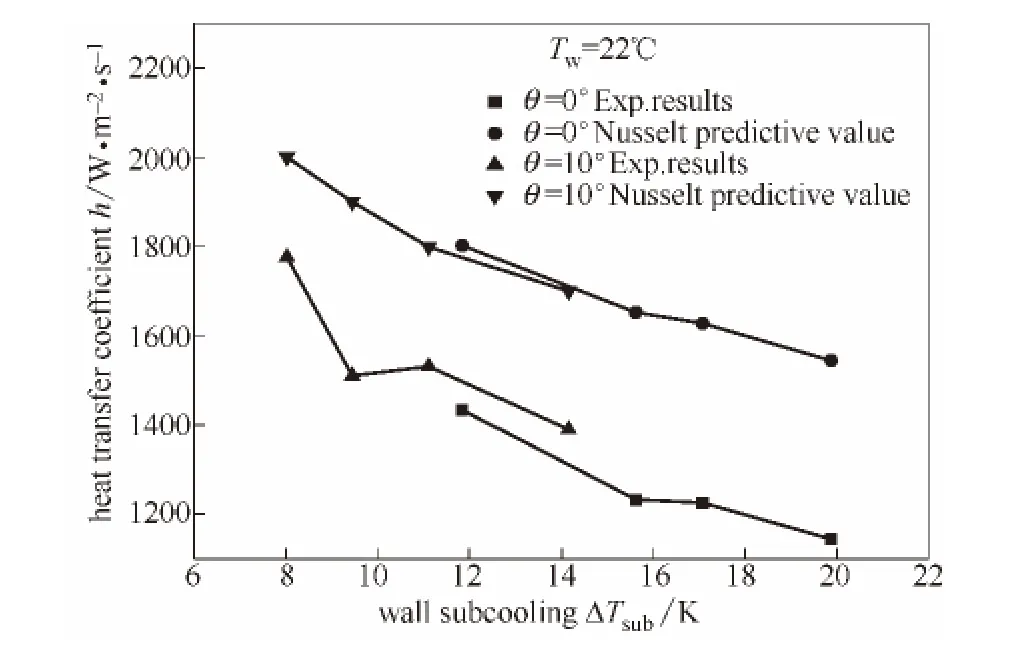

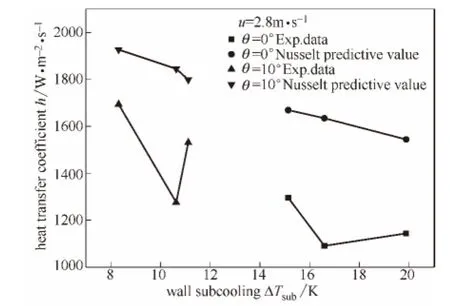

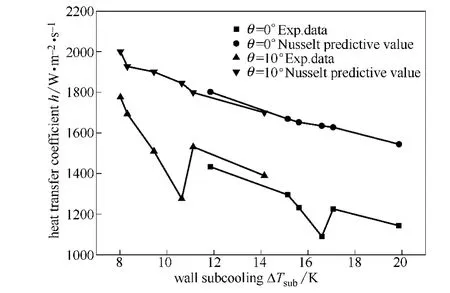

图7给出了当水入口温度为22℃时,壁面过冷度对丙烷冷凝换热的影响。发现丙烷的冷凝传热系数随着壁面过冷度增大而减小,且减小幅度有所平缓。由于丙烷一直处于饱和状态,其饱和温度几乎不发生变化,因此壁面过冷度增大意味着内管外壁的温度下降,气体不断冷凝,冷凝量变大,使内管外壁面的冷凝液膜增厚,传热热阻变大,传热效果减弱。当水的流速设定为2.8m·s-1时,随着壁面过冷度的增加,丙烷的传热系数总体趋势也是在下降的。

实验管处于不同倾角时,丙烷的冷凝换热基本都随着壁面过冷度的增大而减小,当换热管倾斜10°时,其冷凝传热系数略大于水平状态下的换热系数。由于丙烷蒸气在内管外壁受冷冷凝,冷凝液不断积累形成冷凝液液膜,直至到一定量时冷凝液在重力的作用下自然下滴。水平状态时,冷凝液膜较厚,倾斜状态时,由于重力的作用,冷凝液膜会随着管子方向稍作流动,使液膜厚度有所减小,传热阻力减小,改善了冷凝换热效果。

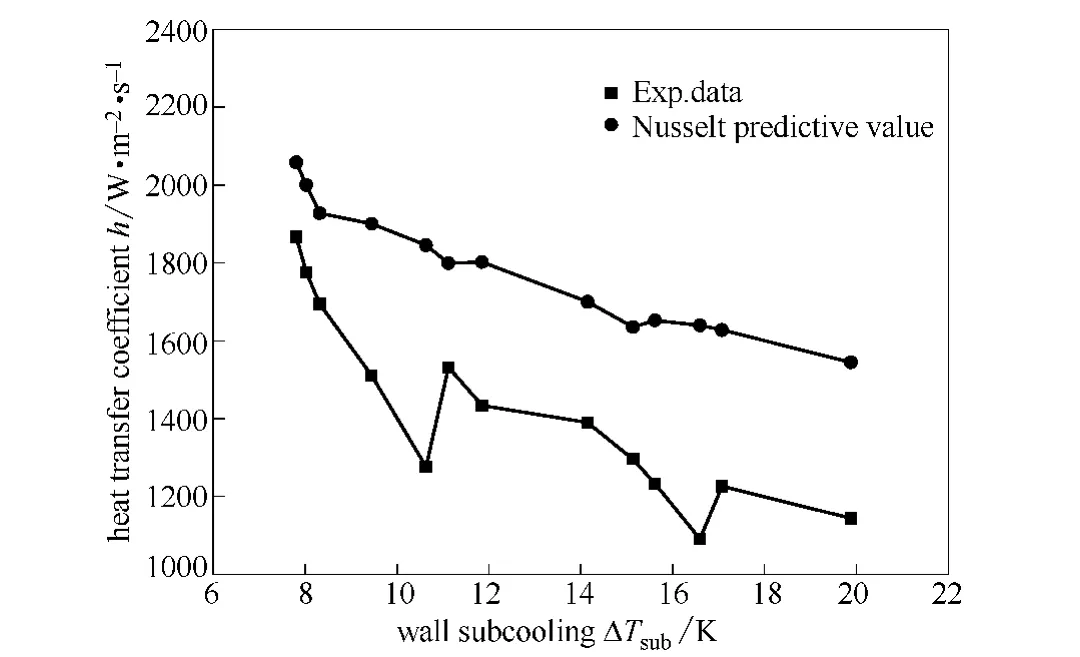

在本实验系统中,丙烷的冷凝是静止的膜状冷凝,因此采用Nusselt层流膜状凝结换热关联式对该工况下的丙烷冷凝换热进行预测。图10对实验值和Nusselt方程预测值进行了对比,发现实验值和Nusselt方程预测值随壁面过冷度的变化趋势是一致的,都是随着壁面过冷度的增大而减小,且减幅有所平缓。Nusselt方程的预测值大于实验值,造成这种结果的原因可能是丙烷在管外处于静止冷凝状态,没有运动,导致管外的液膜较厚,因此其换热效果会较Nusselt方程预测值偏低一些。

图7 壁面过冷度对丙烷冷凝换热的影响 (一)Fig.7 Effect of wall subcooling on condensing of propane (1)

图8 壁面过冷度对丙烷冷凝换热的影响 (二)Fig.8 Effect of wall subcooling on condensing of propane (2)

图9 壁面过冷度对丙烷冷凝换热的影响 (三)Fig.9 Effect of wall subcooling on condensing of propane (3)

图10 壁面过冷度对丙烷冷凝换热的影响 (四)Fig.10 Effect of wall subcooling on condensing of propane (4)

图11 实验值与Nusselt方程预测值的对比Fig.11 Condensing of propane with experiment data and Nusselt predictive value

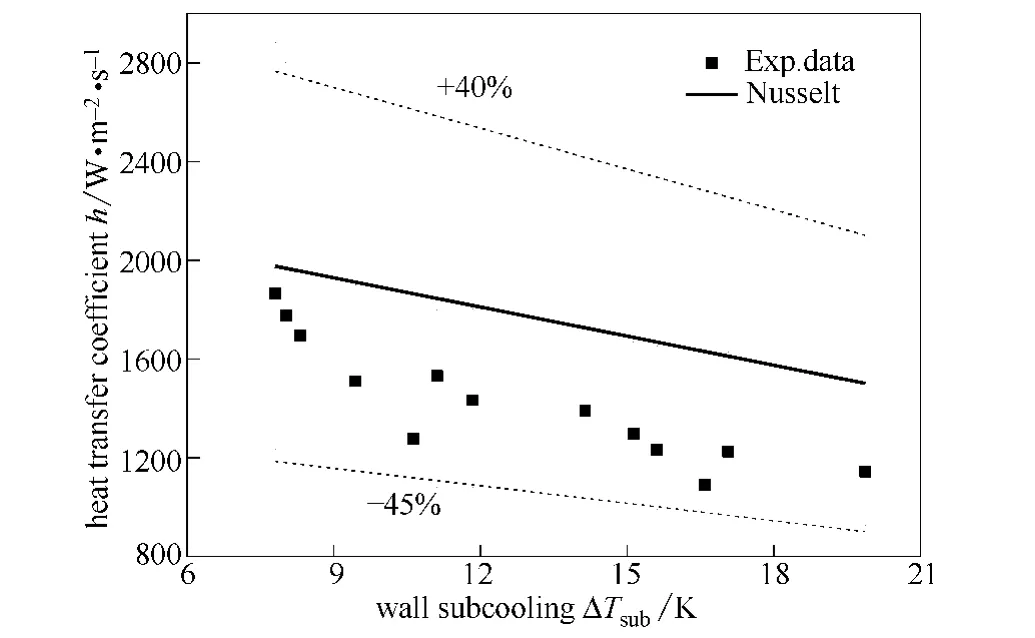

为了更直观地分析实验测得的丙烷冷凝换热系数与Nusselt方程预测值的差异,图11给出了这两者之间的误差分析,发现两者的误差基本都在40%以内。

3 结 论

本文基于光滑圆管内丙烷换热特性的实验研究,考察了水入口温度、水流量和实验系统倾斜程度等实验变量对丙烷换热的影响,重点分析了热流密度对丙烷沸腾换热以及壁面过冷度对丙烷冷凝换热的影响。得到了以下结论:

(1)丙烷的沸腾传热系数会随着热通量的增大而增大,且增幅有所平缓。当换热管倾斜时,其沸腾传热系数大于水平状态下的传热系数。

(2)用Cooper方程对丙烷沸腾换热进行预测,传热系数预测值与实验值的变化趋势是一致的,不过实验值会偏小,误差基本在30%以内。

(3)丙烷的冷凝传热系数随着壁面过冷度的增大而减小,且减小幅度有所平缓。在小角度下,换热管倾斜时,丙烷的冷凝传热系数略大于水平状态下的传热系数。

(4)用Nusselt方程对其冷凝过程进行了预测,发现传热系数的实验值和Nusselt方程预测值的变化趋势是一致的,但Nusselt方程的预测值大于实验值,误差在40%以内。

[1] Yacine Z,Benoit P.First step in optimizing LNG storages for offshore terminals [J].JournalofNaturalGasScienceand Engineering,2011,3 (5):582-590.

[2] Yang Shiming (杨世铭),Tao Wenquan (陶文铨).Heat Transfer(传热学) [M].Beijing:Higher Education Press,2006:246-322.

[3] Liu Z,Winterton R H S.A general correlation for saturated and sub cooled flow boiling in tubes and annuli,based on a nucleate pool boiling correlation [J].HeatandMass Transfer,1991,34:2759-2766.

[4] Lee H S,Yoon J I,Kim J D,Bansal P.Evaporating heat transfer and pressure drop of hydrocarbon refrigerants in 9.52and 12.70mm smooth tube [J].InternationalJournal ofHeatandMassTransfer,2005,48:2351-2359.

[5] Choi K I,Pamitran A S,Oh J T,Saito K.Pressure drop and heat transfer during two-phase flow vaporization of propane in horizontal smooth minichannels [J].International JournalofRefrigeration,2009,32:837-845.

[6] Zou X,Gong M Q,Chen G F,Sun Z H,Zhang Y,Wu J F.Experimental study on saturated flow boiling heat transfer of R170/R290mixtures in a horizontal tube [J].InternationalJournalofRefrigeration,2010,33:371-380.

[7] Maqbool M H,Palm B,Khodabandeh R.Investigation of two phase heat transfer and pressure drop of propane in a vertical circular minichannel [J].ExperimentalThermal andFluidScience,2013,46:120-130.

[8] Qian Songwen (钱 颂 文 ).Handbook of Heat Transfer Design(换热器设计手册)[M].Beijing:Chemical Industry Press,2002:59-67

[9] Cavallini A,Zecchin R.Dimensionless correlation for heat transfer in forced convection condensation//6th International Heat Transfer Conference [C].Tokyo,1974:309-313.

[10] Shah M M.Heat transfer during film condensation in tubesand annuli:a review of the literature [J].ASHRAE Transactions,1981,87:1086-1105.

[11] DobsonM K,Chato J C.Condensation in smooth horizontal tubes [J].JournalofHeatTransfer,1998,120:193-213.

[12] Lee H S,Yoon J I,Kim J D,Bansal P K.Condensing heat transfer and pressure drop characteristics of hydrocarbon refrigerants [J].InternationalJournalofHeatandMass Transfer,2006,49:1922-1927.

[13] Lee H S,Yoon J I,Kim J D,Bansal P K.Characteristics of condensing and evaporating heat transfer using hydrocarbon refrigerants [J].AppliedThermalEngineering,2006,26:1054-1062.

[14] Miyara A.Condensation of hydrocarbons—a review [J].InternationalJournalofRefrigeration,2008,31:621-632.