轴向非对称中空型材拉弯过渡区长度优化

2015-06-15张学广刘纯国张石磊刘学之李湘吉吉林大学辊锻工艺研究所300长春南车青岛四方机车车辆股份有限公司66山东青岛

张学广,刘纯国,张石磊,刘学之,李湘吉(.吉林大学辊锻工艺研究所,300长春;.南车青岛四方机车车辆股份有限公司,66山东青岛)

轴向非对称中空型材拉弯过渡区长度优化

张学广1,刘纯国1,张石磊2,刘学之2,李湘吉1

(1.吉林大学辊锻工艺研究所,130022长春;2.南车青岛四方机车车辆股份有限公司,266111山东青岛)

为探究过渡区长度对型材拉弯成形的影响,以高速列车用典型轴向非对称铝型材为对象,选取4种不同过渡区长度进行拉弯研究.利用数值模拟对比分析了成形后零件的应力应变分布、形状误差、回弹、截面畸变和空间扭转,并定义成形缺陷指数表征综合成形效果.结果表明,随着过渡区长度的增加,型材成形后的形状误差和回弹明显减小,但是截面畸变和空间扭转增大;成形缺陷指数表明,过渡区长度为200 mm时型材拉弯成形综合缺陷最小,利用0.618法优化了过渡区长度.在张臂式拉弯机上进行实验验证,测量结果和数值分析规律相吻合.

非对称型材;拉弯;过渡区;数值模拟;成形缺陷

拉弯成形工艺,因其具有成形精度高和回弹量小的优势,和压弯成形以及绕弯成形工艺相比,更适合于轴向长度大、空间形状复杂的中空型材的成形[1].型材拉弯成形效果与拉弯过程的工艺参数密切相关.但是目前拉弯工艺参数主要还是先依据经验确定,然后在拉弯机上反复验证并修改后才应用于实际生产中.这种加工方式生产周期长、材料利用率低,难以实现数字化和批量化.对于型材拉弯,研究人员做了大量的工作[2-6].以往的研究对象多集中于轴向对称型材,于轴向非对称、空间形状复杂的型材拉弯成形研究较少.型材拉弯时,夹钳和模具两侧之间需要预留足够长的过渡区[7],一方面可以避免弯曲过程中夹钳和模具发生碰撞;另一方面可以使型材拉弯过程中变形剧烈区域的材料在一定范围内均匀流动.目前,过渡区长度的研究在板材拉伸成形中比较广泛[8-9],在型材拉弯成形方面则较少.

本文针对高速列车用轴向非对称中空铝型材,建立拉弯成形的有限元模型,计算得到了位移控制加载过程中两侧夹钳的运动轨迹.对比分析采用4种不同过渡区长度时型材拉弯成形效果,并求取了拉弯成形最优的过渡区长度.最后在张臂式拉弯机上进行了实验验证.

1 型材拉弯研究条件

1.1 张臂式拉弯机

本文选用张臂式拉弯机,其结构如图1所示,主要包括工作台、机架、双侧转臂、活缸座、夹钳等.机架可以在液压缸作用下伸缩,带动转臂进行弯曲;活缸座带动夹钳沿转臂运动,完成型材的拉伸.

图1 张臂式拉弯机结构示意

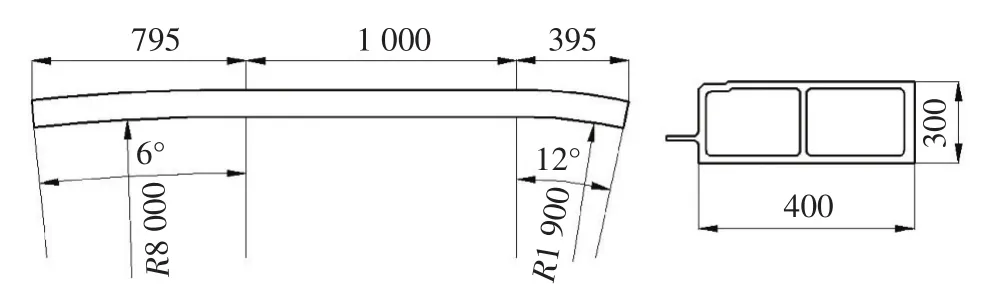

1.2 型材的目标形状及工艺要求

所选型材的目标形状及几何参数如图2所示,成形件为轴向非对称结构,轴向由3段组成,其中左侧为半径8 000 mm的弧,中间为长1 000 mm的直线连接段,右侧为半径1 900 mm的弧,轴向总长度为2 180 mm.目标型材截面长400 mm,高300 mm.成形件要求外弧轮廓度精度<2 mm,一次成形回弹量<15 mm,截面畸变<2.5 mm,整体扭曲角<3°.

图2 型材的目标形状及几何参数

1.3 夹钳运动轨迹计算

拉弯选用P-M-P加载模式[10].首先,夹钳夹紧型材并进行水平预拉,消除轧制型材的残余应力并使型材发生预应变;随后,通过夹钳带动型材进行弯曲,直至和模具完全贴合;最后,沿着型材轴向进行补拉,进一步增强型材的贴模度并减小卸载后的回弹量.加载过程采用位移控制加载模式,通过模具和型材的几何关系,计算出拉弯过程中任意时刻夹钳的位置,有效地避免了弯曲过程中的侧滑现象.

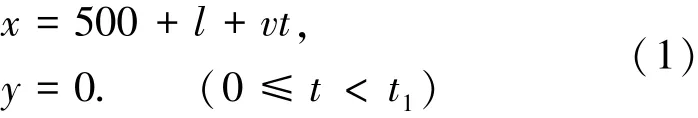

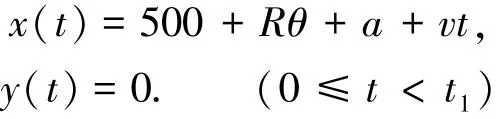

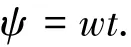

图3表示在以模具直线段中点为原点建立的坐标系中,拉弯过程中不同阶段夹钳的空间位置.其中,模具边缘圆弧部分半径为R,圆心角为θ,型材的过渡区长度为a,悬空段长度为l.假设型材预拉伸、弯曲和补拉伸3个阶段的时间分别为t1、t2和t3,拉伸速度为v,弯曲角速度为w,则

l=Rθ+a.

预拉伸阶段,夹钳的坐标可以表示为

将式(1)转化为夹钳坐标和时间的函数为

假设预拉伸结束后型材的总长度为L,则

假设弯曲过程中,型材和x轴的夹角为ψ,则

根据几何学关系,夹钳的坐标可以表示为

将式(2)转化为夹钳坐标和时间的函数:

弯曲结束时,夹钳的坐标为

补拉伸阶段,夹钳的坐标和时间的函数可以表示为

由于R,θ是已知的,对于过渡区长度为a的型材拉弯时,只需给定夹钳的拉伸速度v和弯曲速度w,以及t1、t2、t3等3个时间量,就可以根据函数3、7、9计算得到拉弯过程中每个时间点对应夹钳的空间位置.

图3 拉弯过程中夹钳的空间位置

2 型材拉弯的有限元分析

2.1 材料力学性能参数

6005⁃T4铝合金的材料力学性能参数通过拉伸实验获得.其主要力学性能参数见表1.

表1 6005-T4的材料力学性能参数

2.2 有限元模型

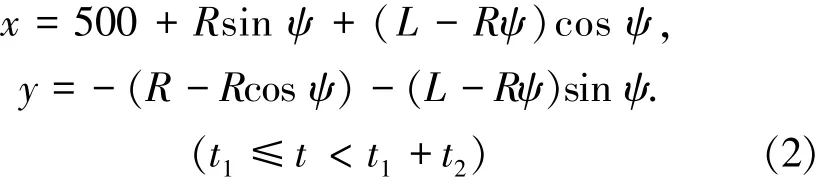

本文选用商业化有限元软件Abaqus对型材拉弯过程进行模拟.模拟中采用动力显式算法来确保拉弯过程的稳定性,采用静力隐式算法得到准确的卸载回弹量.

图4为型材拉弯的有限元模型,主要组成包括型材、夹钳和模具.分析中忽略夹钳和模具的变形,将其简化为刚体壳结构,型材采用三维实体结构.为了和实际生产相一致,有限元分析中设定拉弯过程夹钳的拉伸速度为1.25 mm/s,弯曲角速度为1(°)/s.模具和型材之间选用摩擦系数0.1,型材和夹钳之间选用摩擦系数0.6.实际应用中型材的过渡区长度通常控制在400 mm以内.因此,本文分别选用0、100、200、300 mm这4种不同的过渡区长度来对比分析其对成形效果的影响.

图4 型材拉弯的有限元模型

3 拉弯成形缺陷

3.1 形状误差

模具的形状是由多段弧组成时,弯曲过程中型材两侧首先与模具接触,当型材外侧受到较大的弯矩作用时,中心部分容易发生上凸,与模具产生间隙.补拉伸结束后,型材无法和模具完全贴合.如图5所示,本文以成形后型材和模具的最大偏离量d表征拉弯成形的形状误差值.

图5 形状误差的定义

3.2 回弹

型材拉弯变形后,塑性变形区同时存在弹性变形.卸载后,残余应力沿轴向分布不均匀,导致型材在变形反方向出现弹性回复,使工件曲率变小、弯角变大,这种现象叫做回弹.如图6所示,本文以型材中心直线段作为基准,选择回弹后形状和目标形状中两端弧形部分的最大间隙量S来表征拉弯成形的回弹值.

图6 回弹的定义

3.3 截面畸变

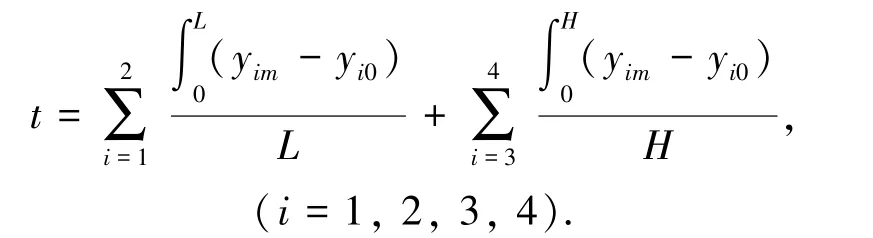

型材在拉弯成形过程中,由于受到不等的拉压力,型材截面难以保持初始的形状,会发生变形.由于成形后型材轴向每个截面发生畸变的程度各异,本文选取成形后的危险截面并计算平均截面畸变t.如图7所示,未变形型材截面长度为L,宽度为H.沿着型材成形后的壁建立独立坐标系,设定沿着壁方向为x方向,波动方向为y方向.则平均截面畸变t可以表示为

式中:i=1、2、3、4分别为型材表面、底面、左侧面和右侧面;yim为拉弯后沿着i壁建立的独立坐标系内型材壁上m点的y坐标;yi0为拉弯前型材i壁的初始y坐标.

图7 截面畸变的定义

3.4 空间扭转

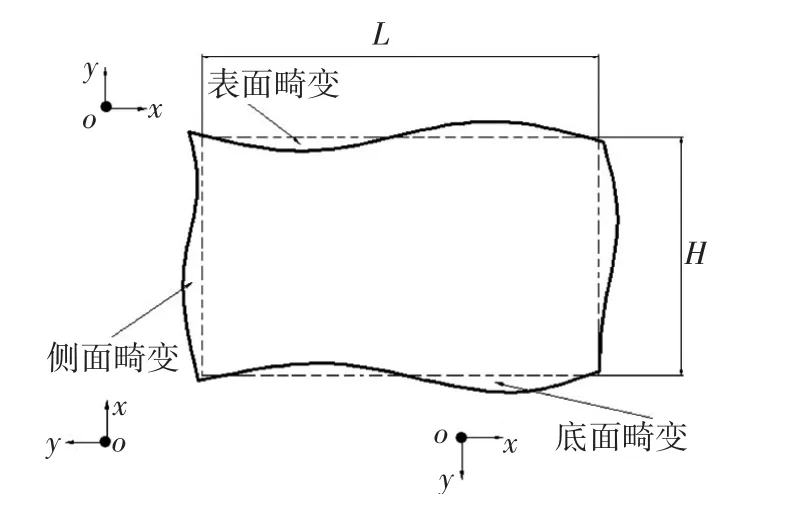

轴向非对称型材拉弯时,由于型材和模具接触面上存在不均匀的切向力,型材容易沿着模具切向发生转动.当成形后的型材放在水平试验台进行测量时,型材的侧壁和试验台难以保持贴合状态.本文以空间扭转角θf来表征型材的空间扭转.

如图8所示,假设水平试验台为xy基准面,当成形后的型材放在试验台上时,侧壁上A(x1,y1,z1),B(x2,y2,z2),C(x3,y3,z3)3个点为z方向外凸点.取AC的中点定义为D(x4,y4,z4),D点在水平试样台(xy基准面)内的投影为F(x5,y5,z5)点,其中x4=x5,y4=y5.则和之间的夹角即为型材和xy基准面之间的夹角,即空间扭转角θf.

图8 空间扭转的定义

4 过渡区长度对成形的影响规律

4.1 过渡区长度与最大应力应变的关系

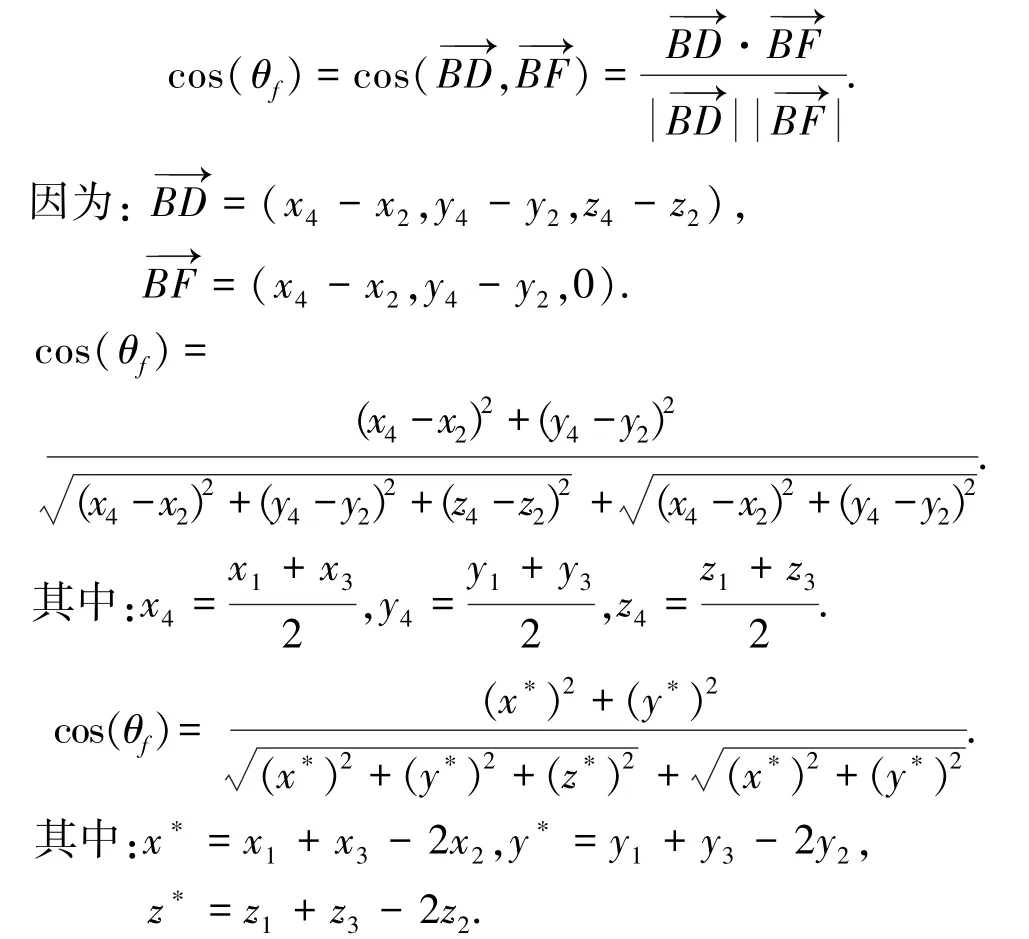

由于型材右侧曲率较大,型材拉弯后最大应力和应变都出现在型材右侧弧度区域.当过渡区长度为0、100、200、300 mm时,型材成形后的最大应力分别为147.4、158.7、164.6、169.8 MPa;最大应变分别为0.075、0.087、0.102、0.116.数值结果表明,随着过渡区域长度的增加,成形后型材的应力幅度和应变幅度呈现递增趋势;型材最大应力区域和应变区域越来越远离两侧的夹持区,型材两侧弧度区域的应力和应变的过渡更加均匀.获取过渡区长度与成形缺陷之间的关系如图9所示.

4.1.1 过渡区长度与形状误差的关系

从图9(a)可以看出,随着过渡区长度的增加,形状误差量呈现递减的趋势.与过渡区长度为0 mm时型材成形后的形状误差量相比,当过渡区长度为100、200、300 mm时,形状误差量分别减少62.5%、74.3%、82.7%.这表明,过渡区长度的增加可以改善拉弯过程中材料的流动情况,使成形后的型材更接近目标形状.

4.1.2 过渡区长度与回弹的关系

从图9(b)可以看出,随着过渡区长度的增加,回弹量呈现递减的趋势.与过渡区长度为0 mm时型材成形后的回弹量相比,当过渡区长度为100、00、300 mm时,回弹量分别减少20.8%、33.6%、7.8%.这表明,过渡区长度的增加可以提升拉弯过程中型材的形状固定能力,有效的减少卸载之后的回弹.

图9 过渡区长度与成形缺陷的关系

4.1.3 过渡区长度与截面畸变的关系

从图9(c)可以看出,随着过渡区长度的增加,截面畸变量呈现递增的趋势.与过渡区长度为0 mm时型材成形后的截面畸变量相比,当过渡区长度为100、200、300 mm时,截面畸变量分别增加20.3%、71.2%、153.1%.这表明,随着过渡区长度的增加,型材两侧弧度区域的空腔变形更加剧烈,截面畸变也随之增加.

4.1.4 过渡区长度与空间扭转的关系

从图9(d)可以看出,随着过渡区长度的增加,空间扭转角呈现递增的趋势.与过渡区长度为0 mm时型材成形后的空间扭转角相比,当过渡区长度为100、200、300 mm时,空间扭转角分别增加21.1%、55.5%、122.7%.这表明,随着过渡区长度的增加,型材拉弯时沿模具切向的变形更加剧烈,空间扭转也随之增加.

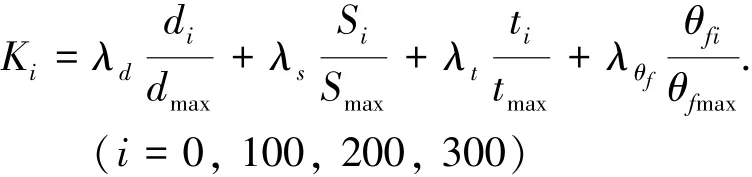

通过上述分析可以看出,过渡区长度的增加对型材成形效果的影响是多方面的.其中包括:形状误差和回弹量的减少,以及截面畸变量和空间扭转角的增加.为了全面考虑多因素的成形缺陷,并综合评估过渡区长度对型材成形效果的影响,结合实际生产中对型材拉弯的质量要求,本文提出了成形缺陷指数K来评估型材成形后的综合缺陷.K是通过将4种典型的成形缺陷量归一化处理并加权计算的方式得到.过渡区长度为i时的成形缺陷指数Ki可以表示为

式中:λd、λs、λt、λθf分别为形状误差、回弹量、截面畸变、空间扭转角的权重系数,其值分别取0.4、0.3、0.2、0.1;di、Si、ti、θfi分别为过渡区长度为i时候的形状误差量、回弹量、截面畸变量、扭转角;dmax、Smax、tmax、θfmax分别为4种不同过渡区长度下成形后型材的最大形状误差量、最大回弹量、最大截面畸变量、最大扭转角;K的计算结果值在0~1之间,K越接近于1,表明拉弯成形的综合缺陷越大,型材成形效果差;越接近于0,表明拉弯成形的综合缺陷越小,型材成形效果好.

图10为不同过渡区长度的型材成形后的成形缺陷指数.可以看出,当初始型材未预留过渡区时(过渡区长度为0 mm),型材成形后的缺陷指数为0.824,可以认为拉弯成形的综合效果非常不理想;当过渡区长度为100 mm时,成形缺陷指数为0.537,说明型材成形中预留过渡区可以显著的改善型材的成形的综合效果;当过渡长度为200 mm时,成形缺陷指数下降为0.507;当过渡区长度为300 mm时,成形缺陷指数为0.556,说明进一步增加过渡区长度反而不利于型材的综合成形效果.综上所述,在考虑型材的综合成形效果的前提下,200 mm为合理的过渡区长度.

图10 不同过渡区长度型材成形后的成形缺陷指数

4.2 应用试探法优化过渡区长度

为求取最小的成形缺陷指数对应的过渡区长度,本文使用了0.618试探法[11].通过比较过渡区长度单峰区间两端点对应的成形缺陷指数,不断舍弃区间的左端或者右端的一部分,使长度区间逐步缩小,直至最优过渡区长度所在的区间缩小到给定的误差范围内.从而以使寻优过程的模拟工作量大大减小.

成形缺陷指数K可以表示为过渡区长度a的函数f(a),则最优过渡区长度计算可以转化为f(a)取最小值时对应的自变量a的求解过程.假设最优的过渡区长度a位于区间[m,n],第l次寻优的迭代区间为[ml,nl],试探区间为[λl,ul],则λl和ul可以表示为

由成形缺陷指数可知,初始区间[ml,nl]为[100,300],根据实际经验,误差范围ε为5 mm即可达到要求.经过5次迭代后,最优过渡区长度a出现在区间[216.7,219.3],区间长度符合误差范围ε.根据式(3),可以认为最优过渡区长度a为218 mm.

5 实验研究

为了验证过渡区长度为218 mm时型材的拉弯成形效果,取长度为2 616 mm的型材在张臂式拉弯机上进行实验.对成形后的型材分别测量d、S、t、θf,并与模拟结果进行对比.由于测量时无法直观的获取成形后型材的平均截面畸变量t,在实验中改用垂尺测量型材4个壁的最大截面畸变量tmax并与模拟结果中的tmax进行对比.图11为拉弯成形过程,图12为拉弯成形得到的试验件.

图11 拉弯成形过程

图12 拉弯成形试验件

表2为成形缺陷对比.从表2可以看出,过渡区长度为218 mm时,d和tmax的实验值与模拟值误差量<0.3 mm,S的误差量<2 mm,θf的误差量<0.2°,认为实验值与模拟值相吻合,且成形后的工件符合生产工艺要求.过渡区长度为218 mm时型材拉弯模拟得到的缺陷量均优于过渡区长度为200 mm时模拟得到的成形缺陷量,从而验证了寻优算法的可行性.

表2 成形缺陷对比

6 结 论

1)以典型的高速列车用轴向非对称中空铝型材为例,建立拉弯成形的有限元模型,计算得到了位移控制加载过程中两侧夹钳的运动轨迹.

2)对比分析了不同过渡区长度对拉弯成形效果的影响,结果表明:随着过渡区长度的增加,成形后型材的形状误差量和回弹量随之增加,截面畸变量和空间扭转角随之减小.定义了成形缺陷指数来对比分析型材拉弯的综合成形效果,结果表明:过渡区长度为200 mm时型材拉弯的成形缺陷最小.

3)利用0.618试探法得到了型材拉弯的最优过渡区长度为218 mm,并在张臂式拉弯机上进行试验验证.成形缺陷对比分析验证了数值模拟的正确性和寻优算法的可行性.

[1]MÜLLER K B.Bending ofextruded profiles during extrusion process[J].International Journal of Machine Tools and Manufacture,2006,46(11):1238-1242.

[2]CLAUSEN A H,HOPPERSTAD O S,LANGSETH M. Sensitivity of model parameters in stretch bending of aluminium extrusions[J].International Journal of Mechanical Sciences,2001,43(2):427-453.

[3]LOU S M,ZHAO G Q,WANG R,et al.Modeling of aluminum alloy profile extrusion process using finite volume method[J].Journal of Materials Processing Technology,2008,206(1-3):481-490.

[4]LUO M,WIERZBICKI T.Numerical failure analysis of a stretch⁃bending test on dual⁃phase steel sheets using a phenomenological fracture model[J].International Journal of Solids and Structures,2010,47(22/23):3084-3102.

[5]谷诤巍,蔡中义,徐虹.拉弯成形的数值分析与工艺优化[J].吉林大学学报(工学版),2009,39(5):1167-1171.

[6]王胜满.用于地铁车辆的不锈钢型材拉弯成形缺陷[J].吉林大学学报(工学版),2013,43(6):1546-1550.

[7]COEONA E.A simple analysis for bend⁃stretch forming of aluminum extrusions[J].Materials Processing And Design:Modeling,Simulation And Applications,2004,712(1/2):1130-1135.

[8]陈建军,李明哲,隋振,等.基于遗传算法的板材分段成形过渡区的优化设计[J].吉林工业大学自然科学学报,2001,31(2):12-16.

[9]PENG H L,LI M Z,HAN Q G,et al.Design of flexible multi⁃gripper stretch forming machine by FEM[J]. Advanced Materials Research,2011,1(1-3):13-17.

[10]李小强,周贤宾,金朝海,等.型材拉弯数值模拟夹钳边界条件的一种等效模型[J].塑性工程学报,2009,16(1):64-69.

[11]陈宝林.最优化理论与算法[M].2版.北京:清华大学出版社,2005.

(编辑 张 红)

Optimization of transition zone length in stretch bending of axially asymmetric hollow profiles

ZHANG Xueguang1,LIU Chunguo1,ZHANG Shilei2,LIU Xuezhi2,LI Xiangji1

(1.Roll Forging Research Institute,Jilin University,130022 Changchun,China;2.CSR Qingdao SIFANG CO.,LTD,266111 Qingdao,Shandong,China)

In order to study the influence of transition zone length on stretching bending,in this paper,typical asymmetric aluminum profile used in high⁃speed train was selected as the research object,and stretching bending research offour differenttransition zone length was carried out.Numerical simulation was used to analyze and compare stress and strain distribution,shape error,springback,cross⁃section distortion and spatial twist,and the forming defects index was defined to characterize the integrated forming effects.The results reveal that an increment of the post⁃stretching elongation leads to small shape error and springback but large cross⁃sectional distortion and spatial twist.The forming defects index illustrates that a 200 mm transition zone leads to the least forming defects for stretching bending.The 0.618 method was used to optimize transition zone length.Experimental validation was also conducted on stretch⁃wrap bending machine to show the consistence with the numerical analysis.

asymmetric profile;stretch bending;transition zone;numerical simulation;forming defect

TG306

A

0367-6234(2015)10-0082-06

10.11918/j.issn.0367⁃6234.2015.10.016

2014-05-07.

国家自然科学基金(51275203).

张学广(1989—),男,博士;刘纯国(1970—),男,教授,博士生导师.

刘纯国,liucg@jlu.edu.cn.