KDF2气压系统改造

2015-06-15苏小燕俞裕波卓丽云

苏小燕,俞裕波,卓丽云

(厦门华天涉外职业技术学院 机电与汽车工程学院,福建 厦门 361000)

KDF2气压系统改造

苏小燕,俞裕波,卓丽云

(厦门华天涉外职业技术学院 机电与汽车工程学院,福建 厦门 361000)

针对AF-KDF2滤棒成型机组气压系统设备老化、系统设计布置杂乱无章给设备的日常生产和维护人员的维修管理带来诸多不便等问题,首先从设备的日常生产效率记录和设备日常维护总结中找出问题原因,然后从气压系统的气源、设备及工作环境入手,得出解决问题的最佳方案。经过实际验证,改造后系统的生产速度有了明显提高,减少了设备维修次数,达到了企业生产目的。

滤棒成型机;设备维护;气压系统;改造;安装设计

AF-KDF2滤棒成型机组是豪尼(HAUNI)公司设计、制造的醋纤滤棒成型机组。中国烟草总公司于20世纪90年代初引进该机组的全套制造技术,由上海烟草工业机械厂及沈阳飞机制造公司开发制造,生产的国产化机型为ZL22型滤棒成型机组。KDF2(ZL22)机组包括3台单机:AF2(YL12)开松机、KDF2(YL22)成型机和HCF80(YJ35)装盘机,额定生产能力为400 m/ min,是国产中速醋纤滤棒成型机组。

AF-KDF2滤棒成型机组的气压系统包括了AF2供气系统和KDF2供气系统。AF2供气系统包括控制各用气点动作的高压压缩空气系统和保证AF2空气开松器的低压压缩空气系统;KDF2供气系统包括高压供气系统、低压气源和负压气源。AF-KDF2滤棒成型机组经过十几年的使用,设备设计上的不足逐渐显露,虽然设备的很多部分经过多次改造,但是在气压系统上还是保持着原来的模式,有些气路已经不再使用了,而有些气路却是后面补充的,这就造成了气动系统杂乱无章,给设备日常生产、维护与管理带来不便,对生产造成较大影响。本文针对AF-KDF2滤棒成型机组的气动系统已经不能满足机器生产需要、故障维修费用和维修时间逐年增加等问题,找出原因,采取相应的对策。

1 问题分析

(1)AF2 开松器采用的是低压压缩空气,是通过交流电机带动旁通式鼓风机为开松器输送丝束开松的气压。低压压缩空气由软管引入分配箱后,再通过3根软管分别引入到第一、第二、第三级空气开松器的窄槽风口处将丝束开松展开。查询AF-KDF2滤棒成型机组AF2开松部分近4个月的维修记录,发现AF2开松故障主要发生在AF2旁通式鼓风机和驱动电机部位,具体维修情况见表1。因此, AF2旁通式鼓风机和驱动电机故障是气压系统发生故障的主要原因。

表1 AF2开松故障统计情况

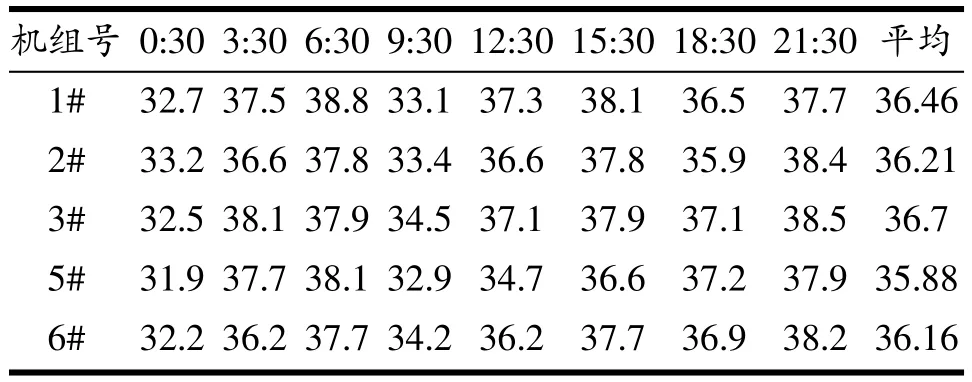

(2)通过一整天连续不断地测量各机台的温度(表2),发现其实际温度均未超过其最高温度40 ℃,因此设备的温度并非设备气压系统故障的要因。

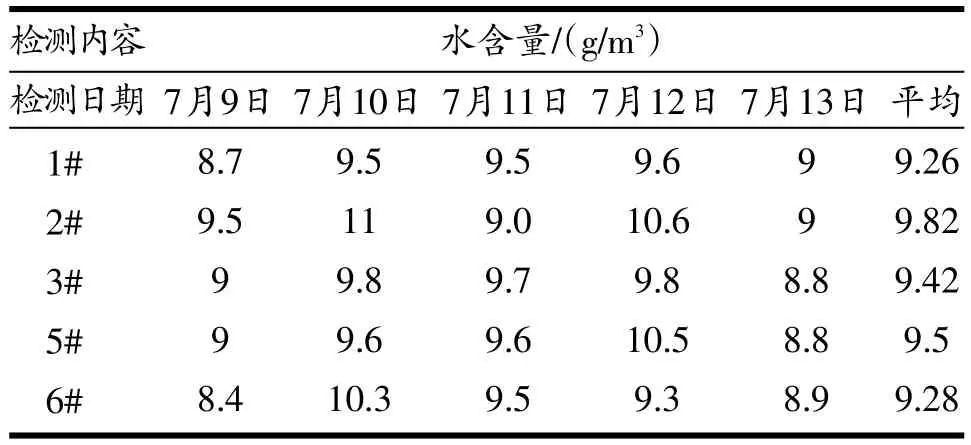

(3)检查管道压缩空气质量。通过对每台设备的压缩空气的含水量进行空压露点监测,结果见表3。选择7月10日2#机组的含水量进行计算。压缩空气含水量(即质量浓度)为11 g/m3,在标准大气压下空气的质量浓度为29×1 000/22.4=1 294 g/m3,则压缩空气中水的质量分数为11/1 294≈0.8%<2.5%。因此,压缩空气含水量符合设备生产要求,即含油量不大于0.1%,含水量不大于2.5%。

表2 机组设备实际运行温度记录表 ℃

2 制定对策

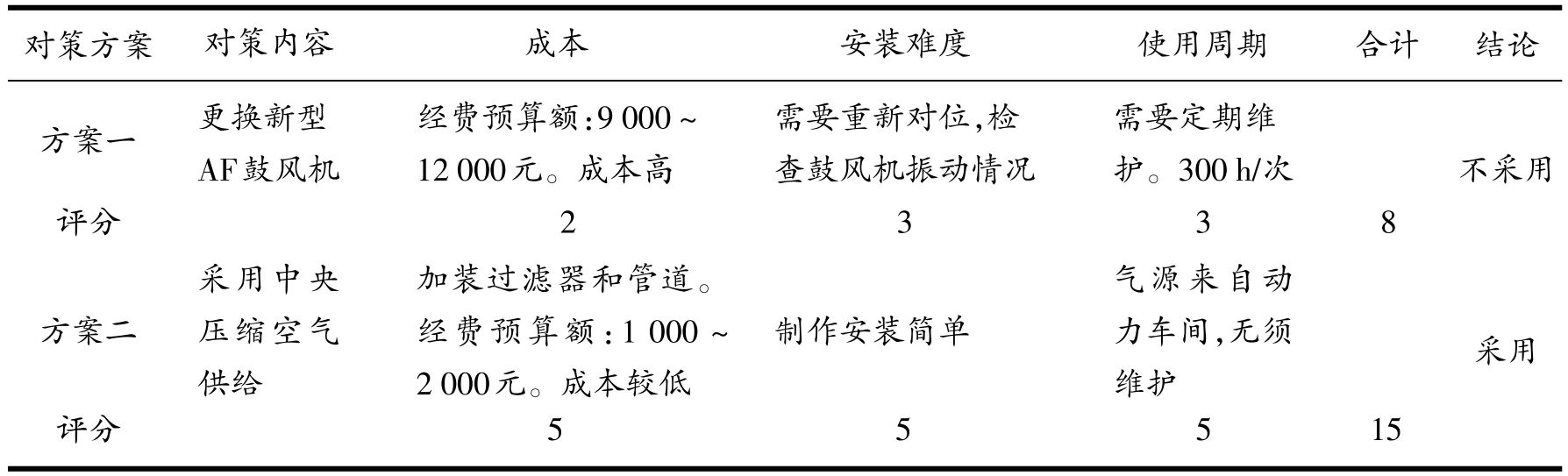

根据上述故障要因分析,提出对策方案,如表4所示。

根据AF2旁通式鼓风机故障率高的要因,由表4可知,选择方案二,即采用中央压缩空气供给的对策,以实现取消鼓风机供气,将AF2开松机的故障维修时间降低90%,即将维修时间从75 min/月降低至7.5 min/月的目标。

表3 AF-KDF2滤棒成型机组压缩空气含水量实验统计表

表4 不同AF2开松供气方案的选择

3 方案的实施

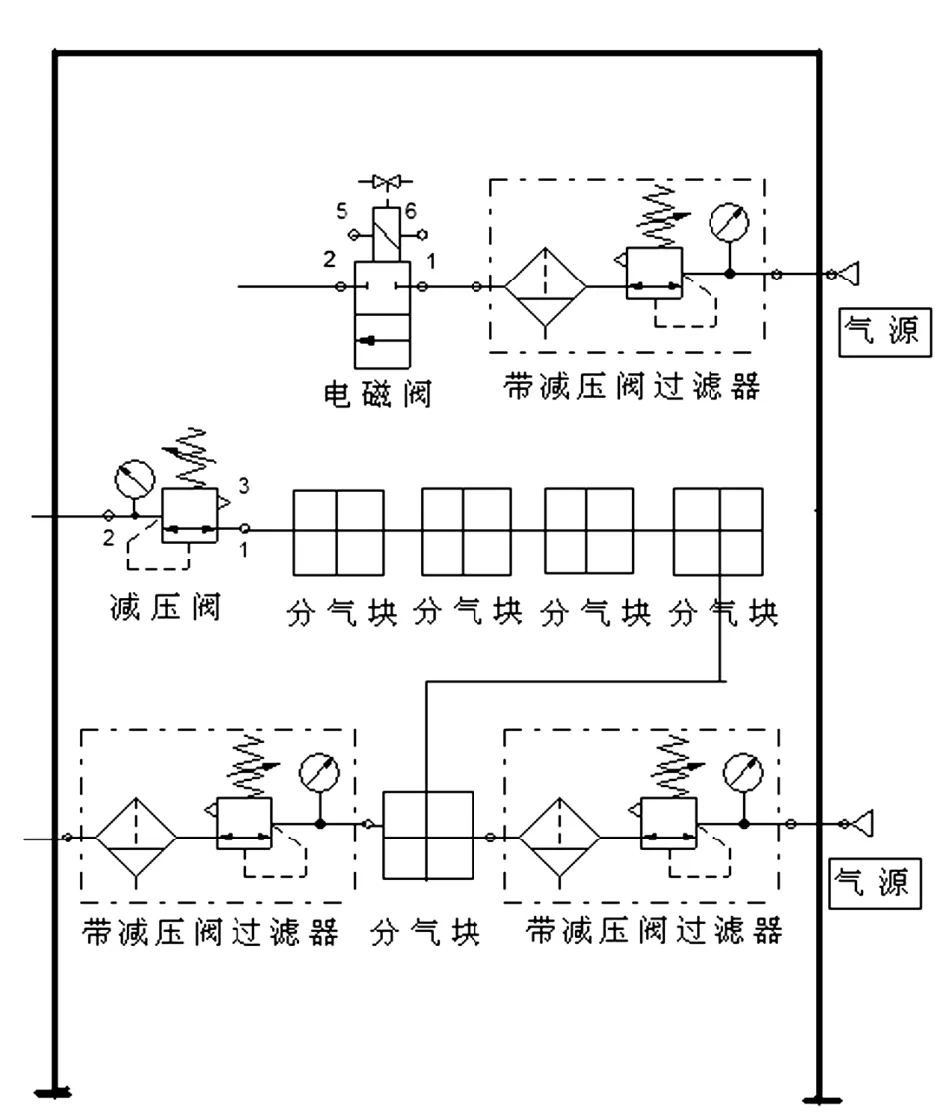

3.1 气压系统设计

为了解决AF2鼓风机和驱动电机故障率高的问题,我们采用中央空气供给的对策。根据设备使用情况,整理出以下几点要求:(1)原有的开松气源压力为1.6×104Pa,压缩空气流量约为250 L/min,而中央供气的气源压力为5.5×105Pa,因此我们需要配合选取合适的调压阀;(2)压缩空气直接作用在丝束上,我们需要对压缩空气进行过滤,故需选用过滤器;(3)管道管径的大小能否满足流量的要求;(4)当风机启动的时候,开松器的气源才导通,因此,需要添加一个电磁换向阀,控制压缩空气的开关。设计出来的气路图如图1所示。

图1 开松气压设计图

3.2 器件的选型

(1)减压阀的选用

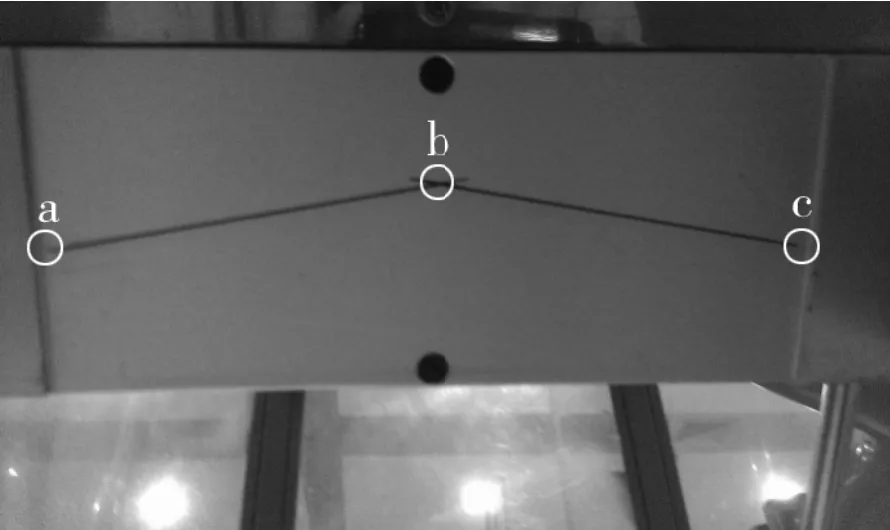

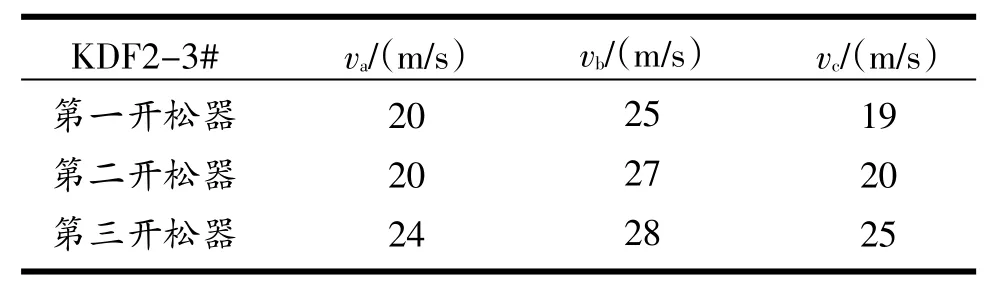

在气压元件的选择上,只要能够满足开松所需的压力和空气流量即可。利用公司质管部已有的风速测速计,测量开松器出口处的风速,只要能够保证设备改造前后的各个开松器出口风速大致不变,丝束的开松质量就能得到保证。为了保证测量数据的准确性,根据开松器出风口的形状,选取a、b、c三个出口位置(见图2)进行测量。改进前开松器出口风速见表5。

图2 开松器风速测试点

表5 KDF2设备开松器出口风速

由表5可见,在设备稳定生产时,不同设备的各个开松器出口风速差别不大,选用3#设备作参考。根据原来AF2 鼓风机的压力为1.6×104Pa,压缩空气流量约为250 L/min,初选带过滤的减压阀AW4000进行实验。AW4000使用参数为:调压范围0.05 ~0.7 MPa,过滤等级5 μm,气接口G1/2,标准额定流量4 000 L/min。

将管道连接好,调节减压阀,当第一开松器出口位置b风速达到3#机参考值25 m/s、减压阀压力为0.27 MPa时,测得各开松器风速见表6。当减压阀压力为0.65 MPa时,各开松器风速见表7。

表6 压力为0.27 MPa时各开松器风速

表7 压力为0.65 MPa时各开松器风速

综上所述,选用带过滤的减压阀AW4000是合适的。

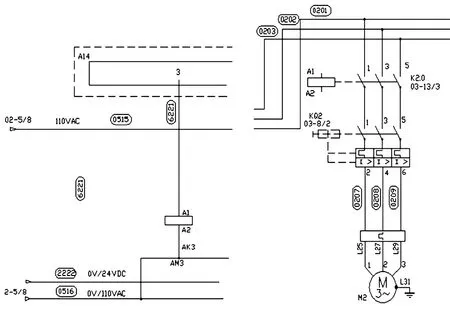

(2)电磁阀的选用

根据管径和安装电压,我们选择常闭二位二通直动电磁阀,型号为PU220-06。安装电路如图3所示。

图3 电磁阀安装电路图

3.3 安装设计

(1)为了减少占地面积,使得摆放更加合理大方,我们对气动元件摆放位置进行了设计,如图4所示。

(2)根据气动元件的大小选择框架的长和宽为1 210 mm和450 mm。

(3)安装气动元件,对电磁阀重新布线、接线并完成调试,并对每个气管接头进行标示,方便目视化管理。改造后的设备图如图5、图6所示。

将气动元件安装在设备外面,设备的内空间变得简洁宽敞,使得拆装和调试变得方便,维修的工作量大大减少。另外,给每个执行机构对应的管道都做上标志,便于目视化管理,气压的调节也更加清晰、安全。

图4 气动元件摆放设计

图5 设备改造前后对比图

图6 成果图

4 效益估算

针对气压系统的改造,进行效益估算:(1)对气压大小进行点检时,不需要在运行时打开防护罩,可大大减少设备安全隐患。(2)气路的改造成功和目视化管理的应用,使得设备操作起来更加得心应手,AF-KDF2滤棒成型机组的维修更加简单,减少了维修人员的工作量。(3)系统改造后,机组的故障总停机时间将比原来每月减少约200 min。如果设备按380 m/min速度生产,每月将可以多生产76 000 m的滤棒,无形中提高了车间的生产能力。(4)滤棒的吸阻将更加稳定,对产品质量的提高提供了有力的保证。

5 结束语

不论从外观设计还是实际使用效果来看,该设备改造后的气压系统比改造前有了很大的改善,但是仍有需要提高的地方,比如老化器件等的修复和使用等,以后我们将作进一步的研究。

[1] 李培珍,尹玉亮,顾总磊.气动技术的应用及其元件发展趋势[J].科技资讯,2007(19):28.

[2] 张宏友.液压与气动技术[M].大连:大连理工大学出版社,2008:210-218.

[3] 雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998:2-87.

[4] 赵彤.气动技术的发展及在新领域中的应用[J].液压气动与密封,2004(2):1-5.

[5] 吴剑.气压传动系统节能的重要性[J].江西能源,2004(1):49-50.

[6] 吴振顺.气压传动及控制[M].哈尔滨:哈尔滨工业大学出版社,2003:150-171.

【责任编辑 黄艳芹】

Improvement of KDF2 Pneumatic System

SU Xiaoyan, YU Yubo, ZHUO Liyun

(School of Mechanical-electronic and Automobile Engineering, Xiamen Huatian International Vocation Institute, Xiamen 361000, China).

In view of the AF-KDF2 filter rod forming pressure system equipment aging, system desultory design layout and the problems for equipment daily production and maintenance, this thesis first identified the reasons on the record of the equipment daily production efficiency and equipment daily maintenance, then worked out the best solution from the gas source, equipment and working environment of the pneumatic system. In practice, the speed of the transformed system was obviously improved, the maintenance times were reduced, meeting the needs of the enterprise.

filter rod forming machine; equipment maintenance; pneumatic system; modification; installation design

TH182

A

2095-7726(2015)03-0040-05

2014-10-12

苏小燕(1985-),女,福建厦门人,讲师,硕士研究生,研究方向:机械工程及自动化。