基于LabVIEW的3620电子多臂机测试系统研究

2015-06-15邓文俊

沈 毅,杨 明,邓文俊

(浙江理工大学现代纺织装备技术重点实验室,杭州 310018)

基于LabVIEW的3620电子多臂机测试系统研究

沈 毅,杨 明,邓文俊

(浙江理工大学现代纺织装备技术重点实验室,杭州 310018)

以浙江新昌鹤群公司研发的3620旋转式电子多臂机为研究对象,设计了一种多臂机性能测试系统,通过Pro-E软件建立测试台模型,搭建旋转式电子多臂机性能测试台。提出一种多臂机载荷、力矩及机械效率测试的可行性方案,通过安装传感器测量提综臂输出力、多臂机输入扭矩、箱体内润滑油温度等相关参数,在LabVIEW平台上设计软件流程进行监测试验。该研究可为多臂机量产提供一定的指导。

LabVIEW;旋转式电子多臂机;性能测试

0 引 言

与国际纺织业相比,我国纺织业主要存在技术装备落后、产品开发不足、高素质人力资源匮乏、缺少自主知识产权等不足。在纺织机械中,多臂机是应用于无梭织机的开口装置,其工作性能优劣将直接影响到织机的生产质量和生产效率。在日益严峻的形势下,多臂机是否具有优良的机构特征已成为市场及企业最为关注的焦点。我国多臂机制造技术相对落后,国内技术密集型产品均落后于发达工业水平国家,国内企业存在规模偏小、技术创新能力不足、管理水平落后等问题,这些问题严重制约了我国在高速旋转式电子多臂机领域的研究。

本研究以浙江新昌鹤群机械公司与浙江理工大学联合研发的3620电子多臂机为研究对象,目前该电子多臂机已完成样机装配。量产前的工作性能测试是验证设计及装配质量的必要保证,通过测试系统可以实现安全性测试、功能测试和互联互通测试,并通过测试数据可以绘制曲线,分析讨论其主要参数[1-2]。应用虚拟仪器可使测试系统具有更高的效率和精度[3]。本文提出了一种过程监测方案,建立了一套完整的测试系统,并采用数据采集装置获取测试系统的数据,利用LabVIEW软件进行测试系统过程监测设计并进行数据分析,从而得出测试系统实际工况下的输出力、输入扭矩、润滑油温度及机械效率等参数。试验过程中对测试系统进行实时监测,保证了操作人员安全,缩短了测试周期,也可以实现耐久性、功能和互联互通等测试内容。

1 测试系统设计

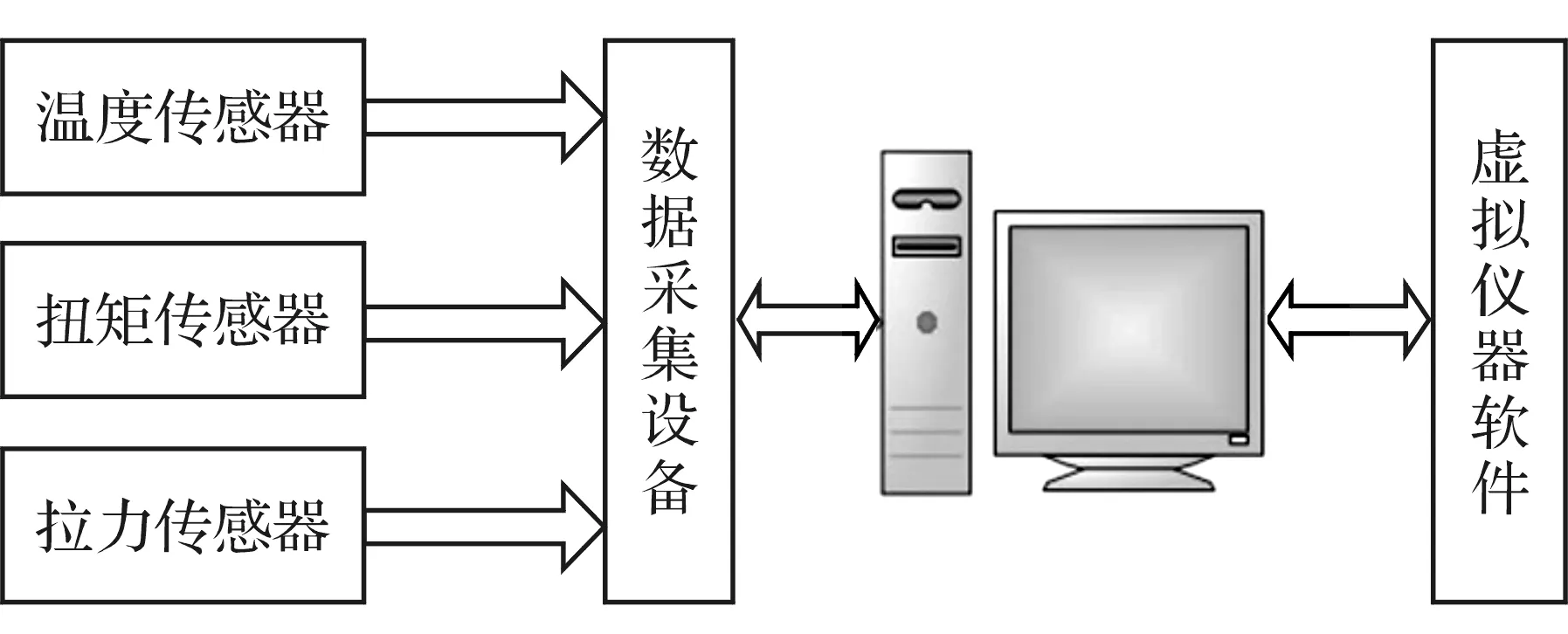

本测试系统主要测试传动连杆实时载荷、箱体内主要部件、润滑油温升以及多臂机输入转矩,因此拉力传感器和扭矩传感器分别安装在连杆组件上和多臂机输入轴上。通过与数据采集设备和计算机相连接,构成了测试系统的硬件设备。

多臂机在正常运转时能够平稳有序的执行相关动作,多臂机测试系统测试记录多臂机输入扭矩M、输出力F、箱体零件温度T等参数,并计算多臂机运行效率,与设计标准进行对比,以此来评价其传输性能。输入扭矩M是电子多臂机输入轴扭矩,通过安装在多臂机输入轴端的扭矩传感器来检测;输出力F是多臂机提综臂输出力大小,通过安装在提综臂连杆上的拉力传感器来检测,温度T是指多臂机运转时主要部件及润滑油的温度,用以衡量润滑效果及判断失效条件,由安装在箱体内部的温度传感器检测。

通过对输入扭矩、输出力进行测量,再结合摆臂的速度,根据机械效率计算公式η=Fv/p,可以计算多臂机工作效率。输入功率P可通过扭矩传感器测量得到的扭矩T及转速n计算得到,即T=9550p/n。

根据测试系统设计要求,整套多臂机测试系统包括传感器、数据采集设备、虚拟软件三部分组成,各个部分组成如图1所示。

图1 过程检测系统结构

在测试过程中,由温度传感器、扭矩传感器、拉力传感器监测的数据经过数据采集设备输入到计算机,再通过虚拟仪器软件设定的相应程序进行检测分析,从而实现对整个测试过程的实时监测和预警处理,保证整个过程有序进行。

2 测试系统硬件设计

多臂机性能测试台主要包括测试台架、测试电机、多臂机主体、连杆组件、载荷组件等,其装配关系如图2所示,测试系统实体如图3所示。测试台架上通过螺栓固定多臂机主体,测试电机也固定在测试台架上,并通过带轮与多臂机联接;多臂机提综臂与连杆组件紧固连接,连杆组件联接摆臂组件,摆臂组件固定在测试台架上。

1.测试台架,2.测试电机,3.条臂机主体,4.过杆组件,5.载荷组件

图3 测试系统实体

由设计理论分析及实测数据可知,输入功率为2200W;安全系数选择S=1,则输入安全扭矩为35N·m;提综臂输出力的仿真结果最大值为90kg;润滑油在多臂机稳定过程中最大值不超过70℃。力传感器选择上海隆旅电子科技有限公司生产的CFBLS拉力传感器,其S型外观适合提综臂连杆的安装设计,量程范围为0~300kg,精度为0.03%F·S,工作温度范围为-20~80℃,安全过载为150%F·S;温度测量传感器选用上沪电气公司生产的IRTP-200LS红外线温度传感器,测温范围为0~200℃,测温精度为2%,环境温度为0~50℃,响应时间为150ms,供电电压为24VDC,用于对润滑油的温度检测;扭矩传感器选择CYB-803S扭矩传感器,扭矩量程为0~150N·m,供电电压为15V,转速量程为0~1000r/min,精度为0.5%F·S,环境温度为-20~60℃,过载能力为150%F·S,扭矩传感器还可以测量实时转速。

3 基于LabVIEW的测试系统软件设计

LabVIEW是常用虚拟软件的图形化编程语言,用图标代替文本创建应用程序[4],具有开发简便、性能扩充性好、技术集成化高、自动化程度高等优点[5-6]。本研究采用LabVIEW软件以实现对测试系统的过程监测设计。

测试系统监测分析流程如图4所示。实际操作中,由传感器测量的信号在采集后作为输入信号,在虚拟软件里进行诸如放大滤波等一系列处理,然后进行分析。分析内容包括值域判定、均值求解、警戒预警、频域信号周期分析等,分析结果显示在面板上。最后结合已知条件求解传动效率。

图4 监测分析功能流程

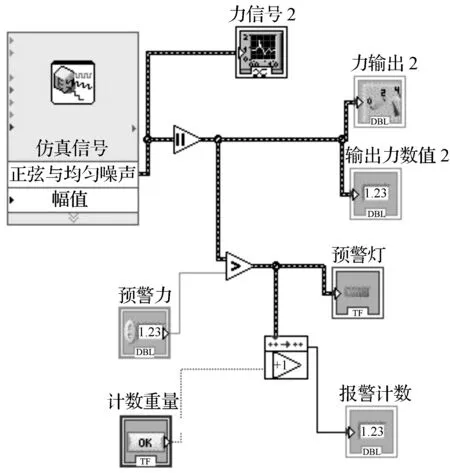

3.1 输出力监测程序设计

根据CFBLS拉力传感器信号类型选择LabVIEW的仿真信号模块;根据实际输出力信号类型,设置输出力信号为正弦波,并在仿真信号内添加均匀白噪声,以模拟拉力变化信号。通过添加数值显示控件、文本输入及显示模块等实现设计组件的各个功能[7]。具体功能流程及软件设计程序如图5、图6所示。

图5 输出力信号处理流程

图6 输出力信号VI程序

根据实际工况下输出力仿真分析,输出力最大值为90kg,因此设定预警值为90kg,通过载荷信号的程序设计,连接如图6所示,可实现输出载荷信号的波形显示,输出载荷数值的实时纪录,以及实现对提综臂受载荷的实时监测等功能。

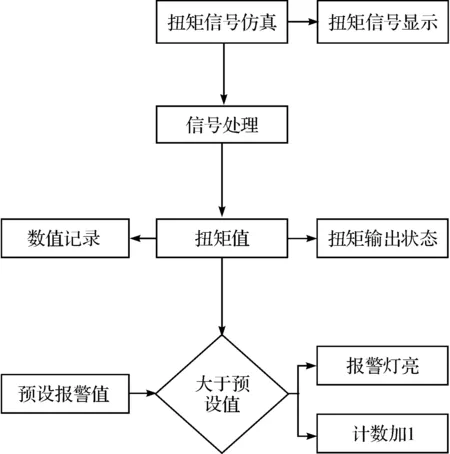

3.2 输入扭矩监测程序设计

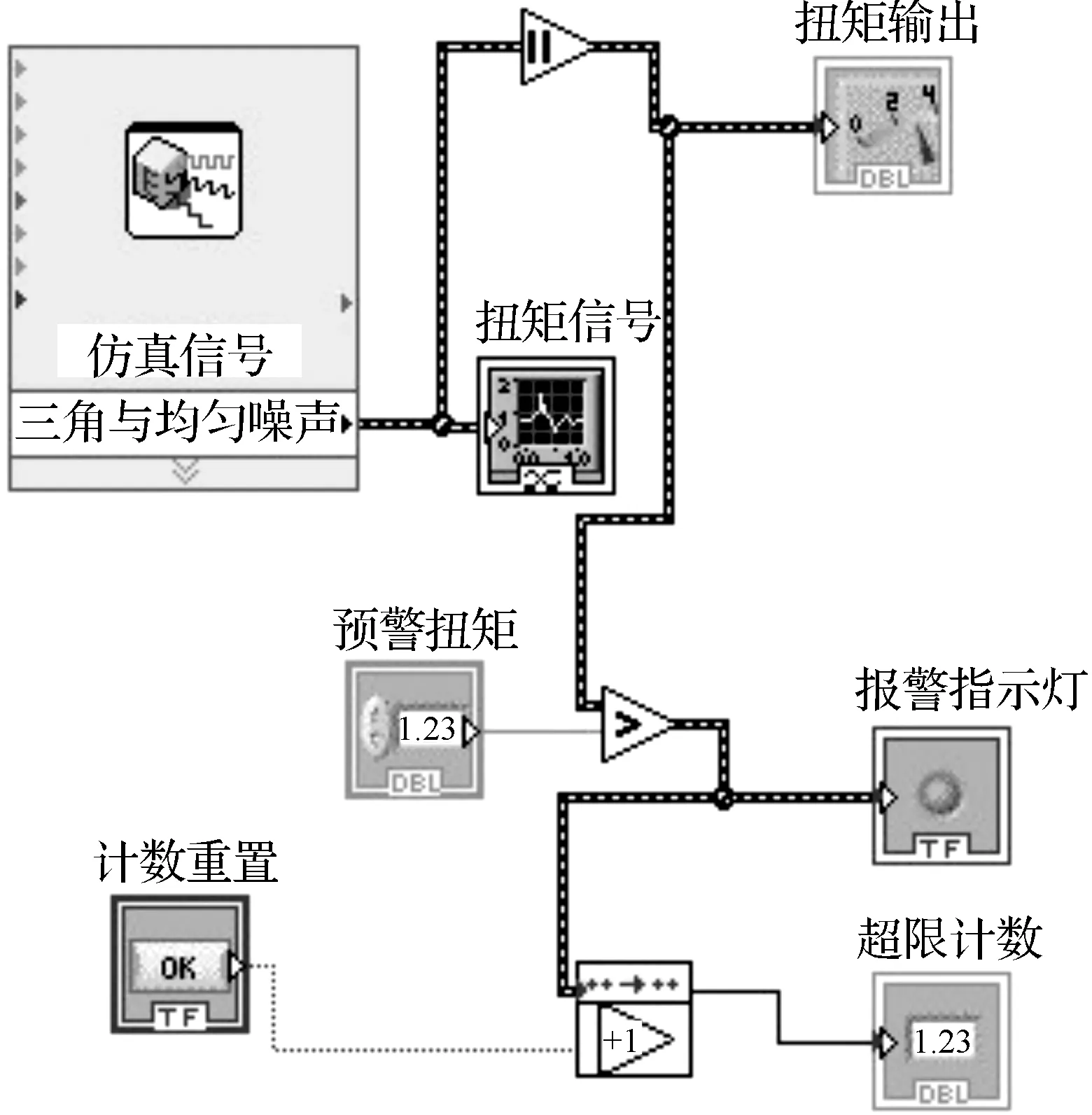

根据选择的CYB-803S扭矩传感器,选择LabVIEW的仿真信号模块,根据实际输入扭矩信号类型,设置输入扭矩信号为三角波,并在仿真信号内添加均匀白噪声,以模拟输入扭矩信号。通过添加数值显示控件、文本输入模块等实现各个组件的功能。具体功能流程和软件设计程序如图7、图8所示。

图7 输入扭矩信号功能流程

图8 输入扭矩信号VI程序

按图8所示程序图连接各个功能控件,根据设计要求最大安全输入扭矩为35N·m,将预警值设定为35N·m,以此实现输入扭矩信号波形显示,扭矩值变化动态实时反映,并对电机的输入扭矩进行实时检测,判断输入扭矩是否在合理变化范围内等功能。

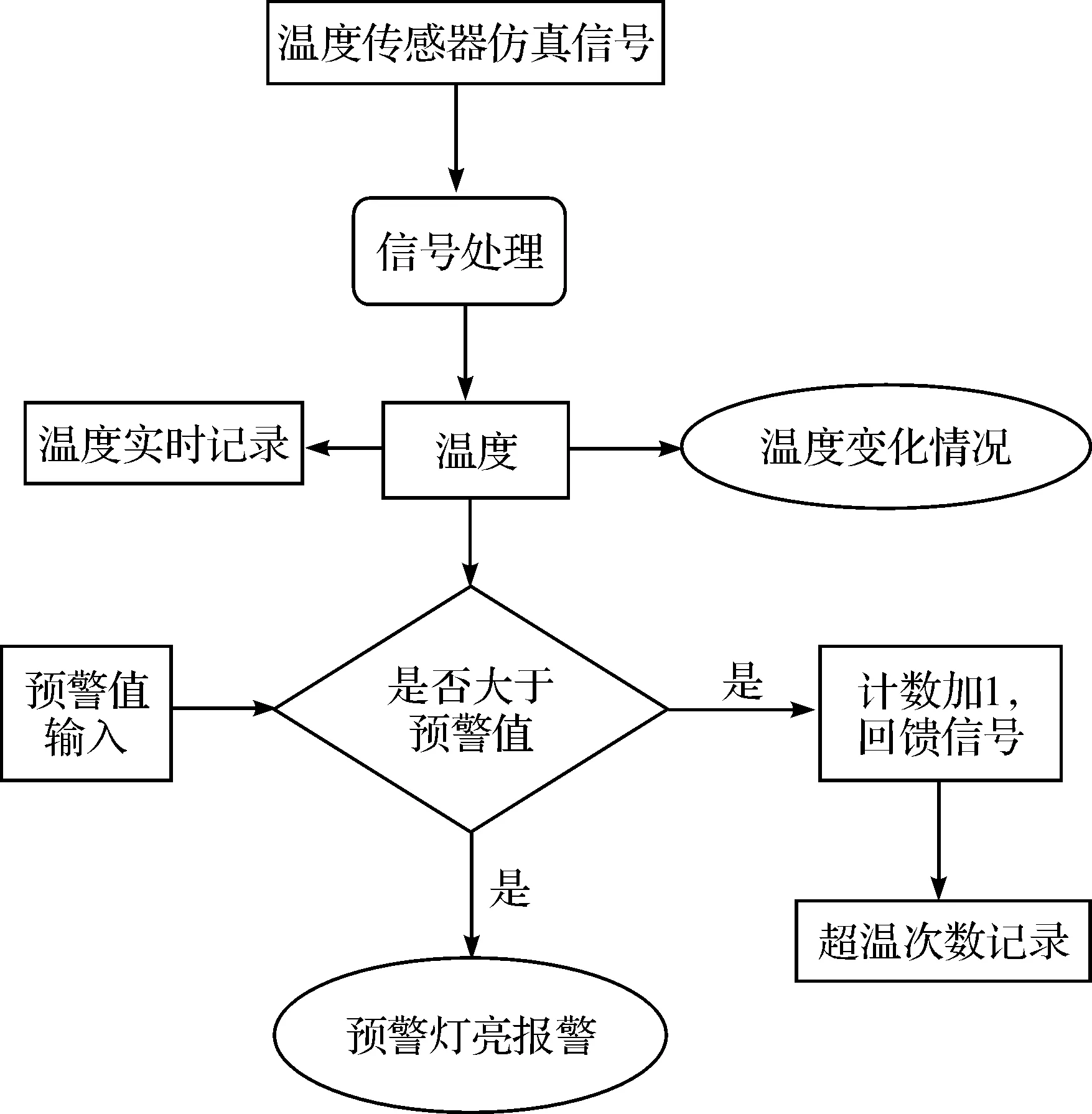

3.3 温度监测程序设计

根据选择的IRTP-200LS红外线温度传感器,选择LabVIEW仿真信号模块,根据实际温度测量数据,设定温度信号波形为直线,并在仿真信号内添加均匀白噪声,以模拟零件表面温度变化信号。通过添加数值显示控件、文本输入模块、文本显示模块等实现各个组件的功能。具体功能流程和软件设计程序如图9、图10所示。

图9 温度信号功能流程

图10 温度信号VI程序

根据多臂机所使用的润滑油失效最大值测量及内部零件性能耐温分析,将预警温度值设定为66℃,根据所设计的温度检测程序,可以实现温度信号动态显示,温度实时记录,根据机器工作情况设置最高温限,记录超温次数等功能。

3.4 程序主界面设计

根据各个流程图的设计及VI程序软件设计,完成了多臂机测试系统软件设计工作。该软件程序主界面如图11所示。

测试时,首先设置电机转速,在不同转速下测试多臂机运行工况,设定测试时间区间,记录此区间内传感器信号输出,采集信号并保存。按输入扭矩、输出载荷、电机转速等实时参数确定多臂机机械效率。通过改变转速大小来分别记录结果并比较结果,确定多臂机运转的合理转速,各参数超预警值时报警。观察当测试电机转速分别在200、400r/min和600r/min三个数值下多臂机工作情况并记录数据,根据实验数据计算机械效率,绘制效率曲线,找出多臂机在最大效率时工作的输入转速。并且通过对不同转速下的机械工作情况进行记录观察,实现对电子多臂机工作情况全面监测。对出现过高的输入扭矩、输出载荷和超温情况给予及时的排查分析,并在此基础上对多臂机运转过程可能出现的不稳定情况予以改进设计。

4 结 论

本文设计了一种3620旋转式电子多臂机性能测试系统,提出了一种过程监测试验方案,将测试系统用数据采集装置与计算机相连,利用虚拟仪器软件LabVIEW进行采集数据的分析处理,从而确定多臂机机械效率,并在耐久性试验过程中实现对工作过程的实时监测,从而实现耐久性、功能等测试要求。由于研发进度的限制,本研究只通过信号模拟进行了输入扭矩、输出力及箱体内润滑油温度的监测程序设计。在今后硬件条件满足情况下,只需将仿真信号替换成研华DAQ-NAVI模块并在此基础上对设计的程序简单设定即可。本文研究在模拟信号的基础上证实了方案可行性,对多臂机的量产具有一定的指导价值。

图11 测试系统软件主界面

[1] 季学胜,唐 涛.CTCS-3级列车运行控制系统综合测试平台研究[J].铁道通信信号,2007,7(7):1-3.

[2] 张秋勇.2660型旋转式电子多臂机测试与分析[J].丝绸技术,1999,7(1):8-11.

[3] 姜阔胜,梁应选,杨明亮.虚拟仪器在机械传动试验台扭矩测量中的应用[J].陕西理工学院学报,2008,12(4):1-5.

[4] Lipovszki G, Aradi P. Simulating complex systems and processes in LabVIEW[J]. Journal of Mathematical Sciences, 2006, 132(5): 629-636.

[5] 邹世明,张祥明.基于LabVIEW的电机振动信号分析[J].河南科技:上半月,2013(6):89-89.

[6] 吕妙莉,王 英,王 宁,等.基于LabVIEW的海底沉积物超声检测系统信号处理[J].浙江理工大学学报,2012,29(6):827-832.

[7] 杨乐平.Labview高级程序设计[M].北京:清华大学出版社,2003.

(责任编辑:康 锋)

Research on 3620 Rotary Electronic Dobby Test Based on LabVIEW

SHENYi,YANGMing,DENGWenjun

(Zhejiang Province Key Laboratory of Modern Textile Machinery Technology,Zhejiang Sci-Tech University, Hangzhou 310018, China)

Based on the 3620 rotary electronic dobby which is developed by Hequn Company in Xinchang, Zhejiang, we design a dobby test system, establish test board model through Pro-E software and set up rotary electronic dobby function test board. Besides, a feasible plan to test dobby load, torque and mechanical efficiency is proposed. Output load, input torque and temperature of lubricating oil in the box are measured through installing the sensor. Besides, software process is designed on LabVIEW platform to monitor the test. This study can provide certain guidance for mass production of dobby.

LabVIEW; rotary electronic dobby; function test

2014-11-10

沈 毅(1963—),男,浙江杭州人,教授,硕士,主要从事机械设计及理论、CAD及运动仿真方面的研究。

TS103.133;TH112.2

A

1009-265X(2015)04-0024-05