干法乙炔装置运行参数优化及应用研究

2015-06-15邹泽平

邹泽平

(重庆长寿捷圆化工有限公司,重庆 长寿401220)

1 前言

原湿法乙炔生产存在工业水消耗量大、电石渣浆处理费用高、湿法电石渣综合利用难度大、电石渣清液回用产生新的污染等问题。重庆长寿捷圆化工有限公司于2008 年3 月开始建设干法乙炔装置代替原湿法乙炔装置,装置建成运行后发现存在以下缺陷。

(1)电石的水解率未达到99.5%,即电石未完全反应;

(2)干法乙炔装置洗涤罐的乙炔气出管容易堵塞,需要频繁停车清理,发生器不能连续运行;

(3)缓冲料仓的顶部经过取样分析发现乙炔浓度时有超过其爆炸极限下限,容易在供料系统发生安全事故。

针对以上3 方面的缺陷,从干法乙炔工艺、电石反应机理、设备结构等方面进行了研究分析,提出相应措施,保证装置安全、稳定、长周期连续运行。

2 运行参数的研究及工艺、设备优化与应用

2.1 提高电石水解率的研究与应用

干法乙炔装置其发生器内的电石是否水解彻底是干法乙炔工艺成功的关键。该干法乙炔装置最初建成后在运行过程中常出现电石水解率低于99.5%,存在电石未反应完全现象,并且从PLC 控制程序里得知,电石反应时间为11 min。经过分析,电石水解率的高低与电石在发生器内的反应时间以及电石表面更新情况有关,同样生产能力的装置,其他条件相同时,反应时间越长,水解越彻底;电石表面更新越充分,水解越彻底。因此从这两个主要原因进行研究及分析。

2.1.1 电石反应时间的研究

2.1.1.1 电石与水蒸气反应机理的研究

在实际生产中干法乙炔发生器中电石颗粒与雾化水进行反应只有在最上面一层,而二层到六层全是电石颗粒与水蒸气进行反应,故以水蒸气为重点研究完全反应需要的时间。

2.1.1.2 电石与水蒸气反应动力学方程的建立

(1)动力学模型的选取

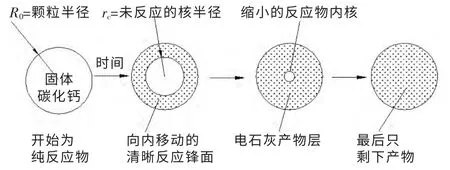

电石与水蒸气反应属于气固相非催化反应,随着反应的进行,颗粒半径逐渐减小直至消失,反应产物或呈气态溢出,或呈固态脱落。适用于这类反应机理的理论为反应—扩散过程理论;适用于该类反应的模型为缩核动力学模型。从干法乙炔发生器的结构图中可知:电石颗粒从最上面一层按照“S”路线下到最下面一层,乙炔气(夹带一定的水蒸气)最终从顶部溢出发生器;电石颗粒表面已经反应生成的固态氢氧化钙脱落方式有:发生器的每层耙齿的作用,电石颗粒与气相逆行产生阻力的作用。因此该反应是固体产物脱落,气体反应物可直接到达反应区表面(根据实际计算该发生器内的电石厚度在25 mm左右)。电石与水蒸气反应是快速反应,其反应区较薄,在固体颗粒内的一个薄层中进行,固体颗粒被反应区分隔成两部分:一部分是已经反应的产物层,即氢氧化钙灰层,另一部分是未反应的内核,这时反应区将缩小为一个面,气体反应物一接触未反应的固体即被消耗掉,此时反应面上的气相反应物的浓度为零;发生器内的某些电石颗粒表面即使未及时更新(存在包裹现象),反应产物氢氧化钙灰层是多孔的,而未反应核(碳化钙)是无孔的,但此时反应面上气相反应物的浓度不一定为零;这两种情况都可用缩核动力学模型处理。由于电石颗粒实际使用中属于不规则的球形,但是为了方便计算,可认为近似球形,电石颗粒与水蒸气反应的缩核动力学模型见图1。

图1 电石颗粒与水蒸气反应的缩核动力学模型

(2)动力学方程的建立

电石与水蒸气反应的化学方程式:

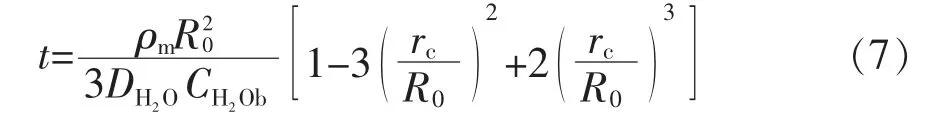

其反应为气固相非催化反应,反应主要考虑水蒸气通过灰层扩散(氢氧化钙灰层包裹起主导作用)到未反应核表面进行连续反应。在反应过程中,气相反应物水蒸气和反应面都在向球形离子的中心移动(即反应核逐渐缩小),但水蒸气的传递速度比反应面的移动速度快得多,因此在某一微小时间间隔内,可以近似地把反应面看成是静止的,故在这一时间间隔内,水蒸气的传递速率可看成是恒定的。对于气相组分水蒸气的反应速率用其在一微小时间间隔内,电石颗粒半径的变化对水蒸气浓度的变化来表达,则有:

式中:DH2O为水蒸气扩散系数;

NH2O为水蒸气物质的量,mol;

cH2O为水蒸气的摩尔浓度,mol/m3,由于水蒸气过量,则浓度恒定为26.35 mol/m3(表压力为5 kPa)。

r 为电石颗粒的半径,m,该发生器电石的半径平均为2×10-3m。

对于固体碳化钙,其摩尔密度为ρm(ρm=3.44×104 mol/m3),由于碳化钙的减少表现为核的缩小,故碳化钙的反应速率可表示为(即碳化钙的反应速率用电石颗粒的半径对时间的微分进行表达):

式中:rc为未反应的核半径,m;

NCaC2为碳化钙物质的量,mol。

根据化学计量关系,则有:

利用边值条件:r=R0处CH2O=CH2Ob

r=rc处CH2O=0

对式(2)进行积分得:

将(3)代入(4)然后代入(5),并利用t=0 时rc=R0可得

积分后有:

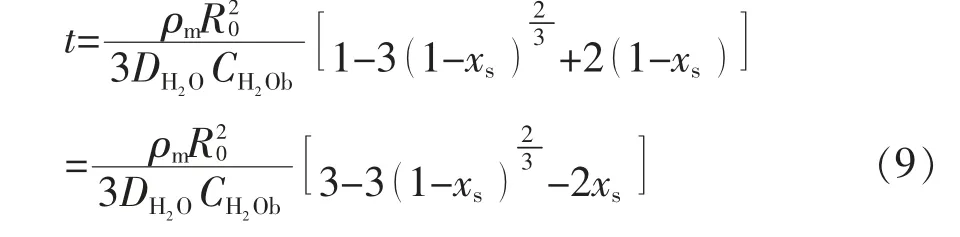

固相组分碳化钙的转化率xs可以定义为:

则电石颗粒在该过程全部反应完毕所需的时间(此时xs=1,即转化率为100%):

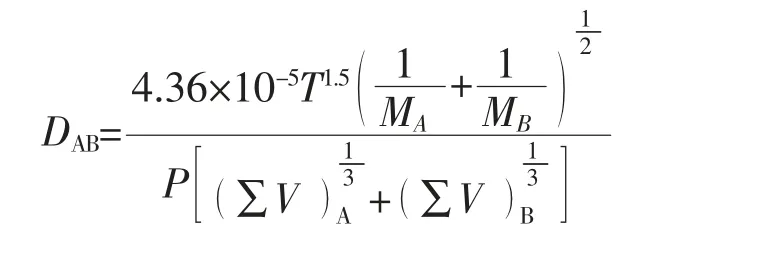

在(10)方程式中DH2O为水蒸气分之扩散系数,由双组分气体分之扩散系数经验公式,引用吉利兰Gillilane(1934 年)半经验公式(DH2O表示水蒸气在乙炔中的扩散系数):

式中:DAB—组分A 在组分B 中的分子扩散系数;

MA和MB分别—物质A 和B 的摩尔质量,kg/mol;P—系统总压力,Pa;

T—绝对温度,℃;

(∑V)A和(∑V)B为物质A 和B 的体积百分比。

2.1.1.3 电石与水蒸气完全反应时间计算

根据设备提供商提供的干法乙炔装置的工艺参数及安全指标:反应温度平均控制在110 ℃,压力平均为1.06×105Pa;(∑V)A=0.75,(∑V)B=0.25,所以:

将DH2O代入式10 求出反应温度110 ℃,电石完全反应的时间16 min。从以上理论计算可知,电石分布厚度在25 mm 左右时完全反应需要的时间是16 min,而该发生器是由6 层分布盘组成,电石在每层盘上停留时间约为1.8 min,因此总的反应时间为6×1.8=10.8(mm)(约为11 min)与理论计算出的所需时间相差5 min,显然电石完全反应时间不够,应该增加反应时间,才能确保电石完全反应。

2.1.1.4 运行参数的调整

根据以上研究及分析比较在2009 年3 月2 日调整了发生器两个运行参数:(1)电石分布厚度由25 mm 调整为20 mm(折算为电石进料量由7.5 t/h调整为6 t/h);(2)将发生器搅拌电流低线由原来的20 A 提高到23 A,达到提高排渣料位;同时缩短排渣时间,减少排渣频次,增加排渣取样频次。 最终达到电石在发生器内的停留时间由11 min 调整为16 min 的目的。

2.1.2 电石表面及时更新状况的研究分析

(1)现状分析

发生器内的电石及时更新主要是依靠其搅拌上的耙齿对其进行不断翻滚和推移,原发生器的第一层耙齿是双齿连扳容易造成氢氧化钙将耙齿包裹或粘接,致使盘上电石分布不均,电石表面更新不及时,反应不完全。单台发生器连续运行的时间较短,每月需要定期清理其耙齿,并且清理难度大、耗时长,因此需要对其进行改进。

(2)技术改造

为了解决耙齿被包裹、清理困难、清理耗时长的问题,经过分析其原因,必须增大转动部位的面积,减少固定部位的面积,该发生器是耙齿固定的,布料盘是转动的,则将耙齿的面积缩小一倍(改为单齿独立)就能达到减少耙齿被包裹的目的,这样有利于电石完全反应。在2009 年2 月对耙齿进行了改造,具体改造情况见图2。

2.1.3 干法乙炔发生器改进后电石水解率效果评价

经过研究分析(在实际生产中调整了电石完全反应的时间)和发生器结构改进,电石水解效果明显好转(也验证了反应时间的正确性),经过调整运行参数和改进设备结构,其平均水解率达到99.5%,达到设计目标。

图2 干法发生器改造对比图

2.2 乙炔洗涤工艺的改进

(1)现状分析

干法乙炔发生过程中的乙炔夹带一定量的电石渣浮尘,需在洗涤罐中洗涤除尘,如果夹带的电石渣灰不能洗干净,则容易堵塞乙炔气出管,故气相洗涤管道是气体洗涤的关键。原装置乙炔气与洗涤水并流运行,洗涤效果较差,管道堵塞严重,只能连续运行3~5 天,必须对其进行改造。

(2)洗涤工艺改进

原装置的洗涤工艺是并流运行,从传质角度分析应该将乙炔气与洗涤水改为逆流运行,其改造前后对比图见图3。

图3 洗涤水罐洗涤方式改造前后对比图

(3)改进后的效果

从改造后的运行情况看,能够连续运行一年以上的时间,自从改造从未发现乙炔气管有堵塞现象;其效果非常好。

2.3 缓冲料仓的顶部乙炔浓度时有超标的原因分析和改进措施

2.3.1 运行参数的调整及正水封的改造

干法乙炔装置从2009 年3 月运行后发现缓冲料仓顶部存在乙炔气体, 并且浓度时有超过2.3%(体积比),最初认为是供料系统中电石风化或输送电石过程中夹带的乙炔, 于是加大供料系统的氮气用量对其进行长时间置换, 使其乙炔浓度降低到2.3%以下,同时严格检查输送电石的质量,经过一周的监控, 不仅没有降低缓冲料仓中的乙炔浓度,而且消耗了大量的氮气,没有解决实质性的问题,随后分析确定是乙炔发生器内的乙炔串入缓冲仓,因此首先提高缓冲仓的料位,并在缓冲仓与发生器之间增加温度计进行监控;然后降低发生器的本体压力(由原来的6~9 kPa,降到5~7 kPa),将正水封液面降低180 mm(在2010 年7 月大修期间将正水封的插入管焊割180 mm),达到降低本体压力的目的,调整前后对比图见图4。

图4 调整本体压力及增高料位运行对比图

2.3.2 改造后缓冲仓顶部乙炔浓度数据对比表

经过调整参数和改造设备后,连续观察近一年时间,运行效果都很理想,确保了装置的正常运行。

3 结论

通过对干法乙炔工艺的关键参数、重要设备的研究和分析,为干法乙炔发生器(主要附件包括洗涤罐和缓冲仓)的改造提供了理论数据。

通过对干法乙炔装置主体设备(发生器、洗涤罐、正水封、缓冲仓等)的局部改进以及对主要运行参数(电石反应时间在同等条件最佳控制在16 min、发生器的压力最佳控制在5 kPa、缓冲料仓的料位控制在高位或满仓)进行优化调整,确保了干法乙炔工艺安全、平稳、连续运行。

[1]李耀文,杨秀岭.干法乙炔生产工艺介绍.聚氯乙烯,2007.(8):38.

[2]朱开宏,袁渭康.化学反应工程分析.北京:高等教育出版社,2002.

[3]北京瑞思达有限公司.干式乙炔发生器.中国专利:2839280Y,2007-03.

[4]深圳市冠恒通科技发展有限公司.干式乙炔发生装置,2008.03.