膜极距离子膜电解槽的应用和效果评价

2015-06-15李得银

李得银

(天原集团海丰和锐有限公司,四川 宜宾644004)

天原集团海丰和锐有限公司氯碱厂现有离子膜装置能力36 万t/a,其中I 期2007 年投产,8 台高电流密度电解槽;II 期于2012 年2 月投产,采用北化机NBZ-2.7 膜极距复极式电解槽,共8 台电解槽,每台槽由156 个单元槽组成,采用双头挤压,一对一配置整流,设计电流密度6 kA/m2。截止目前该装置实现了长周期、安全、平稳、高效运行。

1 膜极距高电流密度电解槽的原理和结构

膜极距单元槽的阳极和普通高电流密度电解槽一样,主要区别在于阴极.其阴极由集电板、弹性体和极网组成,集电板是和电槽阴极网一样的镍拉网,但没有活性涂层;弹性体是一种镍材的、近似清洁球一样的材料;极网是由直径为0.2 mm 的镍丝编织成的,带有特殊涂层的,且经过特殊加工表面光滑的网。极网用镍条固定在槽框上,且可拆卸。因此,电解槽阴极不但外凸且具有弹性,所以安装后,阴极、离子交换膜、阳极处于紧贴状态,实际的电极距离只有离子交换膜的厚度。从而将电极间的距离降至最小,通过降低电解槽阴极侧溶液电压降,从而达到节能降耗的效果。

2 膜极距电解槽的应用

该公司I、II 期离子膜装置在工艺技术、操作、控制、人员配置等方面基本相似,针对膜极距电解槽的工艺和结构特点,实际运行过程中与高电密电解槽相比存在以下差异。

2.1 盐水质量

该公司使用固盐和卤水进行化盐,其中卤水占32%左右。膜极距电解槽相对有极距电解槽而言,对于二次盐水质量指标的要求更加苛刻,若不合格的盐水进入电槽会造成不可逆损坏,因此对生产过程控制的要求更高更严。但在生产过程中存在原料质量不稳定、在线监控手段缺乏等问题,对于原盐采取每车抽检微量元素如碘、钙、镁、铁等,只要超标坚决退货;对于二次精制树脂塔和进槽盐水加强质检分析和自检分析的频次和质量,质检每天对树脂塔前后塔进行钙、镁、铁等的常规分析,同时每月进行一次全分析。现在该公司二次盐水钙、镁含量基本控制在10×10-9以下。

2.2 电解槽温度控制

电解过程中最佳槽温一般控制在85~90 ℃,在此范围内温度的上升会使膜的孔隙增大,有助于提高膜的电导率,降低槽电压,同时有助于提高电解液的电导率,降低溶液的电压降。但若槽温超过90 ℃,则导致槽内气液比增加,使电压上升,同时因电解液趋向沸腾,加速膜性能的恶化。考虑到温度对新胶垫的影响以及该公司对膜极距电解生产技术还不成熟,槽温基本控制在85 ℃左右,较高电密电解槽低3 ℃左右;二次精制盐水温度仍控制在65 ℃。

2.3 电解槽气相压力控制

由于膜极距电解槽的离子膜与阳极和阴极贴在一起,而阴极网又比较粗糙,对阳极室和阴极室压力及压差的平稳运行提出了更高的要求。如果压力和压差不稳定,就可能对离子膜造成机械损伤,出现针孔或使极网击穿,而影响离子膜性能和电槽。北化机推荐气体运行压力为氯气20 kPa,氢气24 kPa,为防止系统联锁停车或其它意外停车时产生较大的反向压差,造成电解槽及膜的损伤,该公司氢、氯气压力控制的较低,氢气压力控制在10 kPa 左右,压差控制在4 kPa 左右。

2.4 碱液和淡盐水循环槽液位高位处理

通常碱液和淡盐水循环槽液位高高报警时要连锁打开KV270 和KV260,后将物料排放到阴极和阳极液排放槽中,因为这两个阀门基本不用,有可能锈蚀在事故状态下存在动作不灵敏或不能正常打开的情况,很难保证在系统正常运行时,对其进行日常的维护保养等。通过优化取消KV270 和KV260,在淡盐水槽和循环碱槽设置溢流口与对应的阀内水封相连通,这样在发生碱液或淡盐水槽液位高高时通过溢流,流入水封后再溢流到排放槽中。这样既保证了循环槽的液位,也保护了阀内气相压力的稳定,还减少了因设备故障带来的系统不稳定性及设备维护费用的降低。

2.5 进槽盐水加酸的问题

向阳极液中加入高纯盐酸,可以除去反渗过来的氢氧根离子,减少阳极上析出的氯消耗,还可以降低氯中含氧量,从而提高阳极的电流效率,因此,很多厂家基本采用此方法。另外膜极距电槽由于单元槽内部结构变化,导致电槽内副反应加快,因此,更应该采用阳极液加酸来抑制副反应的发生。北化机也建议对电槽加酸,这样势必要求高纯盐酸的质量一定要稳定,但是该公司高纯盐酸的质量不是很稳定,钙、镁、铁时常超标,若这样的高纯酸进入电槽必对离子膜造成毁灭性的破坏,故一直未采用进槽盐水加酸,只是将部分淡盐水返回进槽盐水中。另外就是长期开启氯酸盐分解装置, 通常进槽盐水中的NaClO3控制在4.5 g/L 左右时,出槽盐水中的含量约为6.5 g/L 左右。

2.6 气相湍流明显

当运行电流较高时单元槽气液出口发生湍流现象,由于阴极侧氢气为无色气体故无法观测到这一现象,但在阳极出口明显看到淡黄色的流体会一股一股的喷流而出。这种现象的存在除进口物料管可能堵塞以外,也是由于电解槽内部的气液分离不均和导流不及时引起的,也就是说电槽内部的结构导致的。遇到这种情况发生时要适当降低气相压力或者降低负荷运行,若仍存在该现象则需停车检修。

2.7 注重胶垫的安装

NBZ-2.7 型电解槽的单元槽垫片采用EPDM 橡胶,较高电流密度电解槽垫片厚。垫片的粘贴应严格按照操作手册要求或安装指导人员的指导进行。如果阳极垫片的位置比阴极垫片位置更凸出于电槽内,在阳极垫片的凸出部分,由于盐水循环不畅,离子膜容易产生水泡并加大了此处发生针孔几率。同时,如果阳极垫片进入槽内过多也容易加快游离氯对垫片腐蚀的速度。从该公司送到旭化成的离子膜和胶垫的分析报告看造成膜泄漏的主要原因就是由于胶垫粘贴时过多的靠到槽框内侧,导致胶垫腐蚀连带阴极顶部网面腐蚀后部分碱液进入阳极,在膜内出现盐泡。

在初始开车电槽升温时,在温度及挤压机挤压力的作用下,新垫片产生蠕变量较大,如果垫片粘贴不牢固就会产生垫片外滑的可能,因此用新垫片开车时应注意缓慢匀速升温,有利于垫片受热后均匀缓慢变形。该公司新换胶垫时,则稳定电流6 kA 运行48 h 后,再以2 小时每1 kA 升负荷,直至预期负荷。

3 膜极距电解槽应用的效果评价

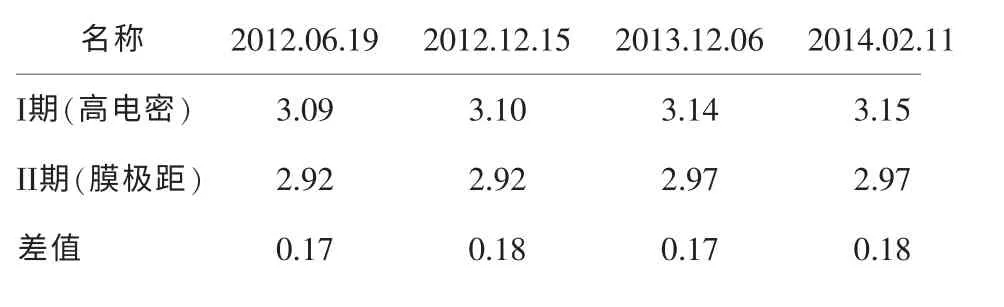

Ⅱ期离子膜装置自开车后基本以高负荷运行,电流通常在12.5~14.9 kA 之间。相比高电密自然循环槽膜极距电解槽在增产降耗方面优势突出。膜极距电解槽与高电密电解槽槽电压对比表见表1。

表1 膜极距电解槽与高电密电解槽槽电压对比表(12.5 kA) V

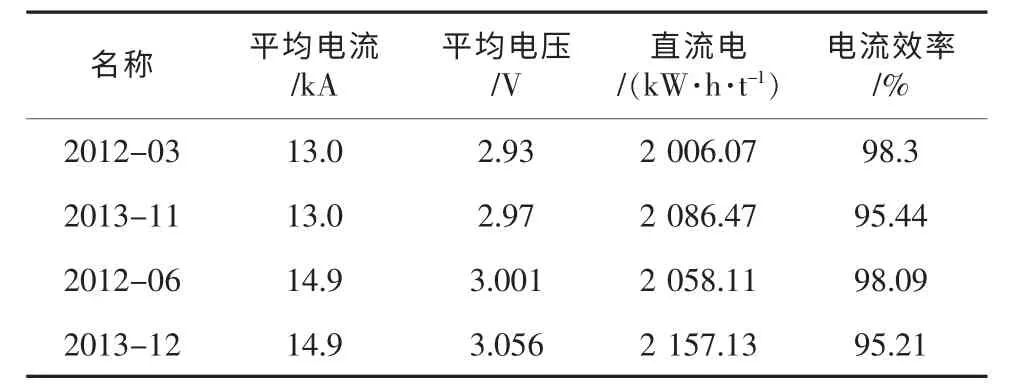

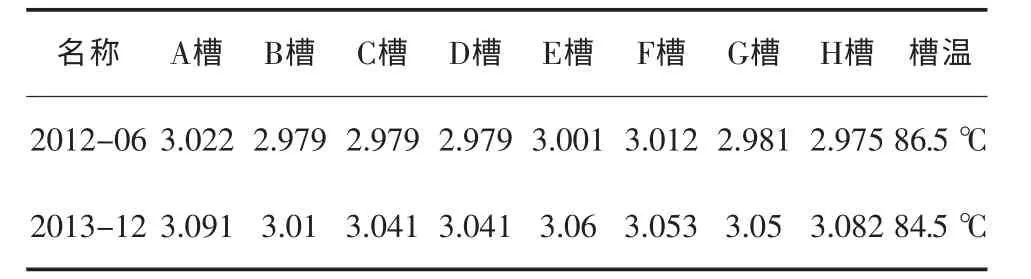

膜极距单元槽槽电压较有极距单元槽具有明显的优势。膜极距电槽在高负荷时能较好地体现其增产降耗的效果,Ⅱ期电槽运行3 个月后进行72 h 性能考核时,运行电流14.9 kA,单元槽平均电压3.00 V。在相同电流密度(12.5 kA)下运行,膜极距槽压比高电密槽电压降低0.15~0.21 V(平均0.18 V),相应吨碱电耗节约105~147 kW·h(平均126 kW·h),并且运行电流越高优势越明显,有效降低了生产成本。膜极距电解槽开车初期2012 年与2013 年直流电耗对比表见表2,槽电压与运行时间变化的对比表见表3。

膜极距电槽在高负荷时能较好地体现其增产降耗的效果,经过2 年的运行,其电槽性能指标呈现出下降的趋势。在电流14.9 kA 时,电流效率由投产时的98.3%下降至现在的95.2%左右;单元槽槽电压由当初的3.0 V 上升到3.06 V 左右;直流电耗同比上涨近100 kW·h,目前已达到2 160 kW·h/t。14.9 kA运行时的单元槽槽电压与高电密电解槽在11.5 kA时的相近,说明膜极距电解槽在高负荷运行下经济指标优于普通高电密电解槽。

表2 膜极距电解槽开车初期2012年与2013年直流电耗对比表

表3 膜极距电解槽槽电压与运行时间变化的对比表(14.9 kA)V

4 存在的问题

4.1 运行系统稳定性较差

该公司自备电厂能满足现有用电负荷,故公司各装置系统均采用孤网送电,未从国家电网取电。同时由于该公司产业链较长,各装置间采用连锁控制,这样就对装置的稳定性提出了很高的要求,但是在实际生产中系统连锁停车较频繁,对电槽安全平稳运行带来很大的不确定性。

4.2 因热电及其他原因,电解装置紧急停车次数较多

为不影响公司大系统尽快成功复车,必须要减少电解装置开车时间,故在短期停车期间 (2 天以内)未进行排槽处理,一直保持循环状态,期间极化整流装置处于投运状态。这样做对电槽涂层和膜的伤害程度还待观察。

5 结论

通过2 年的运行,在保证原辅料指标正常和系统运行稳定的前提下,膜极距离子膜电解技术节能效果很明显,其次该技术符合国家环保节能清洁生产、节能降耗的产业政策,为公司创造了较好的经济效益,在市场竞争中赢得了先机。同时,该公司虽有高电密电解槽运行的技术和经验,但对于膜极距还是初次接触,尤其对于电槽后期运行还存在经验不足,还需提前预判,同时要加强与同行间的相互交流学习。