自动点火副产蒸汽二合一盐酸系统技改总结

2015-06-15何冠平王辛成

何冠平,王辛成

(山东铝业公司氯碱厂,山东 淄博255000)

山东铝业公司氯碱厂原有三合一盐酸生产系统配套一期6 万t/a 离子膜烧碱装置建设,于2005年7 月投入使用。该系统由1 开1 备2 套组成,每套主要由三合一石墨合成炉、降膜吸收塔、尾气吸收塔和酸水循环水力喷射抽空泵等组成。2008 年6 月,二期离子膜烧碱装置建成投产,烧碱生产能力扩大到15 万t/a,二期盐酸合成系统仅将一期盐酸中的一套设备产能扩大到90 t/d 31%HCl,另一套三合一炉作为备用,未进行扩能改造。2008 年开始的金融危机促使氯碱各企业加大节能减排技术改造工作力度,在此期间,山东铝业公司氯碱厂进行了膜法脱硝、引进旭化成零极距电解槽、氢气管道化外售和自动点火副产蒸汽盐酸合成等多项技术改造项目调研,并先后实施,取得了较好的安全、环保和经济效果。 自动点火副产蒸汽盐酸合成技术改造项目于2011 年8 月开始设计方案交流,2011 年11 月开始土建设计,2012 年6 月建成投产,二合一合成炉选用南通某石墨设备公司生产SZL-1100 型设备,配套上海某自控有限公司生产的自动点火装置,一次开车成功,本质安全环保水平明显提高,经济效益显著。

1 原三合一盐酸装置概况

1.1 原三合一盐酸生产及废气回收流程

原三合一盐酸生产及废气回收流程简图见图1。

图1 原三合一盐酸生产及废气回收流程简图

1.2 原三合一盐酸装置的生产运行情况

原三合一盐酸生产装置配套一期离子膜烧碱装置建设,用于平衡氯气液化产生的尾气,合成炉型号为SHL50,配有一级降膜吸收器,一级尾气吸收塔,吸收后的尾气经水力喷射泵抽入酸水循环罐。

配套该三合一盐酸合成系统,建设了专用循环水冷却系统,使用软化水进行循环冷却,冷却水设计流量300 m3/h。

二期离子膜烧碱装置扩建后, 烧碱产能达到15 万t/a, 配套将1 套三合一盐酸合成炉由SHL50型改为SHL90 型,同时,配套降膜吸收器和尾气吸收塔扩能,其他如循环水冷却系统、酸水循环泵、喷射泵没有进行改变,仍能够满足SHL90 型合成炉生产要求。

上述一期和二期三合一盐酸生产系统除能力不同外,其余完全相同。合成炉均采用上部手动点火方式。手动点火时,至少3 人配合操作,1 人在室内做好观察火焰和调节氯氢流量的准备,另2 人在室外负责点火后将着火的氢气软管插在三合一合成炉氢气引出管上并绑好,室内操作人员发现火焰立即调节氯气氢气流量,确认点火成功后,立即通知室外人员封炉门,防止氯气或氯化氢气体喷出。点火过程复杂且危险。

在正常生产过程中,人工观察火焰和“U”型水柱压力计,氯气液化尾气、氢气、吸收水和炉内压力均采用手动方式调节。操作人员时刻在炉顶操作室观察火焰,根据电解负荷的升降和液化尾气的压力等,随时调整氯气氢气吸收水流量,负责巡检的人员需根据要求及时调节酸水循环泵流量、水力喷射泵抽力,并及时测量盐酸比重计算浓度等。

原三合一盐酸装置的土建是4 层框架结构,炉顶操作室在三楼,并且该框架只安装了1 套楼梯。若发生危险,人员救援和自救非常困难。

原三合一盐酸装置的酸水循环水力喷射泵,对各盐酸储罐、盐酸装车等处的无组织排放盐酸气进行抽空,随着时间延长,酸水中盐酸浓度逐步增加,由于没有冷却措施,浓度小于20%时,即从排空口向外排放白色酸雾污染环境。另一方面,由于该部分酸浓度偏低,钙镁含量高,颜色发黄而成为废酸,需要单独储存销售,价格低。

原三合一盐酸装置由于工艺、操作以及设备本身等方面的原因,盐酸产品质量受到影响,特别是游离氯指标偏高,见表1。

表1 三合一盐酸产品质量指标与高纯盐酸标准(HG/T2778-2009)指标对比

原三合一盐酸生产系统上述人工操作劳动量大、危险性大、操作环境差以及存在环境污染、动力电耗高、燃烧热无法回收、产品品质低等情况,迫切需要改造。

2 自动点火副产蒸汽盐酸合成项目技改方案及优化

2.1 技改方案及优化

近几年,盐酸合成炉自动点火技术以及盐酸生产自动控制技术在中国氯碱行业得到大力推广,同时随着石墨科技水平的提高,耐压、耐温、防渗树脂以及石墨材料加工技术逐步提高,石墨合成炉用于副产蒸汽逐渐成熟,副产蒸汽压力越来越高,同时避免了钢管水冷壁副产蒸汽盐酸合成炉对氯化氢 (或盐酸)质量的影响。

本次技改方案要达到提高本质安全水平、提高产品质量和回收燃烧热副产蒸汽、提高经济效益等目的,方案主要内容如下。

2.1.1 项目产品方案及规模

本技改项目基于烧碱规模30 万t/a(目前实际规模18 万t/a)的液化尾气全部平衡,副产蒸汽可并入原有管网系统,装置既可以生产氯化氢气体产品也可以全部用于生产食品级盐酸。为此,选择副产蒸汽二合一合成炉,要求合成炉出口氯化氢压力5~10 kPa,为增加气体氯化氢产品品种做准备。 选用SZL-1100 型合成炉,每天可生产31%HCl 150 t。设备管道材质规格选型也都符合产品质量、蒸汽压力等方面的要求。

2.1.2 总图和设备布置优化

为便于安全管理、环保管理和生产运行等方面的集中管理,新二合一盐酸装置临近原三合一盐酸装置布置,为此需拆除老装置的氯气、氢气缓冲罐和酸水循环罐以及部分管架、电仪线缆桥架等。为同时解决老框架单楼梯问题,新框架增设楼梯,并要求新框架各层标高在满足设备安装的基础上与老框架各层标高尽量接近,以便将来两框架畅通巡检通道。

本次技改同时考虑将来再上同类装置时仪表气缓冲罐、氮气缓冲罐、氯气缓冲罐、氢气缓冲罐以及副产蒸汽锅炉给水罐、给水泵、吸收水管道等设备的共用,在设备能力、设备布置等方面一并进行了优化。

2.1.3 副产蒸汽压力和产量

目前,山东铝业公司氯碱厂所用蒸汽由自建的燃氢锅炉提供,使用压力0.3~0.6 MPa。从长远发展考虑,氯碱厂所处的盐化工工业园的蒸汽主要来自5 km 外的热电厂,用户端管网压力0.5~0.7 MPa。副产蒸汽二合一炉设计蒸汽压力0.4~1.4 MPa,符合使用要求。考虑到将来氯气市场不景气的情况下两套设备同时高负荷生产盐酸产品或氯化氢气体产品,蒸汽产量较大,用水量较大,总管设计方面要留有足够余量。

2.1.4 本质安全

该技改项目提高本质安全水平的主要措施是自动点火、小火控制、生产自动调节控制、报警连锁保护等。

自动点火采用上海某自控有限公司技术产品,主要由现场PLC 点火控制柜、点火枪、仪表空气和氮气、氢气自动阀及管路等组成。PLC 现场点火控制柜与DCS 系统连接,可实现在DCS 操作室远程点火。点火柜启动点火程序后,对氢气、空气点火管线自动进行氮气吹扫15 s,点火枪自动放电打火,同时点火专用管道系统的空气和氢气自动阀打开,遇火花着火。

自动点火完成,DCS 切换到小火控制,氯气、氢气主管线的旁路小口径(DN25)开关阀自动打开,经各自的调节阀,氯气氢气进入炉内遇点火枪火焰着火,小火运行。

小火运行确认,现场封炉门后,DCS 切换到提量生产自动控制系统,氯气氢气主管线开关阀打开,经各自调节阀调节氯氢合适比例,控制火焰正常并逐步提高氯气氢气流量和吸收水流量达到规定指标,确认运行正常,投入联锁。

报警连锁系统包括:氯气压力低低、氢气压力低低、吸收水流量低低、循环冷却水流量低低、仪表气压力低低、氮气压力低低、炉压高高、炉顶温度高高、闪蒸罐液位低低、火焰监测无信号等,一旦发生连锁,氯气开关阀和氢气开关阀立即关闭,而且氯气或氢气任何一个开关阀关闭,另一开关阀立即连锁关闭。上述连锁信号均设置报警,另外还设置蒸汽压力高报警等,以便及时提示,进行人为调节干预,避免不必要的连锁停车,提高设备运转率。

2.1.5 产品质量

提高产品质量的措施是要求合成炉、各级吸收器、尾气塔等设备的石墨、树脂材质达到生产食品级盐酸的要求,与氯化氢(或盐酸)介质接触的管道材质,较高温度部分采用钢衬聚四氟乙烯材质,低温部分采用饮用水级增强聚丙烯材质,吸收水采用纯水。

2.1.6 环境保护

原三合一盐酸生产装置尾气塔废气以及产品储罐、产品装车、产品取样等位置的废气,采用单独的酸水循环水力喷射泵抽空方式减少环境污染。由于酸水循环采用批次排出然后补水的方式,运行一段时间后酸水浓度温度升高,一方面造成喷射泵抽力明显下降,使排放点的废气无法抽走;另一方面,酸水循环罐的酸雾挥发从高处排空口开始排出,不符合环保要求。为解决这一问题,优化方案,设计连续运行得的尾气吸收系统,配套独立微型风机,吸收水连续加入,酸水连续用作产品酸吸收,可杜绝尾气超标。

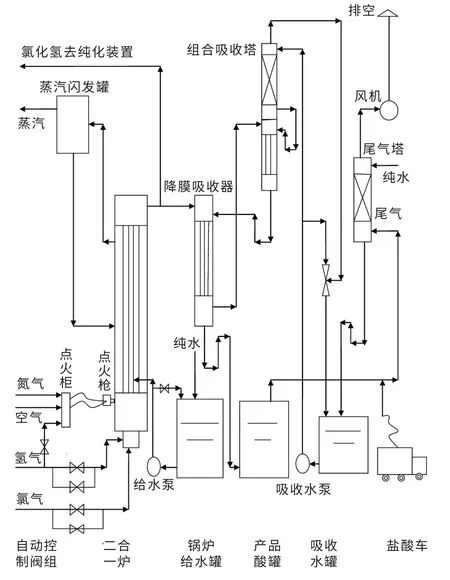

2.2 自动点火副产蒸汽二合一盐酸合成及废气回收

自动点火副产蒸汽二合一盐酸及废气回收工艺流程简图见图2。

3 统筹技改与生产,兼顾安全与效益

图2 自动点火副产蒸汽二合一盐酸及废气回收工艺流程简图

山东铝业公司氯碱厂目前没有氯气氢气下游产品,盐酸合成工序对氯碱系统运行的经济性至关重要。如果发生盐酸装置停产,氯气液化尾气只能临时排往次氯酸钠尾气处理系统,但该系统作为环保设施,不具备长期大量处理液化尾气的生产能力,起不到平衡生产的作用,氯气系统压力会很快升高,迫使电解系统尽快降低负荷,甚至全厂停产。不但严重影响氯碱装置运行的经济性,而且易发生安全环保事故。所以,自动点火副产蒸汽盐酸系统技术改造项目的施工,必须与生产运行统筹谋划,做到技改施工不影响生产运行,生产运行不耽误技改施工。

原盐酸系统的氢气缓冲罐、氯气缓冲罐、酸水循环罐、管架等占据技改项目空间,必须拆除或搬迁,而拆除或搬迁之前必须制作安装好可替代的适合新系统的同类设备,这些设备的设计、制造、土建基础等都要超前谋划实施并安装完毕,吹扫试压等测试合格处于备用状态后,利用盐酸合成炉停产的机会,一次完成附属设备管路旧的拆除和新的安装,使新的附属设备管路与原三合一炉组成过渡系统,暂时保持生产,待新装置土建框架完工,新合成炉系统安装投产后,再拆除原三合一系统。

统筹技改施工和生产运行两不耽误的关键是充分利用现有生产系统的计划检修机会,提前充分准备,及时实施在原系统开口、与新系统的合茬等工作。技改过程中,氯气、氢气、氮气、仪表空气以及吸收水、循环水、蒸汽等工艺管道和公用系统管道均利用小检修机会完成了合茬;电气系统则利用弹性生产低负荷阶段,切换动力设备,完成技改项目专用总开关安装;DCS 系统,提前完成新盐酸控制程序的组态,利用电解系统停车机会进行调试。各专业的施工管理,最大限度地降低了队员系统生产的影响。

施工安全管理方面。由于施工与生产交叉,现场狭小,且在易燃易爆场所环境内,危险性特别大。针对每天施工内容的不同,生产管理人员与施工管理人员共同辨识各类危险因素,向施工人员认真交底,针对性地实施安全措施,属地单位现场监护,及时协调,实现了全过程安全。

对技改与生产系统的统筹策划,科学组织,严细管理,实现了技术改造项目的顺利成功实施和生产系统的安全经济运行。

4 改造项目效果评价

自动点火副产蒸汽盐酸合成技术改造项目2011 年12 月开始土建施工,2012 年4 月主体设备二合一石墨合成炉吊装就位,随后进行管道、电器仪表安装和调试等工作,2012 年6 月投料试车,一次开车成功。

4.1 改造后的效果

技改项目实施后,实现了点火柜程控自动点火,小火运行、提量运行平稳后,氯气、氢气、吸收水设置自动调节,火焰监测器自动监火,同时采用火焰视频监控,技改方案确定的各项报警连锁投入使用,提高了本质安全水平,减轻了员工劳动强度。

实现了盐酸产品罐废气、装车废气、取样废气的连续回收,杜绝了酸水循环罐废气,减少了环境污染和设备腐蚀,显著改善了员工操作环境。

增加了气体氯化氢、食品添加剂盐酸等2 种产品规格,提高了盐酸产品质量,解决了原三合一盐酸产品游离氯偏高等问题,游离氯由30×10-6~60×10-6下降到10×10-6~20×10-6。二合一盐酸质量与食品添加剂盐酸国标对比,见表2。技改消除了酸水循环造成的废酸的产生,年减少废酸产量三百余吨,减少了企业经济损失。二合一技改盐酸质量与食品添加剂国标对比情况见表2。

表2 二合一技改盐酸质量与食品添加剂盐酸国标(GB1897-2008)对比 质量分数/%

(1)提高了盐酸生产能力,日产盐酸可达150 t,同时可生产氯化氢产品,对于氯气市场不景气时调节产品结构发挥了作用;

(2)实现了副产蒸汽,蒸汽压力满足管网要求,可达到0.4 MPa 以上,年产蒸汽1.7 万t,无税利润二百三十余万元(按每吨蒸汽含税160 元计)。

4.2 需要进一步改进的方面

(1)自动点火副产蒸汽二合一盐酸合成技术改造方案确定的氯气与氢气自动比例调节,由于山东铝业公司氯碱厂使用液化尾气,尾气中氯气和氧气的成份不太稳定,为防止发生意外,没有实施,仍采用根据火焰情况、炉压变化等,调节自动阀开关度来调节流量,待掌握充足的数据后再实施串级比例调节。

(2)由于测定盐酸比重用于自动调节吸收水流量的调节方式还不够成熟,所以产品盐酸浓度没有实现自动控制,随着控制技术的发展,相信不久也将能够实现。