浅析激光钎焊技术在白车身焊接中的应用

2015-06-14孙莉莉

□ 孙莉莉

上海市机电设计研究院有限公司 上海 200040

激光焊接技术与传统的焊接技术相比,具有能量密度高、变形小、热影响区窄、焊接速度高、易实现自动生产等优点,近年来已成为金属材料加工与制造的重要手段,并越来越广泛地应用在汽车、航空航天、国防工业、造船、核电设备等领域。与汽车车身焊接相关的激光焊接技术可分为两大类:激光钎焊和激光熔焊,前者主要应用于车顶、落水槽和后盖上下外板的焊接,后者主要应用于侧围、底板和四门窗框等区域。笔者结合实际生产情况,介绍激光钎焊技术在汽车车身焊接中的应用。

1 激光钎焊原理

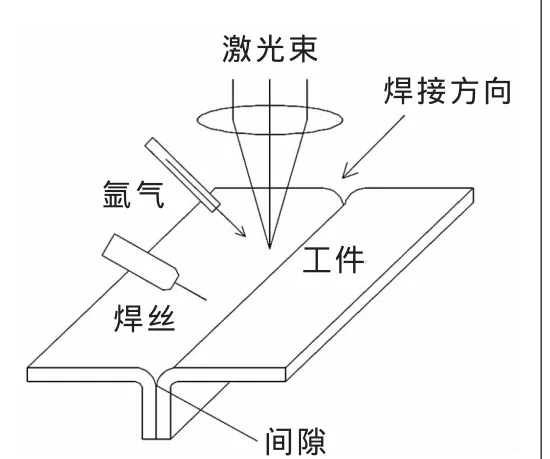

激光钎焊是采用激光束作为加热热源的一种钎焊方法,激光束除了熔化钎料外还要加热母材,钎料的熔点比母材熔点低,在焊接时,先将钎料加热到高于钎料的熔点但低于母材熔点的温度,利用液态钎料润湿母材,填充接头间隙,并与母材相互扩散,最终把部件连接起来。激光钎焊时,聚焦光斑直径、焊接速度、钎丝位置都非常重要,只有正确选择各参数,才能保证焊接过程的正常进行,激光钎焊工艺示意图如图1所示。

影响激光钎焊质量的因素如下。

(1)激光设备参数:激光类型和功率、聚焦位置、焦点大小、光斑直径。

(2)机器人参数:钎焊速度。

(3)焊丝参数:焊丝进给速度、焊丝预热电流、冲角大小、焊丝预应力。

▲图1 激光钎焊工艺示意图

(4)几何参数:焊接板材间隙、焊缝截面、表面质量。

(5)其它参数和影响:机器人姿态、机器人引导精度、焊接板材材料及污染程度、保护气等。

2 激光钎焊特点

激光钎焊的主要特点是利用激光的高能量密度实现局部或微小区域的快速加热来完成钎焊,可实现薄板的快速连接,是一种具有高精度、高自动化、高柔性的焊接工艺。

2.1 主要优势

(1)焊接强度高,装配精度好,可进行连续的线状焊接,提高车身刚度和强度,提高安全性。实验证明,激光钎焊强度为点焊1.5倍左右。

(2)焊接速度快,生产效率高,适合自动化焊接,激光钎焊与点焊的生产工时比为1∶2至1∶3。

(3)表面成形好,光洁度高,改善车身结构的抗冲击性和耐疲劳性能。

(4)减轻车身质量。采用激光钎焊技术可减少钢材使用,从而减少车身质量,节省能源,降低废气排放。

(5)焊缝窄,加热集中,热影响区小,焊接工件变形小。

2.2 不足之处

(1)一次性投资大,激光钎焊系统设备组成复杂,成本高,投资效益不高,只适合大批量生产车间。

(2)激光危险,需要专业维护,防护安全要求高。(3)激光钎焊系统调试复杂,涉及到焊接、光学、自动化系统工程。

3 激光钎焊系统设备组成

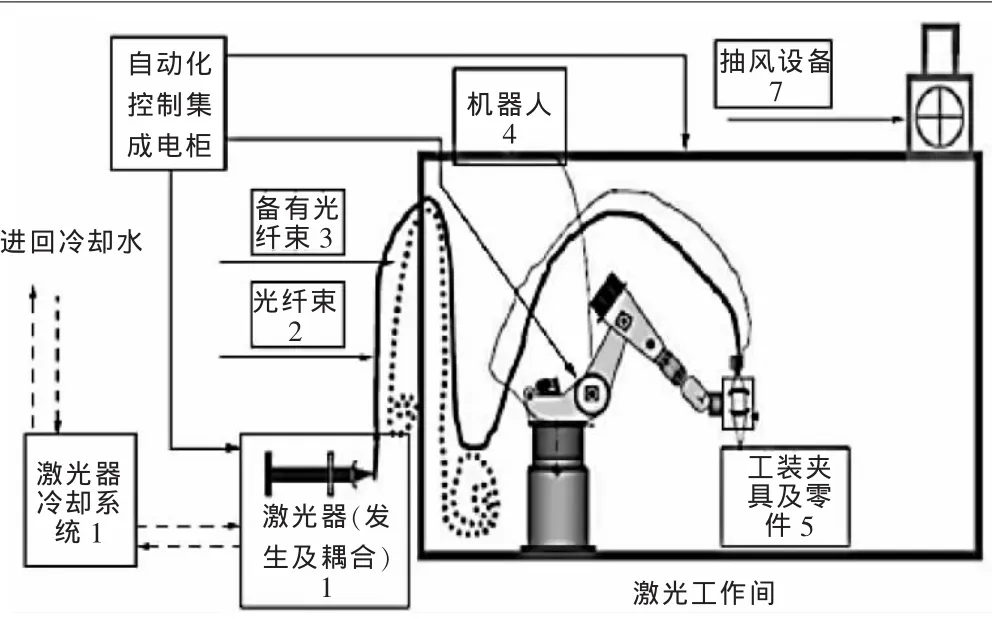

完善的一套激光应用工艺系统由激光房、定位车身零件的工装夹具系统、机器人、送丝机、激光源、激光镜组、光纤、激光冷却系统、自动化控制柜以及抽风设备组成,如图2所示。

▲图2 激光焊接工艺系统示意图

(1)激光房。它是将工位封闭并将激光的外泄指标控制在安全标准的范围内,起到了保护罩的作用。通常在激光房内安装摄像头,便于激光房外监视;在激光房的防护门一侧和操作工位旁安装激光报警指示灯,在激光输出时,起到了保护操作人员安全防护作用。

(2)激光源、激光镜组及激光冷却系统。为了产生激光,激光介质必须通过能量来激发,如电能、光能。用于车身激光焊接的激光源目前主要有YAG固体激光源、二极管激光源和光纤激光源三种。冷却系统用于冷却激光镜组和在镜组上的激光光缆连接头。

(3)激光光纤。它对激光起传输作用,是激光源和激光加工镜组的联结枢纽。通常以SiO2为基质材料组成的玻璃实体纤维。

(4)备用光纤。激光光纤必须为两套,一套为系统正常运行时用;另外一套为备用光纤,当正常运行时的光纤损坏后,能在20 min之内将新光纤连接入系统中。

(5)机器人及送丝机。机器人是实现自动激光焊接的关键设备。通过编写不同的机器人程序,可以实现不同车型的共线生产和柔性化生产。更改机器人程序中的激光工艺参数,可以调整激光焊接质量。送丝机是激光钎焊系统特有的工艺设备,国内汽车公司一般选择型号为VR1500送丝机+TPS4000电源热送丝系统,可以将送丝机构安装在机器人手臂上,距离焊枪近,送丝稳定性更好。

(6)自动化控制柜。激光钎焊工位自动化生产的核心设备,保证各设备的安全生产。在控制方案上,激光工位一般由一台单独的PLC来控制。

(7)零件工装夹具系统。在零件本身的尺寸满足要求下,用于保证焊接时两套零件之间的间隙在要求范围内,精确定位,使零件尺寸匹配,满足制造要求,提高焊缝质量。

(8)抽风设备。排出激光钎焊加工作业过程中产生的烟雾。

4 激光钎焊在车身车间的应用

激光钎焊是汽车厂主要的车身焊接技术之一,是现代汽车流水线上一道不可缺少的工序,美国最早将高功率激光器引入汽车制造。在我国,上海大众汽车有限公司率先在Passat-B5车身项目中引进了激光焊接技术,继而在紧凑型轿车及其后的车型中都得到广泛应用。激光焊接技术能够实现全自动柔性化生产,节省车身材料,可提高汽车防腐蚀和安全碰撞等性能,从而使现代汽车能够向个性化、轻量化、高产能和高性能方向发展。本文以某白车身后盖生产为例 (产能45JPH(件/h),生产节拍80 s),介绍激光钎焊的应用。

4.1 后盖生产线的设备及加工工艺

(1)后盖部件与设备组成。后盖由内板总成和外板总成两部分组成,其中,内板总成由内板、锁加强板保护件、铰链加强板组成;外板总成由外板上部和外板下部组成。完成后盖总成所需主要设备:悬挂式点焊机、涂胶设备、机器人抓手、机器人滚边设备、凝胶设备、拉铆枪、输送带、激光钎焊系统。

(2)后盖加工工艺流程。内板总成工艺:夹具固定部件—手工涂胶—手工点焊—拉铆—检查;外板总成工艺:夹具固定部件—自动激光钎焊—检查;后盖总成工艺:夹具固定内、外板总成—自动点焊—机器人涂胶—机器人滚边—凝胶—总成下件—检查。

4.2 后盖激光钎焊的工艺要点分析

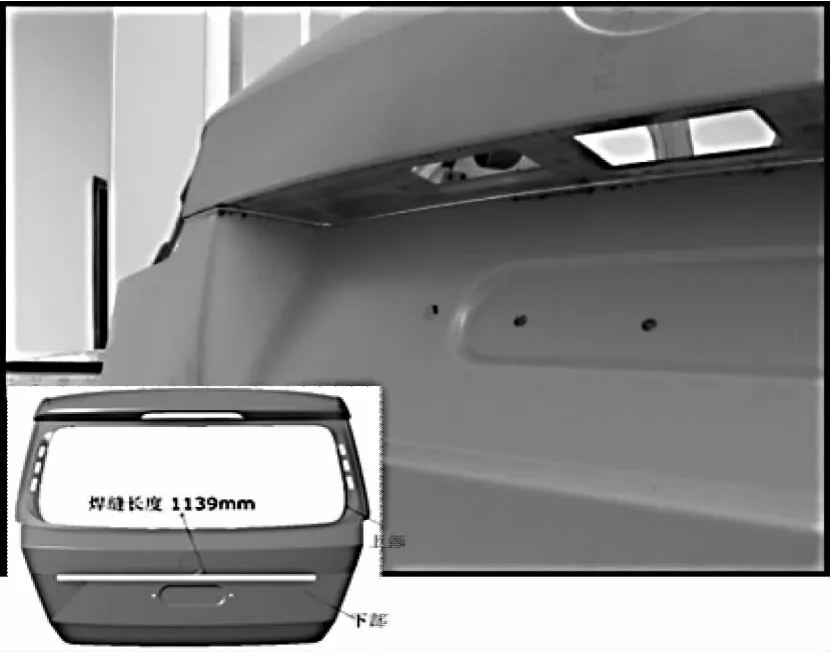

后盖激光钎焊的实现依赖于激光钎焊系统,通过调节激光功率大小、焊接速度快慢、激光镜组光斑大小、激光镜组在XYZ 3个坐标的角度位置、焊丝送丝速度快慢、送丝角度大小等,保证后盖上下部件激光钎焊的实现,并获得高质量的焊缝。后盖激光钎焊工艺参数选取见表1,后盖外板总成焊接效果如图3所示。

在后盖激光钎焊过程中,为保证设备的正常运行,提高焊接质量,激光钎焊系统对某些公用参数有着特殊要求。例如,在焊接过程中激光发生器会产生较大热量,需要去离子水来冷却激光镜组和激光光缆连接头,否则设备过热将导致焊接过程终止,同时为保证设备的正常运行,冷却水温度必须高于环境温度和相对湿度下的露点温度,一般设置在20~35℃之间。由于激光头对灰尘和湿度非常敏感,为了避免因空气湿度过大而造成结露,影响生产和焊缝质量,必须连接干燥、洁净、无油的压缩空气。另外,激光钎焊镀锌钢板过程中,会产生大量的烟尘、锌蒸汽,因此必须为激光房配置除尘系统,通常选择局部排风或整体排风两种形式,本案使用整体排风系统设计,将抽风口接入车间整体除尘系统。

表1 后盖激光钎焊工艺参数

▲图3 后盖外板总成

5 结束语

随着激光技术和材料工艺等技术的发展,激光设备将越来越轻型化,使用将更加便利,能源耗量也大大降低,成本也将随之越来越低。激光焊接对比传统的焊接方法有着十分明显的优势,而生产效率高和易实现自动控制的特点使其非常适于大规模生产线和柔性制造,激光焊接在白车身焊接上的应用,前景广阔。

[1]张永康,崔承康,肖荣诗,等.先进激光制造技术[M].镇江:江苏大学出版社,2011.

[2]中国机械工程学会焊接学会.焊接手册第1卷 [M].北京:机械工业出版社,1992.

[3]陈日升,张贵忠.激光安全等级与防护[J].辐射防护,2007(5):314-320.