电弧炉自动加料车的设计与试验

2015-10-11于威威韩致信

□ 胡 博 □ 郑 飞 □ 于威威 □ 韩致信

兰州理工大学 机电工程学院 兰州 730050

电弧炉自动加料车的设计与试验

□ 胡 博 □ 郑 飞 □ 于威威 □ 韩致信

兰州理工大学 机电工程学院 兰州 730050

设计了一套电弧炉冶炼加料设备,介绍了整机的基本结构、工作原理和性能参数,并试制了样机。对整机进行了高温加料性能试验,结果表明,整机满足设计要求,具有工作效率高和操作方便的优点。

电弧炉 自动加料 防倾覆 PLC

铁合金是炼钢行业中不可缺少的原料,主要包括硅锰、锰铁和硅铁,其中硅铁是将焦炭、钢屑、石英三种原料加入电弧炉冶炼制成的硅铁合金[1]。在冶炼过程中,原料投入炉膛的方法有两种,其一是工人将混合好的原料用铁锹抛入炉膛内电极周围;其二是原料通过输送管道送到电极周围。这两种加料方式存在效率较低和作业人员劳动强度大的问题[2]。此外,由于这两种加料方式都不能使原料进行充分的混合,还存在兰炭浪费的情况。针对上述问题,笔者研发了一种可行走加料车,整机操作方便,单台设备三人操作就能够满足整个电弧炉的加料,降低了操作人员的劳动强度,提高了原料的利用率,更适用于铁合金行业电弧炉的冶炼,实现了6.3 kVA电弧炉自动加料。笔者将从整机结构布局及工作原理、加料车参数确定、关键部件设计、控制电路设计、试验论证几个方面阐述。

1 电弧炉加料车的结构布局及工作原理

1.1 结构布局

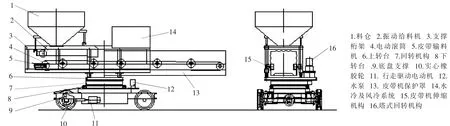

电弧炉加料车结构示意如图1所示,整机的质量中心处于设备两轮胎触地中心位置,皮带输料机(简称皮带机)伸缩机构安装在支撑桁架两内侧,控制皮带机在加料过程中的伸缩,实现了加料车处在电弧炉不同位置时加料落点与电极距离的调整,提高了加料的准确性。塔式回转机构安装在上转台,其下端的齿轮机构使安装在下转台上的皮带机能相对于底盘旋转,且以回转机构中心为原点旋转加料;冷却系统安装在支撑桁架前部,保护关键设备免受高温炙烤。

1.2 工作原理

▲图1 加料车结构示意图

加料作业前,根据加料车承载的加料厚度,调整振动给料机上的偏心块位置。加料车工作时,行走驱动电动机驱动行走装置,使加料车行走。塔式回转机构的电动机通过齿轮带动安装在上转台上的回转支撑外圈转动,回转支撑外圈与安装在下转台上的回转支撑内圈作相对转动,实现皮带机旋转加料。伸缩机构电动机将动力传递给伸缩装置,实现皮带机作相对于桁架的移动。水冷和风冷系统负责设备的冷却。

2 加料车参数确定

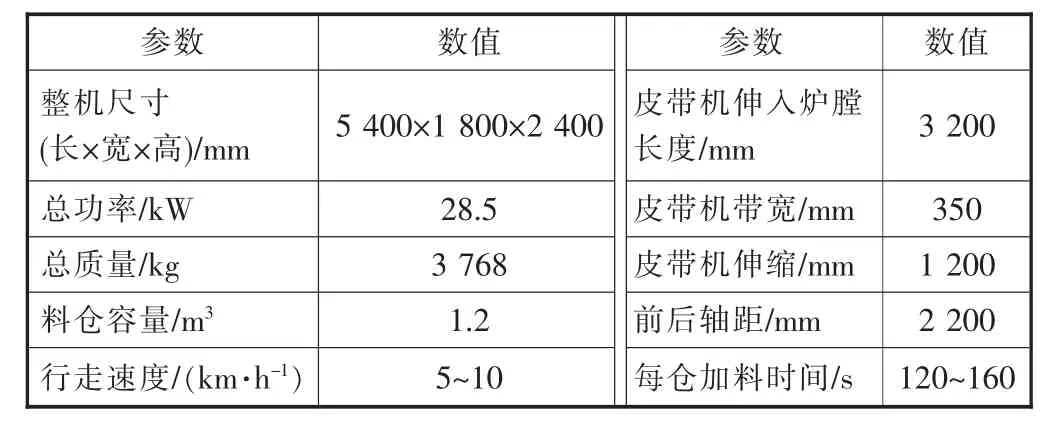

电弧炉烟罩结构如图2所示,1、2、3、4号位置距圆心的距离分别是3 400 mm、2 925 mm、2 450 mm、1 975 mm。加料时,当皮带机输料口末端处在1号位置时,以加料车回转机构几何中心O点为圆心旋转加料,皮带机在大炉门内旋转的角度为±13°;皮带机输料口末端处在2号位置时,旋转角度为±15°;皮带机输料口末端处在3号位置时,旋转角度为±17°;在4号位置时启动皮带机伸缩机构,实现极心圆加料。以此为例,分别完成在其它两个大炉门位置的加料。加料车的技术参数根据电弧炉直径确定,表1为1.8 kVA电弧炉加料车技术参数。

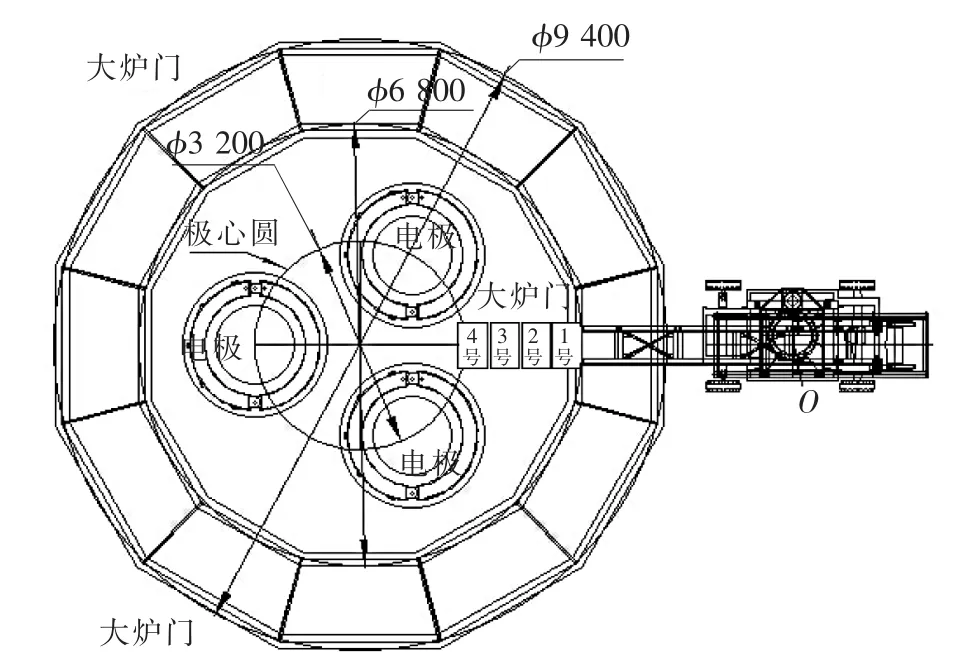

表1 加料车技术参数

3 关键部件的设计

由于加料车在加料过程中料仓内的原料和冷却水呈动态变化,以及皮带机伸缩机构在桁架上的移动,都会造成加料机质量中心的变化,易造成设备倾覆。合理的轴距设计能使整机在不同工况下均能安全作业,不致因整机质心偏移而造成倾覆。

3.1 驱动功率计算

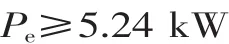

图3为加料车作业时的受力简图,对其进行受力

▲图2 1.8 kVA电弧炉烟罩结构图

▲图3 加料机作业时受力简图

分析。图中Tt为驱动轮上的转矩,G为整机的重力,F0为地面对驱动轮的作用力,Ft为地面对驱动轮的摩擦力。

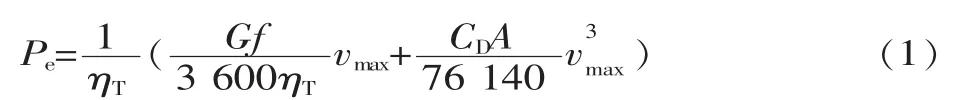

驱动功率计算:

式中:G为整机重力,装满原料时整机重力为33 560 N;浊T为传动效率, 取 0.92;f为滚动阻力因数,取0.018;CD为空气阻力因数,该机组的速度较低,取0.35;A为迎风面积,根据测量得2.26 m2;vmax为整机行走最高速度,取10 km/h。

将相关的数据代入式(1),得:

根据实际工作效率,将驱动功率增大5%后取整,得到实际所需电动机功率为5.5 kW。

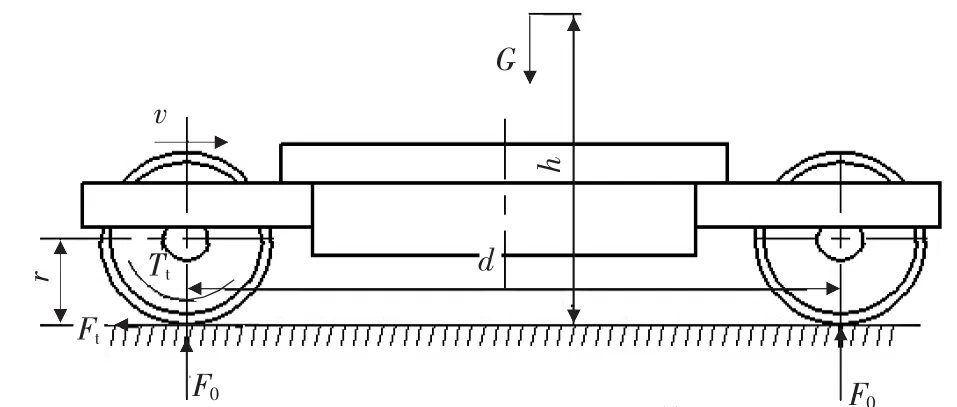

▲图4 加料车各部件受力简图

3.2 整机的稳定性计算

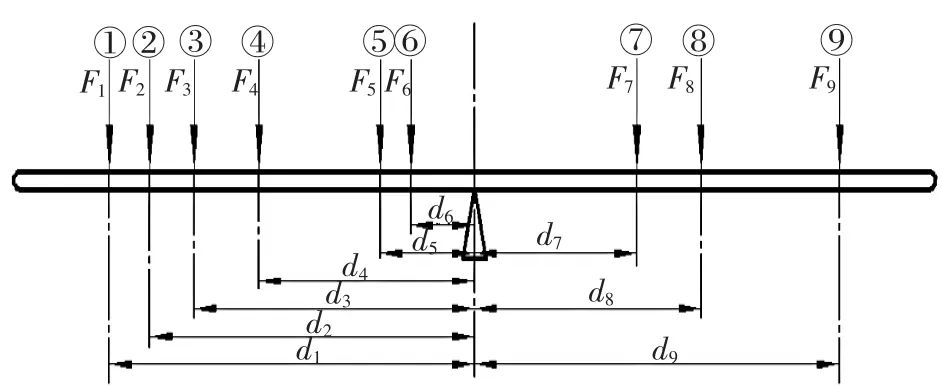

在加料过程中,料仓内原料的变化使加料车的质心位置动态变化,致使整机加料过程中可能出现设备倾覆,需要进行动态平衡计算[3],图4所示为加料车各部件受力简图,由于所有作用力为质量力,表中工况用“质量矩”替代力矩较为简单,表2为设备自重及对底盘中心的水平距离。

表2 各部件的质量及对底盘中心的水平距离

3.2.1 对支撑点右侧求质量矩和重力

将由式(2)、式(3)计算的结果代入式(4)可得:

右偏心距e1=0.85 m

3.2.2 对支撑点左侧求质量矩和重力

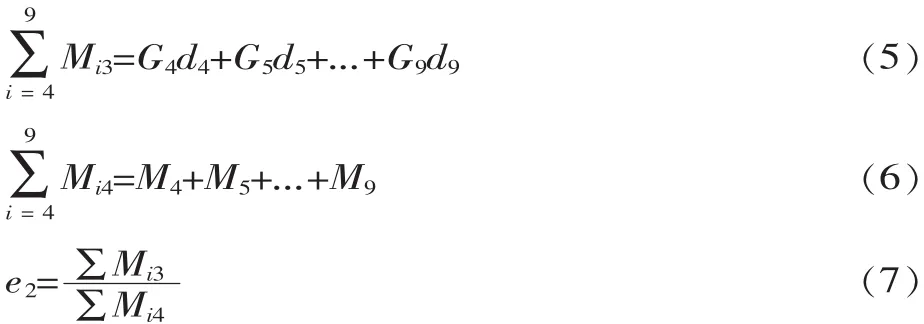

将由式(5)、式(6)计算的结果代入式(7)可得:

左偏心距e2=0.76 m

根据前后轴距对回转中心最小距离及设备整机工况的可操作性,确定前后轴距为2 200 mm。

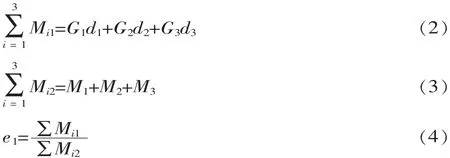

4 控制电路设计

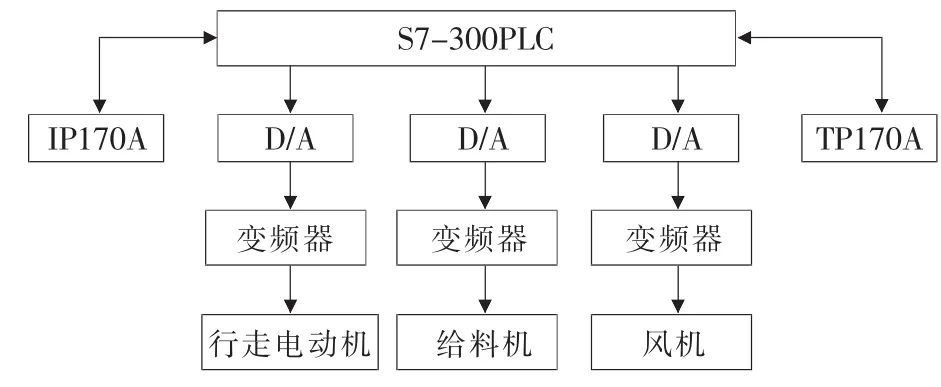

电控部分的硬件组成框图如图5所示,选用西门子S7-300PLC作为主控制器。

▲图5 电控部分的硬件组图

4.1 人机交互界面

加料车控制系统采用西门子TP170A触摸屏与S7-300PLC,通过RS485接口进行数据传输[4]。通过人机交互界面,一方面可以对操作参数进行调整,从而改变加料进程,包括驱动电动机行走速度、风机的风量和加料的厚度等;另一方面触摸屏可以实时显示系统的运动参数,如水温、加料时间、风压等。

4.2 驱动部分

驱动部分的行走电动机、振动给料机和风机的电动机由变频器进行控制,可以实时改变加料车行走的速度、振动给料机振动频率和风机风量,而回转电动机和伸缩电动机的驱动,直接由PLC控制。

4.3 信号的输入、输出部分

此部分的功能包括开关信号的输入与输出,以及距离传感器、温度传感器和用于遥控操作的I/O信号的采集。

5 试验和验证

为了准确测定加料车的操作性能,采用常温和高温炉膛环境两种方式试验。

5.1 室外常温试验

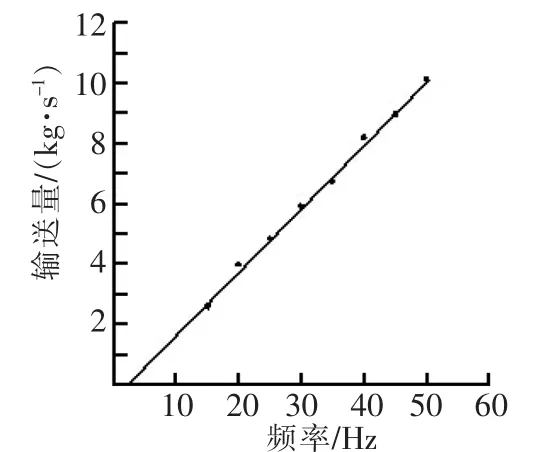

加料时振动给料机通过皮带机将原料输送到炉膛内,在振动给料机偏心块的合理调整下,通过调整振动电动机的电源频率来控制输送量[5],加料车每分钟的加料量Q为:

式中:h为物料厚度,m;v为物料的平均输送速度,m/ s;B为振动给料机宽度,m;籽为原料密度,1 250 kg/m3。

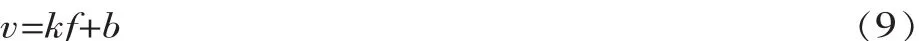

原料输送速度与振动电动机电源频率为一线性关系:

式中:f为振动电动机的电源频率,Hz;k为拟合成曲线的斜率;b为拟合成曲线的截距。

将式(9)代入式(10),取加料机参数:B=0.35 m,h=0.1 m,则振动电动机电源频率和输送量的关系:

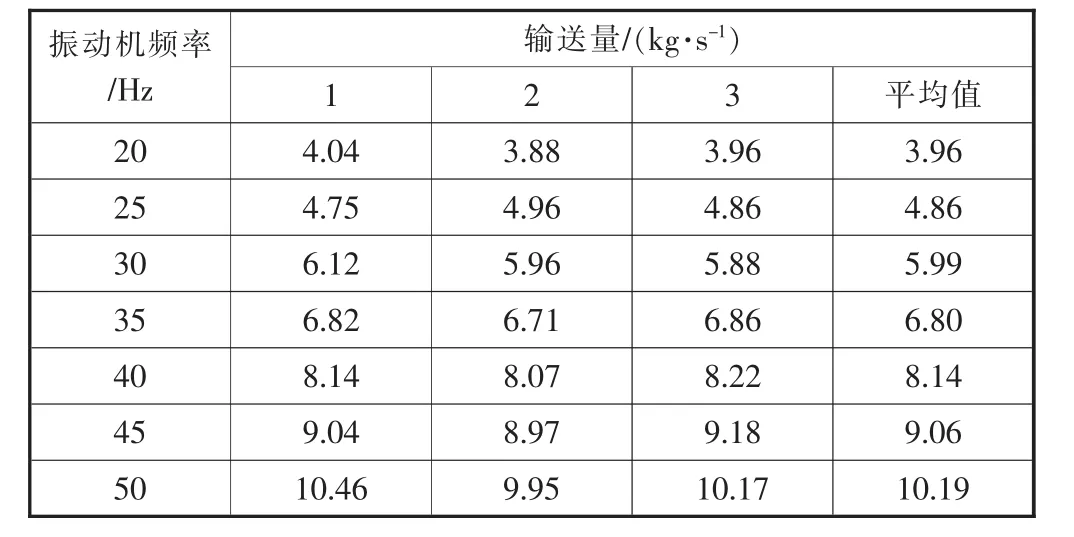

表3 不同频率振动下的给料机输送量

5.2 不同频率下输送量的测定

在振动给料机下端放置托盘用于接收原料,通过称量托盘中原料的质量,即可获得振动电动机不同电源频率下的输送量。试验时料仓内原料不少于料仓容积的2/3,设定振动给料机的进出口距离为850 mm,分别对振动给料机在测定的频率下重复试验3次,每次试验10 s,试验后对托盘中的原料进行称重,测试数据统计见表3。

经曲线拟合得出输出量与给料机频率的标定拟合直线,如图6所示。将表中的数据计算三次取平均值,得到输送量与振动电动机频率的关系式:

▲图6输送量与振动电机频率的关系

5.3 电弧炉炉膛高温试验

试验条件:624~1 263℃。

试验原料:兰炭、矿石、铁粉混合原料(颗粒尺寸10~156 mm,堆密度为1 250 kg/m3)。

试验地点:宁夏嘉祺隆冶金化工集团有限公司,1.8 kVA电弧炉。

▲图7 加料车在高温炉膛内试验

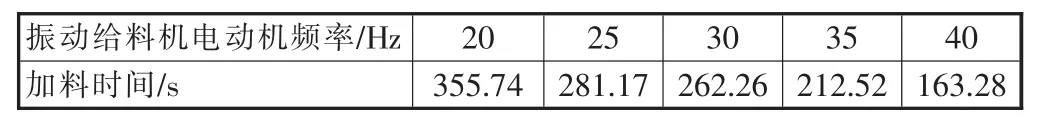

表4 不同频率加料时间

表5 预期输送量与实际加料量

5.3.1 加料稳定性

试验时,料仓内装满原料,水箱内注入一半常温水,设定振动给料机的电动机初始频率为30 Hz,风机电动机频率为50 Hz,皮带机电动机初始频率为45 Hz,皮带机启动后调节电位器,调整皮带的输送速度,且伸缩机构和回转机构恢复原位。加料车炉膛试验现场如图7所示。

5.3.2 加料的可靠性

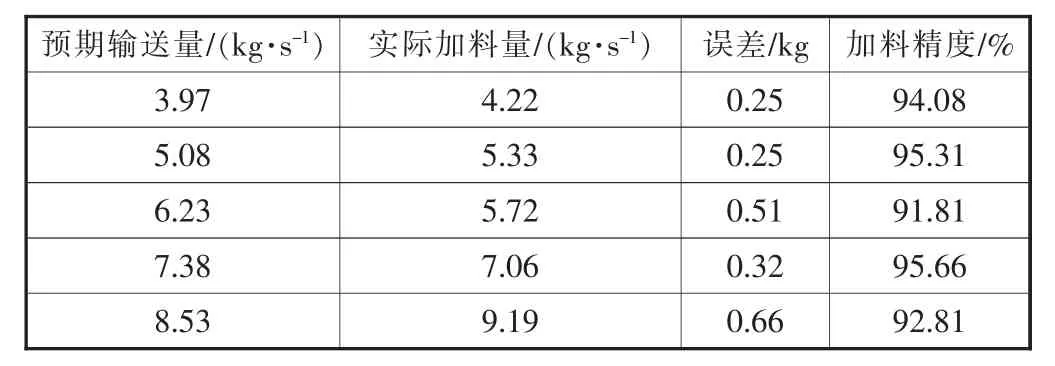

根据加料的工艺要求,对于1.8 kVA的电弧炉每班需要加原料60 t,炉膛内加料根据实际炉台的大小,设定加料车的行走速度为6.5 km/h,改变振动给料机的电动机频率,测定加完料仓内原料所需时间,重复试验5次,测量数据见表4。

通过5次加料试验,实际加料时确定振动给料机的电动机频率为30~40 Hz,可以满足设计要求,见表5。

5.3.3 加料范围合理性

炉膛内加料面积根据图2烟罩图可知,对于1.8 kVA电弧炉在实际加料过程中正炉门口左右两侧位置为盲区,实际测量盲区约1.2 m2,若改大炉门口的尺寸,可以减小盲区面积,但其成本较高及盲区范围温度较低,不适合冶炼,故暂不考虑。

[1] 李磊.我国铁合金行业发展现状及未来需求展望[J].冶金管理,2013(5):15-24.

[2] 李士琦,郁健,李京社.电弧炉炼钢技术进展[J].中国冶金,2010(4):1-7.

[3] 余志生,赵六奇,夏群生.汽车理论[M].北京:机械工业出版社,2006.

[4] 袁臣虎,王臻,李秀艳,等.基于MODBUS协议的触摸屏与TMS320F2812串行通信研究[J].天津工业大学学报,2010(2):63-67.

[5] 郎平振,王宗葳.振动给料机参数选择与计算[J].矿业快报,2006(6):401-403.

(编辑 丁 罡)

TH122

B

1000-4998穴2015雪07-0037-04

2014年12月