变速箱径向滑动轴承的优化设计

2015-06-14鄢万斌

□ 李 健 □ 鄢万斌

广西柳工机械股份有限公司传动件研究所 广西 柳州 545007

滑动轴承是机械设备中的重要支承部件,在高速、高精度、重载和结构要求剖分等场合,滑动轴承仍占有重要地位,滑动轴承主要有以下作用。

(1)运转噪声低。

(2)载荷、转速几乎不受限制。

(3)实现了油膜润滑后,其理论寿命无限。即使滑动轴承不能使用了,对与它有关的零部件通常不造成损坏或只造成轻微的损伤。

滑动轴承按其承受载荷方向的不同,可分为径向滑动轴承(承受径向载荷)和止推滑动轴承(承受轴向载荷)。机械设备的使用寿命及其运行的稳定性与滑动轴承有直接关系,滑动轴承设计参数选取是否合适直接影响了其使用性能。

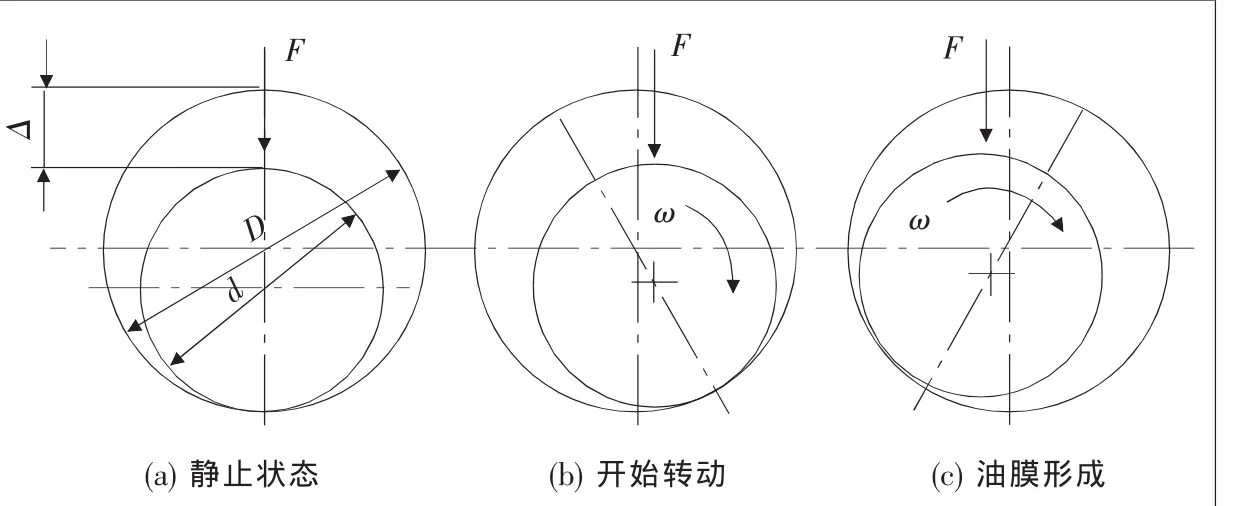

1 径向滑动轴承油膜形成原理

径向滑动轴承承受的载荷通过两滑动面间的油膜来传递,工作时应保证润滑的最小油膜厚度,使两工作面不发生接触,且油液系统允许的最大杂质颗粒不会卡滞在轴承工作表面之间的间隙中。径向滑动轴承动压油膜形成的原理为:径向滑动轴承的轴颈与轴孔间必须留有间隙,轴静止时轴颈处于轴承孔最下方的稳定位置,并与轴瓦接触,两表面间自然形成一收敛的楔形空间。满足形成动压油膜的首要条件如图1(a)所示,当轴颈开始转动时,速度极低,此时轴承与轴瓦主要是金属接触和直接摩擦,进入轴承间隙中的油量较少,轴瓦对轴颈摩擦力的方向与轴颈表面圆周速度方向相反,迫使轴颈在摩擦力作用下沿孔壁向右爬升(图 1(b));随着转速的增大,轴颈表面的圆周速度增大,进入楔形空间的油量也逐渐加多,这时右侧楔形油膜产生了一定的动压力,将轴颈向左浮起,当轴颈达到稳定运转时,轴颈便稳定在一定的偏心位置上(图1(c)),轴承处于流体动力润滑状态,油膜产生的动压力与外载荷F相平衡,此时,由于轴承内的摩擦阻力仅为液体的内阻力,故摩擦因数达到最小值。

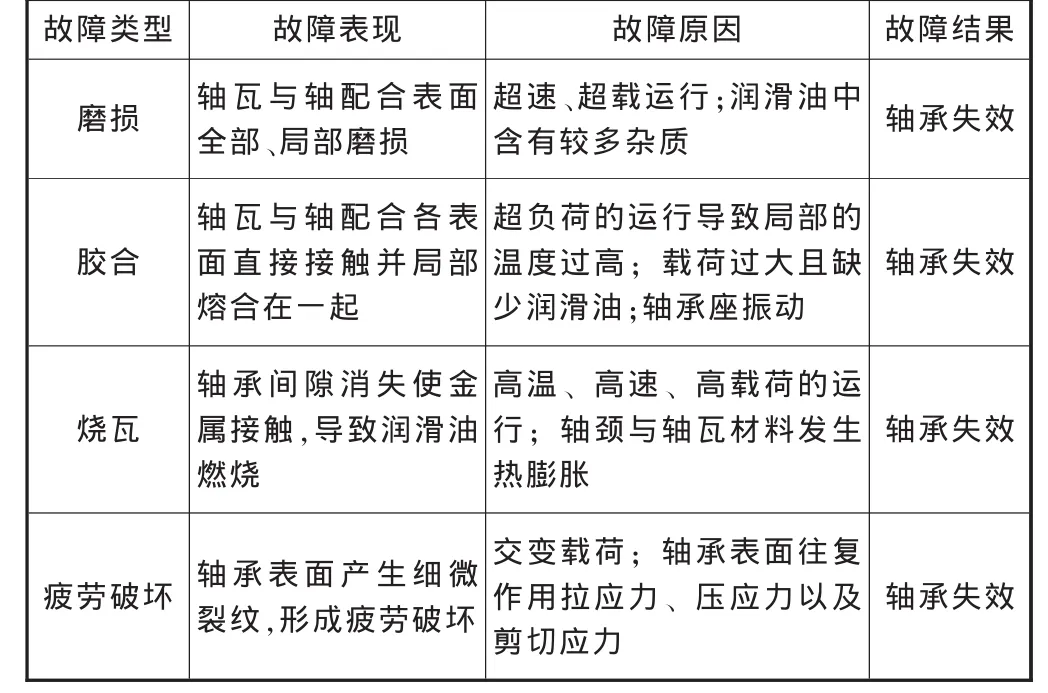

2 滑动轴承常见运动故障

滑动轴承工作时,轴颈与轴瓦处于高速相对旋转运动状态,轴承需要承受旋转的轴颈及作用于轴颈的轴向载荷,若轴承的润滑不良、设计不合理,轴承在使用过程中就容易发生故障,滑动轴承的主要故障有磨损、胶合、烧瓦及疲劳等,具体表现及分析见表1。

3 影响径向滑动轴承性能的主要因素

(1)轴承的宽径比。轴承宽径比(B/D)不同,压力分布也不同。小宽径比有利于增大单位面积压力,提高运转稳定性,增加流量,降低温升,减小轴向尺寸,但承载能力降低,油膜压力分布曲线陡峭,易出现轴瓦局部过热。宽径比越大,油压越大,油膜刚度高,承载能力就越大,侧漏带走的摩擦热就越小;但若宽径比过大,轴承的工作温度就会升高,油的黏度将相应降低,也就降低了轴承的承载能力。通常滑动轴承的宽径比取0.3~1.5较为合适。

▲图1 径向滑动轴承动压油膜的形成过程

表1 滑动轴承主要运动故障

(2)轴承间隙。轴承间隙对轴承的运转性能影响很大,轴承间隙过小,两摩擦表面磨损就大,产生的热量多;轴承间隙过大,不能形成油压,侧漏过大,同时,不能保证轴的导向作用。总之,从摩擦学的机理得出:载荷大,滑动速度低,要求轴承的间隙就小;载荷小,滑动速度高,要求轴承的间隙就大。

(3)轴颈与轴颈表面制造精度。对于滑动轴承,轴颈与轴承表面间的流体油膜厚度越小,轴承的承载能力就越大。但轴承的油膜厚度是不能无限缩小的,当最小油膜厚度小于轴颈与轴承表面的微观不平度之和时,两表面就会接触,使两表面因混合摩擦而产生磨损,从而影响轴承的安全运转。轴颈表面和轴承内孔的加工失圆,也会破坏承载抽膜,从而磨蚀较软的轴瓦,使轴瓦表面受到损伤。因此,提高轴颈和轴承内孔表面制造质量,将会提高轴承的承载能力和使用寿命。

(4)润滑剂的黏度和润滑方式。使用高黏度润滑油,可提高轴承承载能力,但润滑流量小,摩擦功耗大,会导致轴承温升高,油温高会使润滑油黏度降低,靠提高润滑油黏度的方式增加轴承承载能力有一定限制。因此,合理选择润滑油的黏度,是对轴承散热及承载能力的重要保证。由于润滑油的黏度随温度的升高而降低,故对处于边界润滑状态下的低速重载轴承,必须采用黏度较高的润滑油。在循环和供油充足的润滑条件下,可降低其黏度。

(5)轴颈和轴瓦材料。轴瓦材料一般应具备摩擦相容性、嵌入性、磨合性、摩擦顺应性、耐磨性、耐疲劳性、耐蚀性、耐气蚀性及一定的抗压强度。在实际应用中,当轴正常运转时,只要轴颈和轴瓦材料相对润滑剂呈中性,使其较好地粘附在滑动表面上,便能保持油膜的最佳承载状态。但对于低速重载情况,滑动轴承大都处于边界润滑状态,在启动和停车时,还将处于混合摩擦甚至干摩擦状态,因此,对材料的滑动性能、耐磨性提出了较高的要求,特别是在不易形成流体动压润滑状态的前提下,轴颈及轴瓦材料的选取对形成油膜 以及轴承的承载能力起着决定性的作用,同时,要求轴颈与轴瓦配对材料具有较高的韧性和相容性,以保证其耐磨和承载能力。

(6)轴的转速。在形成油膜的前提下,转速越高,油膜越厚,油层间的相对速度越大,液体的内摩擦增大,油膜的黏滞摩擦因数升高,产生的摩擦热相应增多,会降低了轴承的承载能力。转速过低,滑动表面处于混合摩擦状态,将导致承载能力降低或轴承损伤。要使轴承处于正常的工作状态,就必须保证转速能形成足以使接触面分开的油膜厚度,使油层内压力的合力与轴颈所受外载达到平衡。

总之,影响轴承的承载能力及其寿命的诸多因素最终必然归结到最小油膜厚度和形成此油膜所容许的最高温度。

(7)最小油膜厚度的确定。最小油膜厚度h为:

式中:ψm为平均相对间隙;D为轴瓦直径,mm;ε为偏心率。

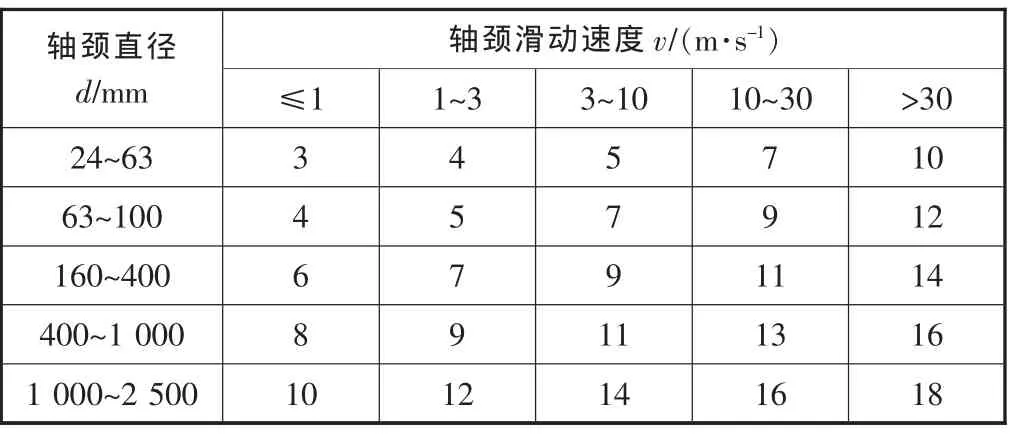

为确保滑动轴承在液体润滑状态下安全运转,需要限定最小油膜厚度极限值,以使磨损降到最低程度和减小轴承对装配、制造误差的敏感性。最小油膜厚度极限值的计算十分复杂,一般当粗糙度Rz≤4 μm时,滑动表面的几何误差很小,装配良好,润滑剂经过滤,可按表2的经验值确定最小油膜厚度极限值hlim。

表2 hlim的经验值/μm

4 变速箱径向滑动轴承设计优化

4.1 滑动轴承运动故障及分析

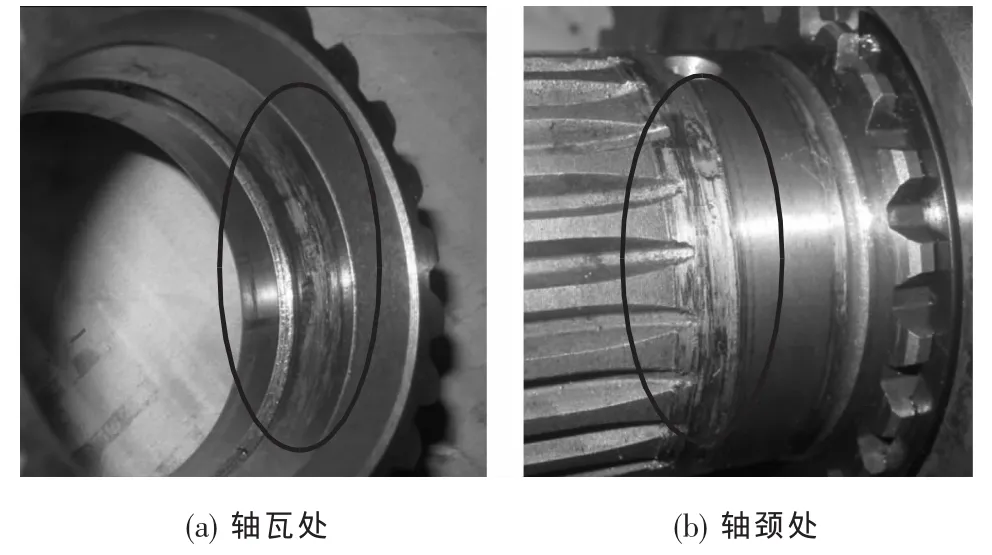

某变速箱在试验过程中出现变速箱挡位卡滞,无动力输出,拆解发现部分滑动轴承的轴颈、轴瓦发生胶合,故障情况如图2所示。

通过对故障变速箱进行拆解、测量分析,发现造成滑动轴承故障的主要原因为:轴承间隙偏小,表面精度偏低,且失效轴承的相对转速很高。滑动轴承在高速运转过程中摩擦热增多,润滑油温高,轴承承载能力降低,而轴承间隙偏小,轴承表面精度偏低,最终导致轴颈与轴瓦产生胶合造成轴承失效。

▲图2 滑动轴承故障

4.2 滑动轴承设计优化

为提高滑动轴承承载能力,解决故障问题,需对该变速箱滑动轴承进行优化设计。

4.2.1 宽径比

重新计算滑动轴承的宽径比,取滑动轴承宽径比B/D=0.64较合适。

4.2.2 轴承间隙

检查故障滑动轴承的原设计径向间隙值,径向间隙值为0.009~0.059mm,间隙设计值偏小。由参考手册推荐,可初步选取平均相对间隙ψm为 0.12%,但对于动压轴承,按国家标准规定的公差及配合确定制造公差,难以保证轴承安全运转,因此,可参考式(2)、式(3)限定偏差:

此时,轴瓦孔径D与轴颈直径d的偏差应符合式(4)、式(5)规定:

根据滑动轴承的轴颈直径计算间隙值,考虑轴外径及孔内径加工时的难易程度,并结合本企业加工制造能力,最终确定滑动轴承径向间隙值为0.045~0.085mm,并按此间隙进行轴径及孔径的公差分配,由于孔的加工难度大于轴,因此,设计时孔径公差带可适当大于轴径公差带。

4.2.3 表面粗糙度

滑动轴承烧伤与轴颈及轴瓦表面的粗糙度也有很大关系,原设计中,轴及齿轮滑动轴承处的表面粗糙度为Ra0.8,精度偏低。考虑加工孔及轴的难易系数不同,一般轴颈表面粗糙度值小于轴瓦孔,根据滑动轴承设计推荐值,并结合本企业加工制造能力,确定轴颈及轴瓦孔表面粗糙度为Ra0.4。

4.2.4 油膜厚度

根据轴颈直径及滑动速度,由表2可确定最小油膜厚度极限值hlim应取0.005mm。

实际最小油膜厚度值按式(1)计算,根据已知参数及前文确定的轴承径向间隙,计算得到最小油膜厚度h=0.01mm>hlim,因此,通过优化设计,油膜厚度合适,满足使用需求。

4.2.5 润滑流量

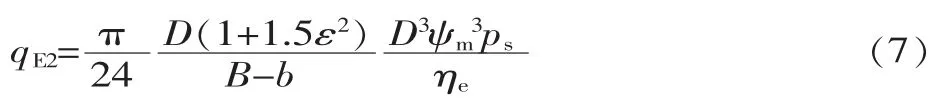

润滑油充满轴承间隙,形成完全油膜时,通过轴瓦两侧的端泄流量qE是由两部分组成,一部分为承载区端泄流量qE1,另一部分为非承载区端泄流量qE2。

承载区端泄流量qE1可通过式(6)计算,qE1与平均相对间隙ψm、有效转速ne和轴承宽度B成正比,与轴瓦孔径D的平方成正比,其中承载区端理论泄流量qE1可通过手册查找选取:

非承载区端泄流量qE2可通过式(7)计算,qE2与供油压力ps成正比,与轴瓦孔径D、平均相对间隙ψm的三次方成正比,与润滑油有效黏度ηe及轴承宽度B和油槽宽度b的差值成反比。

根据已知参数及前文确定的轴承径向间隙,计算得到该变速箱滑动轴承总的端泄流量qE为0.2 L/min,而实际提供的润滑油流量为1.4 L/min,因此,通过优化设计后,滑动轴承润滑情况良好。

5 结束语

径向滑动轴承的使用性能与轴承宽径比、间隙、制造精度、润滑剂、轴承材料、转速、油膜厚度等因素有关,设计中应合理地选取这些参数,以便提高轴承的性能及使用寿命。笔者结合实际工作,对一种变速箱径向滑动轴承的运行故障进行了详细分析,并对关键参数进行优化,提高了轴承的使用性能。

[1]张春福,徐丽娟,于海波,等.基于润滑机理的润滑轴承故障诊断[J].交通科技与经济,2012(1):123-125.

[2]尹延国.滑动轴承材料的研究进展[J].润滑与密封,2006(5):183-184.

[3]傅和平.滑动轴承故障诊断方法的实用性分析研究[J].轻工机械,2006(4):96-97.

[4]孙培明.低速重载滑动轴承的润滑故障分析及处理[J].轴承,2012(8):11-13.

[5]机械设计手册编委会.机械设计手册(3版)[M].北京:机械工业出版社,2004.