铝镁合金单搭接胶接接头应力分布及强度预测

2015-06-13兰凤崇李忠超周云郊陈吉清

兰凤崇,李忠超,周云郊,陈吉清

(1.华南理工大学 机械与汽车工程学院,广州510640;2.广东省汽车工程重点实验室,广州510640)

0 引 言

作为最轻的金属结构材料,镁的密度是铝的2/3、钢的2/9,镁合金比聚合物轻20%。镁具有较高的比强度和比弹性模量、良好的刚性、高的阻尼性能和减震抗冲击能力,变形镁合金AZ31 由于其良好的力学性能和中温成形能力,适合做结构复杂的薄板零件,也可用于车身钣金件的制造。目前已有部分汽车公司尝试在门盖零件上使用镁合金材料,例如大众公司在Polo 两厢车上试验内镁外铝混合车门,预计质量比用钢板减轻50%。镁合金主要的连接工艺有焊接和铆接两种。镁合金零件因其材料电位特性易发生电化学腐蚀,采用普通的电泳涂装工艺不能满足防腐要求。胶接技术是通过胶粘剂与被连接件之间的化学反应或物理凝固等作用将材料连接在一起的连接技术。胶接连接方式具有抗疲劳强度高、结构质量轻、异种材料连接性能良好、密封性良好等优点[1-4]。由于其应力分布复杂,缺乏有效的基础研究,无法对连接强度及失效形式做出有效预测,限制了其在汽车领域的应用[5]。研究车用镁合金板和铝合金板胶接工艺的实现对于实现汽车结构轻量化、节能减排具有重大意义。

目前国内外对于结构胶接技术做了大量的研究,文献[6-7]使用数值分析方法研究了胶焊接头和铆-胶复合连接接头中应力的分布情况及影响因素。文献[8-11]运用有限元方法,对钢板、铝合金板、复合材料板胶接接头在承受拉伸、弯曲及剪切载荷时,材料刚度、表面处理对内应力产生的影响进行了研究,讨论了不同的搭接长度、胶瘤尺寸对胶接结构承载能力的影响。文献[12-13]针对胶接接头,探讨了胶层参数对有限元模型仿真精度的影响,通过Kriging 分析方法建立了仿真结果对于胶层输入参数的敏感性模型。以上研究主要使用有限元仿真方法进行了钢板、铝合金板、复合材料板胶接接头强度预测、胶接及复合连接方式接头应力分布及影响因素分析。

本文针对铝镁合金板件单搭接连接,使用剪滞解析模型进行胶层内部剪切应力的计算,并使用有限元分析验证了解析模型的有效性。利用数值仿真和试验方法分析了胶粘剂类型、胶层厚度、胶接搭接长度对胶接结构应力分布及连接强度的影响。所得结果可以用来解释试验结果、预测接头强度、分析接头断裂机理,同时对材料与胶层属性匹配、接头力学性能优化以及胶接工艺标准制定提供参考。

1 剪滞解析模型及数值模型建立

1.1 剪滞解析模型建立

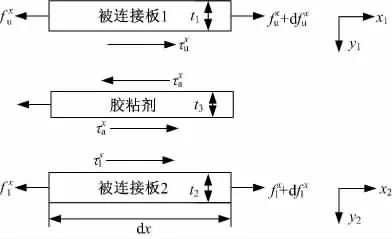

针对胶接接头,考虑搭接区域剪滞效应,建立异种材料的刚度非平衡胶接接头应力解析模型如图1 所示。图1 中,L 为板件长度;l 为板件搭接长度;a 为板件宽度;P 为连接板所受拉伸载荷;E1、E2、E3分别为被连接板1、被连接板2 和胶层的弹性模量;G1、G2、G3分别为被连接板1、被连接板2 和胶层的剪切模量;t1、t2分别为上板件和胶层的厚度。

图1 单搭接接头几何尺寸示意图Fig.1 Geometry of single-lap joints

图2 搭接区域微元受力分析示意图Fig.2 Finite element stress analysis of single-lap joints

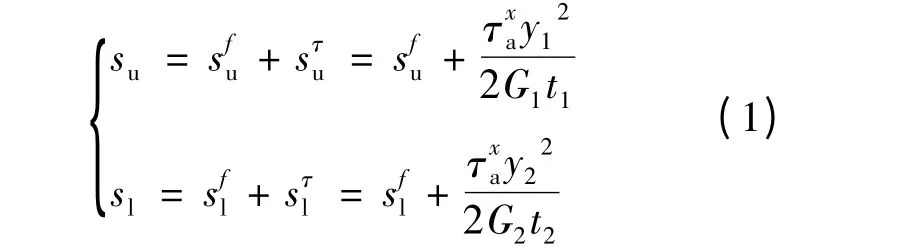

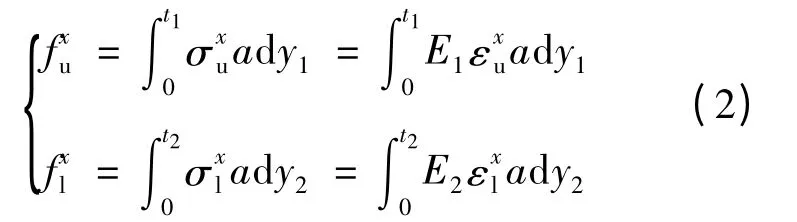

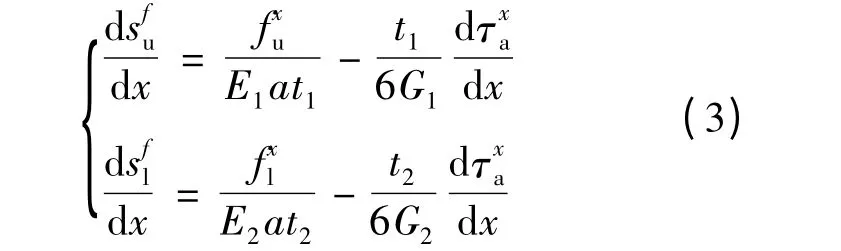

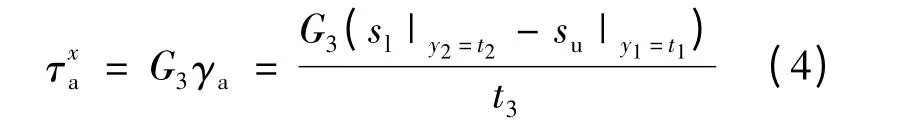

在搭接接头取一微元作为研究对象,如图2所示,进行静力学分析。图2 中,分别为上、下被粘体微元在x 方向上受到的力分别为上、下板件在x 方向上的力微元;t3为下板件的厚度分别为上板件、胶层和下板件在x方向上的剪切应力;dx 为板件长度微元。被粘体在x 方向发生的变形量为在该方向拉应力和剪切应力产生的变形之和,上、下被粘体微元沿x 方向上的位移可以表示为:

同时上、下被粘体微元在x 方向受到的合力分别为:

将式(1)代入到式(2)中,得:

胶层剪切应力根据胡克定律可以表示为:

式中:γa为胶层剪切应变。

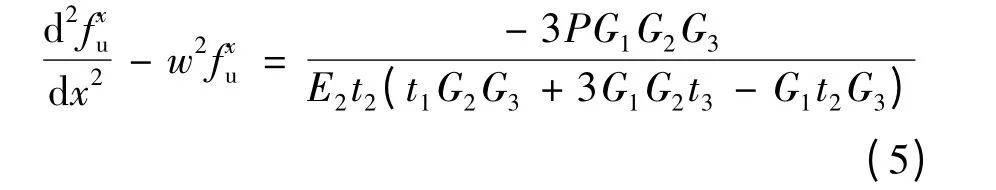

联立式(1)~(4),得:

式中:w2为常量。

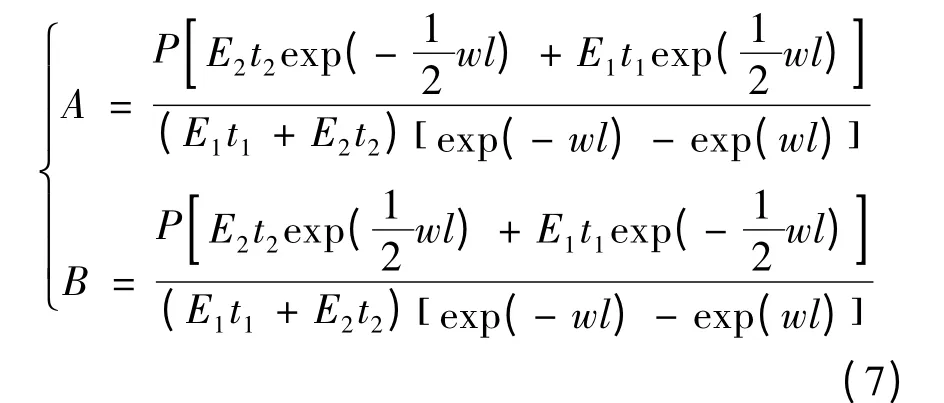

根据二阶线性常系数微分方程求解,可以得到方程(5)的解为:

式中:A 和B 均为待定系数,通过边界条件得到:

1.2 有限元模型的建立

1.2.1 材料性能参数

被粘接件分别为汽车车身常用铝合金5052-H34 和镁合金AZ31B,胶粘剂分别采用高弹性模量的环氧树脂胶和低弹性模量的丙烯酸酯胶,仿真分析中用到的材料力学性能如表1 所示。

表1 材料的力学性能参数Table 1 Material properties of adherends and adhesives

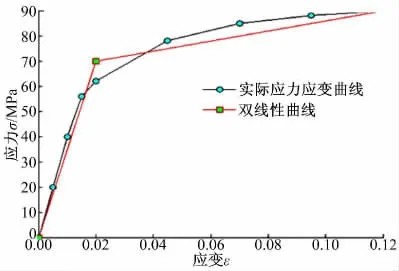

采用拉伸试验获得金属材料铝合金和镁合金的数据构建材料的本构方程;胶粘剂由于在拉伸过程中没有明显的塑性变形,使用双线性应力应变曲线描述其弹塑性特性,可以有效地提高计算效率,具体如图3 所示。

图3 环氧树脂胶粘剂应力应变曲线Fig.3 Stress-strain curve of epoxy adhesive

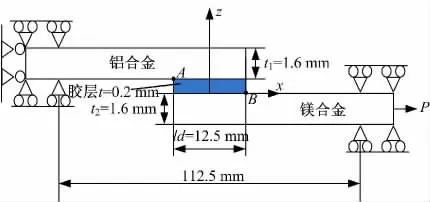

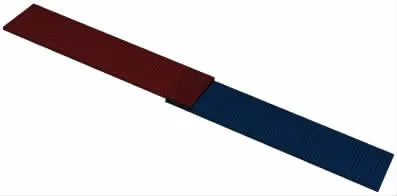

1.2.2 计算模型建立

按照国家标准GB 7124-2008(胶粘剂拉伸剪切强度的测定:刚性材料对刚性材料)制作试件,并确定边界条件,试样尺寸如图4 所示,铝合金、镁合金板件尺寸均为100 mm×25 mm×1.6 mm,胶层尺寸为12.5 mm×25 mm×0.2 mm,搭接长度为12.5 mm,夹点间距为112.5 mm。

为了提高计算的准确性,在胶接面附件的高应力梯度区域进行网格细化,上、下板件网格为6层,胶层为8 层,铝合金、镁合金、胶层均采用C3D8R 单元,胶接区域网格最小尺寸为0.6 mm,整个模型中有56 674 个节点、46 872 个单元,具体如图5 所示。

分析中,假设胶层是致密的各向同性材料;胶粘剂与铝、镁合金板之间紧密连接,不存在缺陷;界面不发生破坏,破坏发生在胶层内部,即内聚破坏,所以胶层内应力的分析是重点;分析中考虑材料的塑性应变和几何非线性。

图4 试样几何形状及尺寸Fig.4 Geometry and dimension of specimen

图5 胶接试件有限元模型网格Fig.5 Finite element mesh of specimen

2 剪切应力及Von-Mises 等效应力数值计算分析

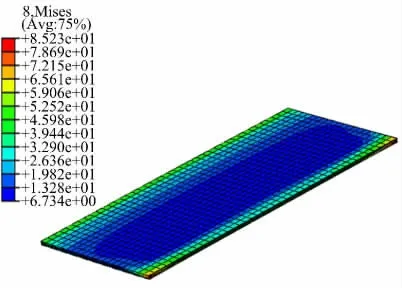

在P=3 kN 的拉伸载荷(平均应力75 MPa)的作用下,整个胶接结构应力分布不均匀,且弹性模量高的金属板件内部应力要大于胶层内部应力,高应力区域主要集中在搭接接头区域。

2.1 剪切应力

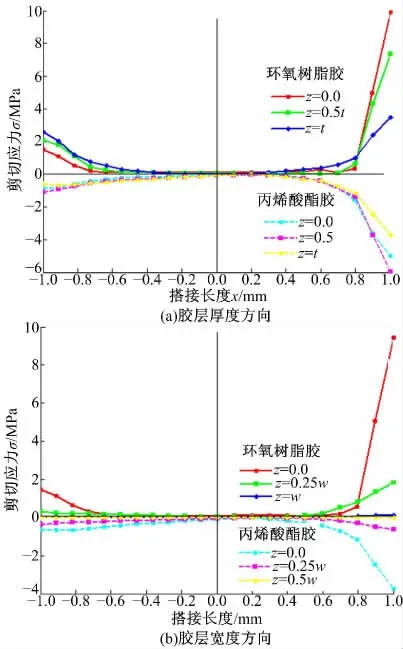

针对两种不同的胶粘剂,剪滞模型的解析解与数值解基本吻合。其中在低应力区域搭接长度为[-0.6,0.6],两种不同的解决方法给出的结果吻合度较高。在胶接边缘,由于在仿真模型中考虑到了胶接的端部效应及数值分析方法的局限性,使得由解析解得到的剪切应力值大于由仿真分析得到的结果,其中环氧树脂胶接方案误差最大值为6.5%,丙烯酸酯胶接方案最大误差为9.2%,具体如图6 所示。

整体来讲,在不同的胶层厚度层,剪切应力在搭接长度方向上的分布基本保持一致,如图7(a)所示,在搭接长度为[-0.7,0.7]时,应力集中在小应力平台区域,对拉伸载荷的分担作用有限;在搭接边缘区间,应力迅速增大,剪切应力峰值集中在搭接区域右端B 处。当胶层由z=0(镁合金板侧)向z=t(铝合金侧)推移时,剪切应力逐渐降低,其中,小应力平台区域应力降低明显小于搭接边缘区域。在整个胶层中,铝合金侧峰值应力是镁合金侧峰值应力的37%。

图6 胶层剪切应力解析解与数值解对比Fig.6 Model-analytical comparison of shear stress

图7 胶层剪切应力数值解分布Fig.7 Numerical shear stress distribution of adhesive

在搭接区域宽度方向,剪切应力关于宽度中心线对称,在这里选取其中一半进行分析。整体来讲,在胶层宽度为[0.8,1.0]时,胶层应力出现较大幅度的增长,具体如图7(b)所示。由y =0(胶层端面)向y=0.5w(胶层中部)推移,胶层内部应力逐渐降低,当到达胶层宽度中心时,应力下降为0,这说明胶层宽度的增加对提高胶接接头对拉伸载荷的承载能力是有限的,对于特定的材料及胶接结构,胶层宽度存在最优区间。

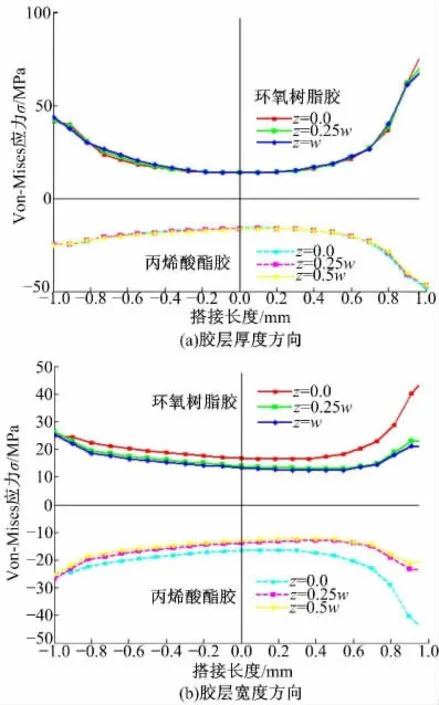

2.2 Von-Mises 等效应力分析

以Von-Mises 等效应力为目标,在搭接区域厚度及宽度方向分别进行应力分布分析。由于被粘结件上、下板分别为铝合金5052-H34、镁合金AZ31B,其材料及力学性能的差异导致了胶接接头刚度的不平衡,拉伸载荷由于偏心作用在胶层内部形成弯矩,对胶层接头内部应力分布有一定的影响,导致胶层应力相对于纵轴x=0 呈现非对称关系。偏心弯矩有效地提高了镁合金侧胶层内部的应力,由图8(a)和图9 可以看出:从z=0(镁合金侧)到z=t(铝合金侧)胶层应力递减,在特定的厚度层,最大应力出现在胶接接头右端部B点处。沿着胶层厚度方向,各胶层最大应力出现一定程度的降低,铝合金侧胶层最大应力是镁合金侧胶层最大应力的85%。搭接中间区域x 为[-0.6,0.6]时,应力均匀分布,数值较小。

图8 胶层Von-Mises 等效应力数值解分布Fig.8 Numerical Von-Mises stress distribution of adhesive

在搭接区域宽度方向,Von-Mises 等效应力关于宽度中心线对称,本文选取其中一半进行分析。整体来讲,相对于胶层应力沿胶层厚度方向的分布,在搭接区域宽度方向上,胶层应力变化范围较大,在搭接区域边缘,胶层应力达到峰值83 MPa,在胶层宽度为[-0.7,0.7]时,应力数值较小,形成低应力平台区域;在胶层宽度为[0.8,1.0]时,胶层应力出现较大幅度的增长,具体如图8(b)和图9 所示。

图9 胶层Von-Mises 等效应力云图Fig.9 Von-Mises stress spectrum of epoxy adhesive

弹性模量分别为2875 MPa 和50 MPa 的环氧树脂胶粘剂和丙烯酸酯胶粘剂应力在胶层厚度和宽度方向上的分布规律基本一致,环氧树脂胶粘剂应力分布整体大于丙烯酸酯胶粘剂。

通过对剪切应力、Von-Mises 等效应力分析可以预测,裂纹在搭接区域边缘镁合金侧B 点开始起裂,随着载荷的进一步增加,裂纹在胶层内突破内聚力的约束而进一步扩展,最终造成搭接结构的失效。

3 胶层几何尺寸对接头连接强度的影响试验及结果分析

3.1 试验方案

根据国家标准GB 7124-2008 制作标准试验件,使用丙酮清洗试件表面油污及杂质,胶接部位经过砂轮沿同一方向打磨,胶层在常温下固化8 h。制作了不同厚度及搭接长度的胶接单搭接结构,使用新三思公司万能材料试验机进行搭接试件拉伸、剪切强度试验。试验机使用10 kN 夹具,加载速度为1 mm/min,具体如图10 所示。

3.2 试验结果分析

接头混合破坏的成分差异较大,如图11 所示。

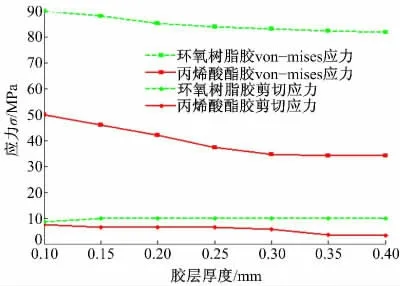

3.2.1 胶层厚度对连接强度的影响

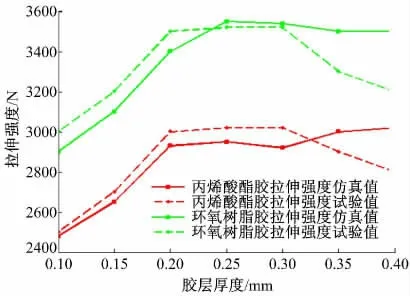

一定厚度的胶层可以有效缓解由材料热膨胀引起的内应力,降低接头端部峰值应力,提高搭接接头强度,如图12 所示。但过厚的胶层由于内部缺陷和裂纹的存在,反而会造成胶接结构承载能力的降低,如图13 所示,胶层拉伸强度仿真值与试验值基本吻合,当胶层厚度超过0.3 mm,拉伸强度试验值出现较大的下降,与仿真值差异增大,在胶层厚度为0.1 ~0.3 mm 时,结构拉伸强度随着胶层厚度的增加而增强。对于特定的材料组合和几何结构,需要一个合理的胶层厚度范围值。本文中,胶层最佳厚度为0.2 ~0.3 mm。

图10 单搭接接头拉伸试验Fig.10 Tension experiment of single-lap joints

图11 单搭接接头失效界面Fig.11 Fracture interface of single-lap joints

图12 胶层厚度对胶层应力的影响Fig.12 Layer thickness on the adhesive stress

3.2.2 胶层搭接长度对连接强度的影响

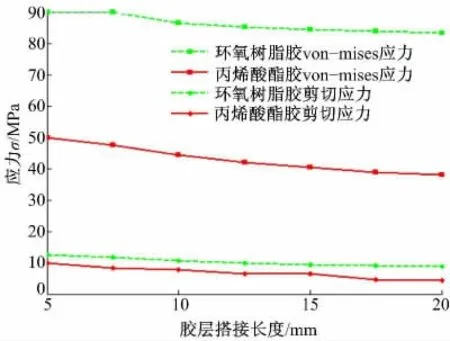

图14 为胶层搭接长度对胶层应力的影响,由图14 可以看出:随着胶层搭接长度的增加,Von-Mises 等效应力和剪切应力均降低,当搭接长度由5 mm 增加到20 mm 时,环氧树脂胶粘剂中Von-Mises 等效应力和剪切应力下降比例分别为8%和30%;丙烯酸酯胶粘剂中Von-Mises 等效应力和剪切应力下降比例分别为24%和56%;当搭接长度增加到一定数值,如文中的18 mm,搭接长度的增加对减小胶层内部应力的作用明显减弱。

图13 胶层厚度-拉伸强度关系曲线Fig.13 Relationship curve between adhesive thickness and tensile strength

图14 胶层搭接长度对胶层应力的影响Fig.14 Lap length on the adhesive stress

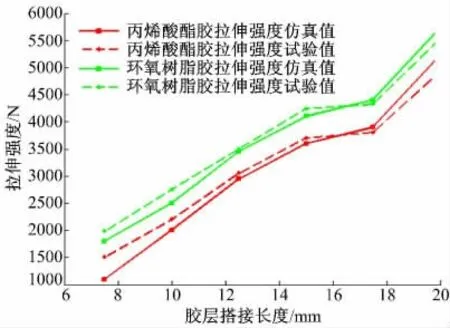

拉伸强度随着胶层搭接长度的增加非线性增加,如图15 所示,胶层搭接长度与拉伸强度仿真值与试验值吻合良好,说明有限元模型用来进行单搭接结构强度分析、对胶接结构的强度预测及接头性能优化具有重要的指导意义。

图15 胶层搭接长度-拉伸强度关系曲线Fig.15 Relationship curve between adhesive lap length and tensile strength

4 结 论

(1)胶层在厚度方向上,剪切应力、Von-Mises等效应力变化趋势基本保持一致,均呈现出由镁合金侧到铝合金侧应力递减的趋势,材料特性的差异导致刚度的不平衡,促使胶层内部产生弯矩,增大了镁合金侧的应力峰值。

(2)胶层在宽度方向上基于宽度中心线对称分布,剪切应力、Von-Mises 等效应力在胶接长度方向上呈现两边大、中间小的趋势。

(3)对于特定的胶接结构,胶层厚度的增加会使胶层内部应力减小,在实际中过厚的胶层会导致内部缺陷的增加,因此,选择合理的胶层厚度对于提高胶接接头的连接强度十分必要。

(4)随着搭接长度的增加,胶层应力分布更加均匀,可以有效降低胶层内部应力峰值,提高连接强度。

(5)胶粘剂弹性模量的增加会增加胶层内部的应力峰值,降低胶层内部应力分布的均匀性,因此合理地选择胶粘剂进行特定金属及胶接结构的连接是必要的。

[1]Cheng J,Taheri F.A smart single-lap adhesive joint integrated with partially distributed piezoelectric patches[J].International Journal of Solids and Structures,2006,43(5):1079-1092.

[2]李永兵,李亚庭,楼铭,等.轿车车身轻量化及其对连接技术的挑战[J].机械工程学报,2012,48(18):44-54.Li Yong-bing,Li Ya-ting,Lou Ming,et al.Light weighting of car body and its challenges to joining technologies[J].Journal of Mechanical Engineering,2012,48(18):44-54.

[3]李龙,胡平,刘立忠.刚度不平衡单搭接胶接接头剪切实验与强度分析[J].农业机械学报,2011,42(1):213-217.Li Long,Hu Ping,Liu Li-zhong.Strength of unsymmetric single-lap adhesively bonded joints[J].Transactions of the Chinese Society of Agricultural Machinery,2011,42(1):213-217.

[4]胡平,韩啸,李伟东,等.考虑汽车车身涂装工艺影响的非平衡胶接接头强度[J].机械工程学报,2012,48(20):93-102.Hu Ping,Han Xiao,Li Wei-dong,et al.Influenceof automobile body coating process on the strength of unbalanced adhesive joints[J].Journal of Mechanical Engineering,2012,48(20):93-102.

[5]孔凡荣,游敏,郑小玲,等.胶粘剂力学性能参数对劈裂载荷作用下胶接接头中应力分布的影响[J].航空材料学报,2006,26(4):110-114.Kong Fan-rong,You Min,Zheng Xiao-ling,et al.Effect of mechanical parameters of adhesive on stress distribution of adhesive bonded joints under cl-eavage loading[J].Journal of Aeronautical Materials,2006,26(4):110-114.

[6]Bartczak B,Mucha J,Trzepiecinski T.Stress distribution in adhesively-bonded joints and the loading capacity of hybrid joints of car body steels for the automotive industry[J].International Journal of Adhesion and Adhesives,2013,45:42-52.

[7]常保华,史耀武,卢良清.焊点间距对胶焊接头应力应变分布和强度的影响[J].材料工程,2000(1):33-34.Chang Bao-hua,Shi Yao-wu,Lu Liang-qing.Effect of spot pitch on stress and strain distribution and strength of weldbonded joints[J].Journal of Materials Engineering,2000(1):33-34.

[8]Pereira A M,Ferreira J M,Antunes F V,et al.Analysis of manufacturing parameters on the shear strength of aluminium adhesive single-lap joints[J].Journal of Materials Processing Technology,2010,210(4):610-617.

[9]李刚,林建平,王立影,等.钢板与铝合金板胶接接头力学性能的有限元分析[J].计算机辅助工程,2007,16(3):106-109.Li Gang,Lin Jian-ping,Wang Li-ying,et al.Finite element analysis on mechanical behavior of adhesive joint of steel sheet and aluminum alloy sheet[J].Computer Aided Engineering,2007,16(3):106-109.

[10]Reis P N B,Ferreira J A M,Antunes F.Effect of adherend's rigidity on the shear strength of single lap adhesive joints[J].International Journal of Adhesion and Adhesives,2011,31(4):193-201.

[11]Grant L D R,Adams R D,da Silva L F M.Experimental and numerical analysis of single-lap joints for the automotive industry[J].International Journal of Adhesion and Adhesives,2009,29(4):405-413.

[12]Gustafson P A,Waas A M.The influence of adhesive constitutive parameters in cohesive zone finite element models of adhesively bonded joints[J].International Journal of Solids and Structures,2009,46(10):2201-2215.

[13]Domińczuk J,Kuczmaszewski J.Modelling of adhesive joints and predicting their strength with the use of neural networks[J].Computational Materials Science,2008,43:165-170.