6 t挖掘机动臂后支座开裂分析及改进

2015-06-12宾旭洲

□ 宾旭洲 □ 李 景

广西柳工机械股份有限公司 广西柳州 545007

挖掘机的工作环境恶劣,工况复杂。动臂是挖掘机工作装置的最重要组成部件,也是主要承载部件,挖掘机工作装置如图1所示。挖掘机挖掘、卸载作业时各类冲击载荷都由动臂传递至前回转平台,动臂的各项力学性能特别是后支座的可靠性对挖掘机的使用和安全性能有很大影响,提升动臂后支座的可靠性有很大的积极意义。

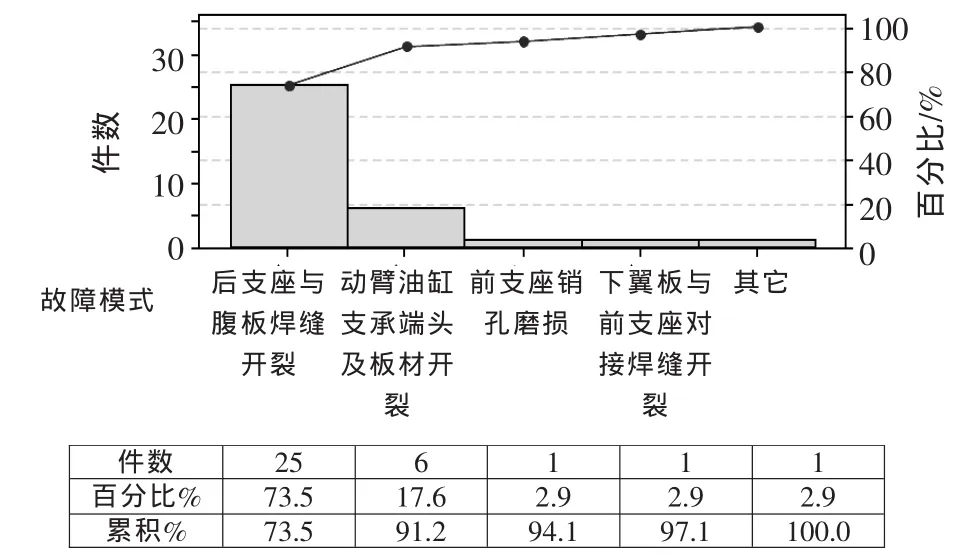

1 质量现状

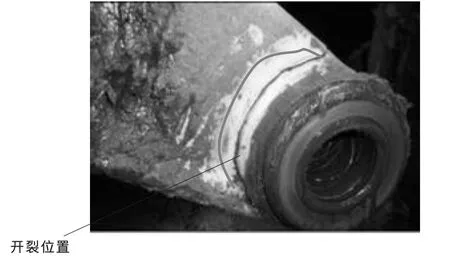

2012年5月笔者对某公司6 t挖掘机动臂外反馈故障进行统计分析,从分析结果看,后支座故障占反馈故障的73.5%,故障形式主要表现为动臂后支座圆筒和左右腹部焊接位置开裂,如图2、图3所示。

2 故障分析

2.1 分析思路

通过大量的理论计算和对6 t挖掘机动臂后支座的开裂问题进行解剖,研究其失效原因。分析思路见表

▲图1 工作装置示意图

1,主要有以下几点。

表1 故障分析思路

▲图2 6 t挖掘机动臂故障排序图

▲图3 6 t挖掘机动臂故障形式

(1)静载荷强度分析。主要从动臂后支座尺寸及结构进行校核分析。

(2)焊缝工艺性分析。主要有:①腹板坡口工艺性;②加强板焊接坡口工艺性;③支座和腹板拼搭间隙;④加强板焊接顺序等。

2.2 有限元计算结果及分析

施加约束和载荷。按照第三种载荷,如图4所示,挖掘阻力W作用于铲斗的边齿,同时有横向力WK作

▲图4 第三种载荷加载示意图

▲图5 后支座应力分析

表2 各铰点载荷

式中:Mz为回转制动力矩;XV为斗齿到回转中心的水平距离。

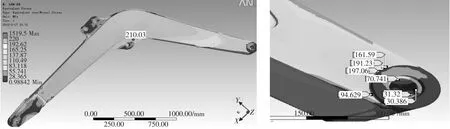

按表2施加载荷和约束,动臂后支座圆直径120 mm,动臂纵向高度302 mm,此时动臂后支座应力分析结果如图5所示,最大应力值σmax=230.04 MPa,Q345钢的屈服强度σs=345 MPa。

根据实际情况取安全系数S=1.2~1.5,则许用应力值[σ]= σs/S=230~287.5 MPa。

▲图6 故障件解剖图

▲图8 动臂后支座改进前后对比

▲图7 改进后应力分析

因此,在第三种工况下,动臂后支座所受的最大应用于斗齿。横向力WK为:力σmax>[σ]。根据米塞斯屈服准则,等效应力在一定的变形条件下,该点就开始进入塑性状态。

根据以上分析,动臂后支座局部所受应力超过安全范围,不能满足强度要求,与6 t挖掘机市场反馈开裂情况一致。

2.3 故障件解剖分析

解剖分析故障件,发现后支座焊缝开裂处存在严重的未熔合现象,如图6所示,焊缝未熔合导致焊缝连接有效承载面积减少,强度下降。

3 改进措施

3.1 结构改进

在改进设计中,对6 t挖掘机动臂后支座圆筒尺寸、动臂纵向高度尺寸作了改进:动臂后支座圆筒直径由120 mm增大到140 mm;动臂纵向高度尺寸由302 mm增加到322 mm。经过有限元分析,此时动臂后支座应力分析结果如图7所示,最大应力值σmax=197.06 MPa<[σ]= σs/S=230~287.5 MPa。

从上述有限元计算结果可以看出,改进动臂后支座和动臂尺寸,动臂后支座受力情况有了很大改善,即从230.04 MPa下降到197.06 MPa。改进前、后应力下降16.74%。说明该机构满足设计强度要求,安全系数在1.5以上,改进效果明显。

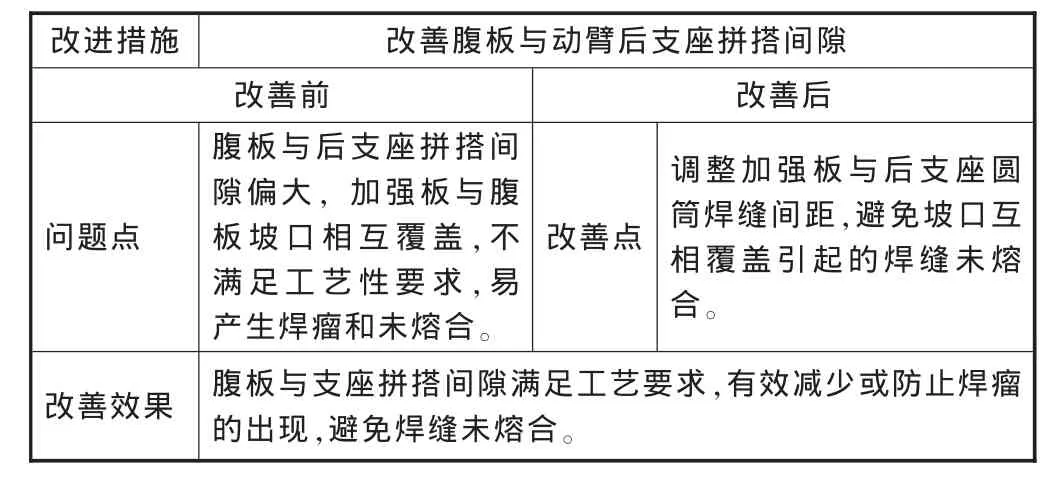

3.2 生产工艺改进

(1)调整加强板焊接顺序。焊接工艺由先拼焊加强板,再焊接腹板与支座焊缝,改为先打底焊接腹板与动臂后支座焊缝,再拼焊加强板。

表3 工艺改进

(2)调整加强板与动臂后支座焊缝间隙。调整加强板与动臂后支座圆筒焊缝间距,避免坡口互相覆盖而引起焊缝未熔合。

(3)焊缝质量检验。对动臂后支座焊缝进行100%超声波探伤检验。

对动臂后支座的改进方法见表3,改进前后的实物如图8所示。

4 结束语

研究结果表明,利用有限元分析法验证了实际开裂情况与有限元分析结果是一致的,以此对动臂后支座进行了改进设计,并对改进后的结构进行了有限元分析,实现了等强度设计。通过核查市场反馈,截止2014年9月,改进后的动臂未出现开裂,解决了6 t挖掘机动臂开裂问题。