高速连续冲压线物流输送系统的研制

2015-06-12龙秀兵苏建良张海洪

□ 龙秀兵 □ 孙 涛 □ 苏建良 □ 张海洪 □ 林 恒 □ 陈 凯

上海大学 机电工程与自动化学院 上海 200072

冲压加工是完成金属塑性成形的一种重要手段,它是最基本、最传统、最重要的金属加工方法之一[1]。相对于其它机械加工方法,冲压制品具有质量稳定、互换性好、可直接使用、能源消耗低、生产效率高等优点[2],这些优点使冲压加工在很多行业中得到了广泛的应用。

冲压工艺及冲压制品的重要性促使人们加大了对冲压装备的研究,冲压自动化成为当前冲压加工的发展方向[3-4]。 然而,统计数据显示,在冲压生产中,仅有不足10%的时间用于对工件进行冲压加工,其余时间均用于工件搬运与等待搬运中[5-6],因此,物流系统直接决定了整条冲压生产线的生产效率。常见的几种冲压物流系统,如快速横杆式输送系统(Speed BAR)[7]、冲压机器人系统(Robot)[8]等,为了避免传送装置进出冲床时的相互干涉,必须设定冲床等待时间即在上死点停止,待传送结束后冲床重新启动,进行下一周期冲压。这种非连续式冲压方式严重制约了生产效率,系统结构的复杂性同样限制了工件的高速输送。受某汽车公司委托,笔者研制一种高速连续冲压线物流输送系统,以实现该公司40冲/min的节拍要求。

1 高速连续冲压原理

冲床冲压运动方式可用曲柄滑块机构表示,即由曲柄的转动来驱动滑块上下运动。为简化分析,假设冲床滑块连续运动方程为标准三角函数 (非标准三角函数同理),取滑块上死点为初相位,下死点为坐标原点,建立冲床滑块连续运动方程:

式中:y为滑块上升高度,mm;A为冲床行程,mm;θ为曲柄转角,rad;T 为冲压周期,s;t为连续冲压时间,s。

▲图1 高速连续冲压原理

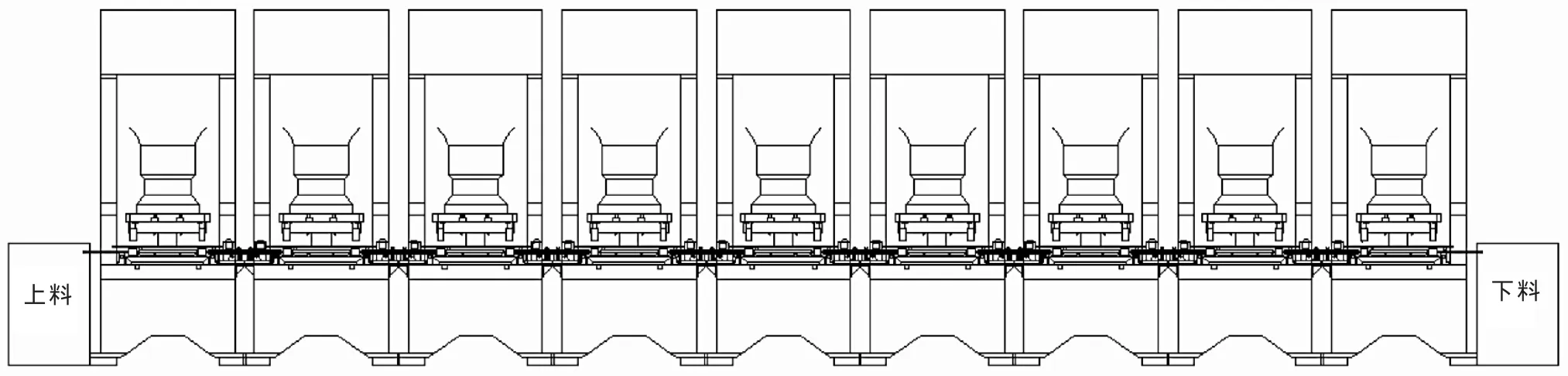

▲图2 系统总体布局

▲图3 物流系统单元结构

根据40冲/min的节拍要求,可得T为1.5 s;查所选某型号冲床手册,得行程A为200 mm。

由式(1)绘出图1所示高速连续冲压原理图,左圆表示曲柄运动轨迹(α表示可利用的冲压角),右图表示滑块位置-转角曲线。为实现冲床连续冲压,引入“抢跑”的概念:即当滑块上升至一定高度后,机械手便进入模具内搬运工件,当滑块再次下降至危险高度时,机械手完成工件搬运并完全退出。如图1所示,P点为机械手进入点,Q点为机械手退出点,为确保绝对安全,当机械手进入时,需保证上模具下底面高于机械手顶面,当机械手退出时,需保证上模具下底面距离机械手顶面的距离大于冲床刹车距离。因此,MP、NQ的高度与模具、机械手的设计有关,优化模具与机械手的设计,在冲压周期不变的情况下,可增大有效输送时间MN。

2 物流系统方案

物流系统由上料、输送、下料三部分组成,其中输送部分又分为机械手输送和磁轮输送。系统总体布局如图2所示,共包括9台冲床,每台冲床之间通过磁轮输送部件。

▲图4 机械手运动周期

物流系统单元结构如图3所示,将机械手集成安装于冲床内,有效节省了空间,整线美观紧凑;冲床之间通过磁轮输送部件,既保证了高速传输的连续性,又允许冲床之间非同步运动,极大增加了系统的柔性。根据冲压工件的形状与工艺特点,本系统采用2D机械手实现工件的输送,前后运动通过伺服电机-联轴器-滚珠丝杠驱动,左右运动通过伺服电机-减速器-齿轮齿条驱动。前后运动实现机械手进出模具,左右运动实现将工件从一个工位通过桥架平移至下一工位,其合成运动如图4所示。本设计中,左右运动轴上设有两个拨料爪,前一拨料爪将模具内的工件拨出模具进入下一工位,后一拨料爪同时将上一工位等待的料片拨入。与常用的空间运动方式相比,2D机械手的平面运动方式节省了多个动作,输送效率极大提高。

3 运动分析计算

由于冲床处于高速连续运动,机械手必须在冲床滑块上升至安全高度及再次下降到危险高度期间完成工件的输送,否则输送失败。更严重的是,如果机械手不能及时退出,模具直接冲压在机械手上,将造成严重的安全事故。因此,对机械手进行精确的运动分析十分必要。

由图3所示的结构图可知,2D机械手一个周期的运动可分为前进、拨料、后退、复位4个动作,如图4所示。S与T分别表示每段运动的距离与时间,其中S1为前后运动距离,与上模具宽度有关,本研究区间为80~100 mm。S2为左右运动距离,与工件长度有关,本研究取650 mm。T1至T4为一个周期总时间,根据本研究40冲/min的节拍要求,周期T为1.5 s,所以T1至T4总时间为1.5 s。因为T4为模具外的运动,由图1可知,NE段机械手必须位于模具外,此段时间正好用于机械手的复位,MN段机械手完成前进、拨料和后退动作。综合考虑前后、左右运动距离及负载,初步取T1、T3最大值为 0.25 s,T2、T4最大值为 0.5 s。

完成机械手运动分析后,需要对其运动时间及载荷进行精确的计算,这与电机、减速器等标准件的选型有关。标准件的选型是一个复杂的过程,需要考虑众多的因素,需反复校核,具体过程可查阅相关文献,不再赘述。需要说明的是,由于本系统为高速运动系统,对响应特性要求极高,时间需精确至毫秒级,因此,在一般系统中不作考虑的电机启动与制动时间,将是决定本系统成败的关键。

系统响应特性可用电机角加速度表示。设:电机额定角加速度为 α额,rad/s2; 实际角加速度为 α实,rad/s2;额定转矩为 T额,N·m;瞬时最大转矩为 Tmax,N·m;转子转动惯量为 J电机,kg·mm2;负载折算至电机轴的等效转动惯量为J负载,kg·mm2。则,当电机以额定转矩启动时:

当电机以瞬时最大转矩启动时:

由式(4)、式(6)可知,电机实际启动角加速度 α实与转子转动惯量J电机及负载折算至电机轴的等效转动惯量J负载有关,通常,在高速系统中,要求负载惯量小于或等于电机转子惯量。本系统中,机械手两轴均为直线运动,其负载惯量为:

式中:JL为负载惯量,kg·mm2;m 为所有被驱动的直线运动部件的质量总和,kg;i为减速比;A为主动件转一圈负载的行程,mm;对滚珠丝杠驱动轴而言,A为丝杠导程;对齿轮齿条驱动轴而言,A为主动齿轮转动一圈齿条移动的距离。

4 结论

鉴于传统断续冲压生产中存在物流输送时间长、能量消耗高的问题,本文创造性地提出了高速连续冲压的概念,从理论上证明了高速连续冲压的可行性,并成功研制了高速连续冲压线物流输送系统,节拍达到40冲/min,效率较传统断续冲压方式提高2~3倍,且冲床高速连续运转,无需频繁制动与启动,能量消耗低,既解决了实际生产中的效率问题,同时,通过对高速冲压线物流系统的研究,也为我国高速自动化冲压技术的发展提供了一定的理论和技术参考。

[1] 刘正均.老冲压车间生产效率提高方法研究[D].上海:上海交通大学,2006.

[2] 朱伟成,徐成林.冲压技术发展趋势[J].汽车工业与材料,2007(1):16-20.

[3] 徐景昌.汽车车身冲压技术的现状及发展趋势[J].汽车工程,1994,16(l):58-63.

[4] 徐刚,鲁洁,黄才元.金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,39(4):16-23.

[5] 林正英.虚拟冲压线系统及其关键技术研究[D].上海:同济大学,2008.

[6] Stone R S,Brett P N,Evans B S.An Automated Handling System for Soft Compact Shaped Non -rigid Products [J].Mechatronics,1998,8(2):85-102.

[7] 季小明,Hechler B.自动冲压生产线上的一次技术革命:快速横杆式(Speed BAR)自动化输送系统[J].机械工程(热加工),2005(4):16-18.

[8] 王明.工业机器人在冲压自动线中的应用[D].合肥:合肥工业大学,2008.