专用运输车副车架有限元分析

2015-06-12赵俊鹏姜大伟陈珉珉宋国亚

赵俊鹏, 姜大伟, 高 智, 陈珉珉, 宋国亚

(1.长春工业大学 机电工程学院,吉林 长春 130012;2.长春工业大学 应用技术学院,吉林 长春 130012)

0 引 言

副车架是连接防喷修井设备专用运输车底盘车架(简称主车架)和上部总成结构的关键部件,它可以增强车架的承载力,增强主车架的受力和承载情况,避免出现应力集中,并且能够起到缓冲作用,降低车辆震动,提高车辆稳定性、安全性和舒适性[1]。

防喷修井设备专用运输车所承载的设备体积和质量较大,通常在25t左右,副车架作为运输车的承载基体,承受上部设备传给它的所有力和力矩。运输车多在道路不平、崎岖坎坷的运输和作业条件下进行作业,车架必须有足够的弯曲刚度,保证所承载的上部相关总成之间的相对位置在行驶和作业过程中保持不变,并使车身的变形量最小[2];车架也必须有足够的强度,以保证其有足够的可靠性和寿命。

因此,在防喷修井设备专用运输车副车架的设计计算之后,采用有限元法对其进行力学性能的计算、预测和仿真分析,对不同作业工况进行分析,确定设计的副车架结构是否合理及其优化方式,为防喷修井设备专用运输车整车的设计提供了依据,也为其他车辆副车架的设计提供了参考。

1 副车架结构设计

副车架主要承受压力载荷,在作业过程中起稳固支撑作用。根据防喷修井设备专用运输车作业实际情况,为避免在运输和作业过程中出现副车架没有足够的刚度来满足安全作业要求[3],现对副车架选材进行了理论计算。

副车架选材Q345,则可知材料的抗拉强度σb=550MPa,安全系数S=3。

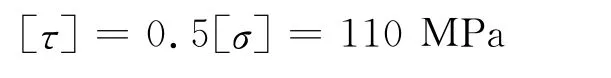

则其许用切应力:

许用压应力:

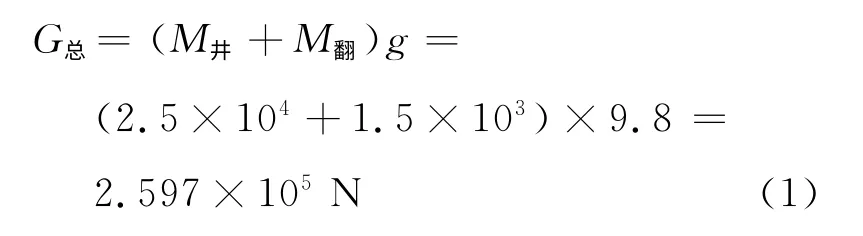

副车架纵梁受力:

式中:G总——副车架所受总应力;

M井——背负设备质量;

M翻——翻转架质量。

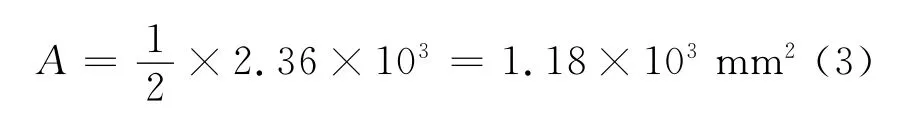

纵梁截面总面积:

则单个纵梁截面面积:

纵梁选取热轧普通槽钢,总长度为9 285mm,宽度为58mm;横梁选取冷弯空心型钢,总长度为869.5mm,边长B为140mm。

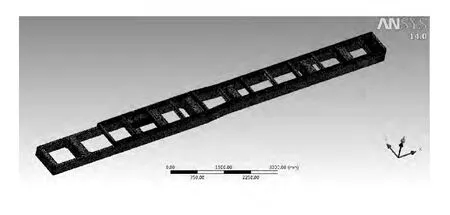

副车架总成如图1所示。

图1 副车架总成图

2 有限元模型建立

利用CATIA中建立的模型转成通用*.stp格式导入到有限元分析软件ANSYS WORKBENCH中,为建立更为精确的模型,仿真结果更接近实际工况,又不因模型复杂导致计算量大而耗费资源过大,对CATIA所建模型进行简化,去掉一些实际中结构较为复杂,但对模型整体受力影响较小的部件[4]。

在建模时,采取的简化方法如下[5]:

1)去除副车架上的非承载件,忽略结构上的小圆孔、倒角等;

2)将结构中的焊接部位认为是理想焊接,焊接材料与副车架材料相同;

3)车架横梁和纵梁之间采用壳单元模拟,悬架和纵梁之间采用螺栓和铆钉,用梁单元模拟。

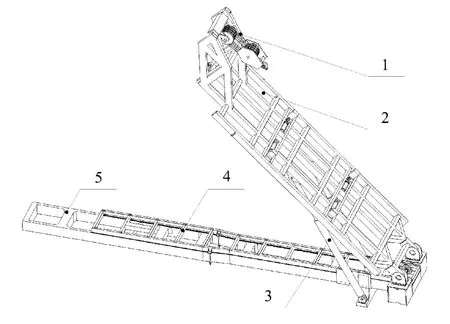

采用solid45实体单元对所建立的车架有限元模型进行网格划分,定义划分副车架的单元大小为20mm,车架的单元大小为30mm,用ANSYS WORKBENCH自带的划分网格功能进行网格划分,分别对模型中焊接和铆接各连接部位进行设定[6]。建立的划分网格后的车架有限元模型如图2所示。

图2 车架有限元模型

3 约束及工况载荷

防喷修井设备专用运输车副车架通过U型螺栓、止推板与主车架部分固定,运输车的上装结构中举升机构、翻转架都分别与副车架直接连接。在分析副车架的约束与工况载荷时,必须将与副车架相连接的各个部分考虑进去,这样才能更接近实际工况下的作业情况[7]。与副车架相连接的各部分结构如图3所示。

根据防喷修井设备专用运输车的实际作业情况,车架的约束施加情况如图4所示。

图3 副车架相连接结构图

图4 车架施加约束位置示意图

图4 中,由于副车架是通过主车架与运输车悬架和轮胎相连接,而运输车的前轮部分是两个独立的悬架系统,因此,在主车架的下表面分别设置A、B、C、D 4个约束位置;后桥使用的是一个联合悬架与车轮连接,而且两后桥的距离远远小于副车架的长度,所以,将两后桥的中心线与主车架下表面的交点E、F点设置约束[8]。

在纯弯曲工况下的具体约束见表1。

表1 纯弯曲工况下约束施加情况

弯扭联合工况的约束施加与纯弯曲工况相同,只是在Z方向对图中A点和C点设置正方向200mm约束和对F点设置负方向200mm的约束。

4 有限元结果分析

防喷修井设备专用运输车装载质量为25t,考虑到石油作业的特殊性,分析时将装载质量选为正常装载质量的1.5倍,约35t。分析时,根据实际使用情况,将分析分为纯弯曲工况、弯扭联合工况、举升工况和吊装工况4个关键工况进行分析[9]。副车架采用的材料为Q345,材料属性见表2。

表2 材料属性

4.1 纯弯曲工况

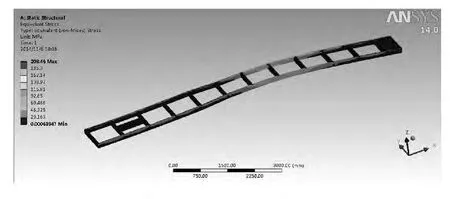

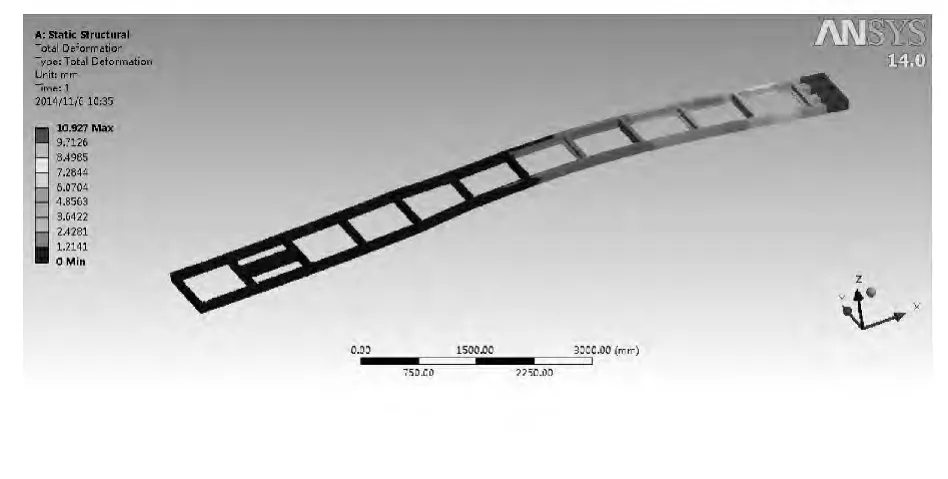

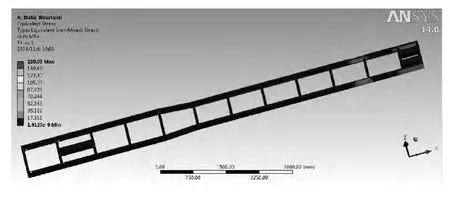

纯弯曲工况下等效应力云图和最大变形云图分别如图5和图6所示。

图5 等效应力云图

图6 最大变形云图

最大应力值为208MPa,小于屈服极限;最大变形量在副车架尾部,最大变形量为10mm。

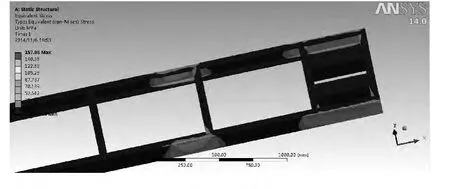

4.2 弯扭联合工况

弯扭联合工况下等效应力云图和最大变形云图分别如图7和图8所示。

图7 等效应力云图

图8 最大变形云图

最大等效应力发生在尾部举升装置连接处,最大等效应力值为320MPa,小于屈服极限;最大变形量为18mm。

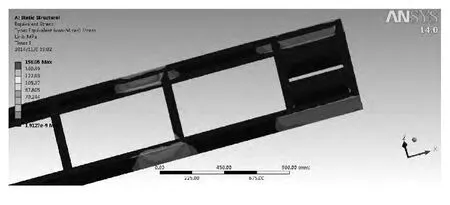

4.3 举升工况

举升装置通过连接装置焊接在副车架上,由举升液压缸将翻转架翻转至工作所需角度,此时,整车的重心后移。举升工况的等效应力云图和最大变形云图分别如图9和图10所示。

图9 等效应力云图

图10 最大变形云图

最大等效应力发生在尾部举升装置连接处,最大等效应力值为158MPa,小于屈服极限;最大变形量为0.11mm。

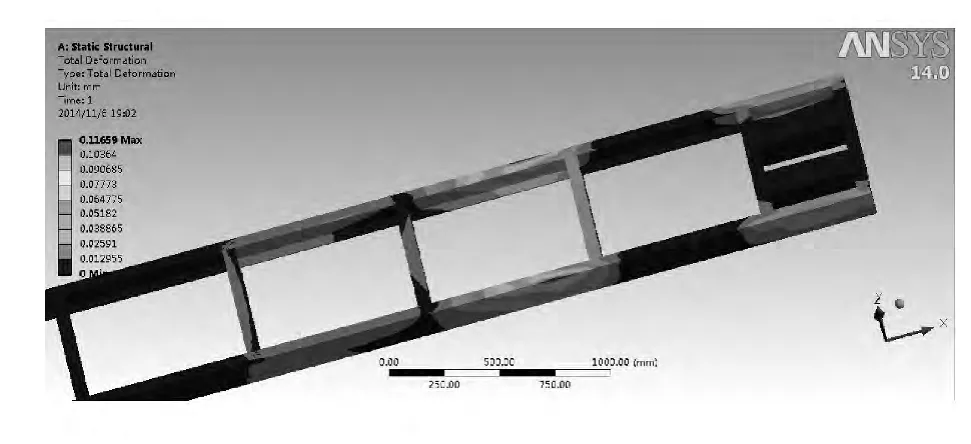

4.4 吊装工况

举升装置将翻转架翻转到工作角度后,由柔性悬挂装置将背负的防喷修井设备吊起至自由悬挂状态,然后与井口对接安装。此刻对翻转架尾部刚度和强度要求都非常高。吊装工况时副车架等效应力云图和最大变形云图分别如图11和图12所示。

图11 等效应力云图

图12 最大变形云图

最大等效应力发生在距离尾部第三根横梁处,最大等效应力值为157MPa,小于屈服极限;最大变形量为0.11mm。

结果表明,在纯弯曲工况下,副车架的强度是足够的;而在弯扭联合工况和卸载工况下,出现了局部等效应力过大的情况,但由于有悬架系统的弹性阻尼作用,极大地缓解了副车架在坑洼地面的扭曲变形,所以不会造成车架的疲劳断裂,在副车架由宽变窄的过渡区域以及与举升装置连接部分需特别加强,后续应针对副车架的应力过大部位做进一步的优化。

5 结 语

针对防喷修井设备专用车设计了副车架,通过该副车架实现了载荷的合理分布,避免集中载荷,改善了主车架承载情况,同时没有破坏主车架的结构,这样其最大承载量可以达到35t,解决了防喷修井设备专用车举升、载重量需求大,结构要求更合理的问题。最后,该副车架装置还有很大的后续再开发、再优化的空间,在以后的生产开发过程中,做到更大程度上满足油气修井作业工作的需要。通过对副车架的有限元分析,为防喷修井设备专用运输车整车设计提供了依据,也为其他车辆的副车架设计提供了参考。

[1] 赵宇楠,司景萍,王二毛,等.基于ANSYS的矿用自卸车车架结构优化设计[J].煤矿机械,2014(3):18-21.

[2] 王景新,王铁,杨彦超,等.TY型自卸车车架结构的改进设计[J].机械设计,2013,11:93-96.

[3] 乔维高.专用汽车结构与设计[M].北京:北京大学出版社,2010.

[4] 张邦成,赵俊鹏,高中伟,等.专用运输车举升机构设计及分析[J].煤矿机械,2015(6):21-24.

[5] 阚萍,钱立军,黄伟.自卸车举升机构件改进设计及分析[J].合肥工业大学学报,2008(1):143-145.

[6] 浦广益.ANSYS WORKBENCH基础教程与实例详解[M].北京:中国水利水电出版社,2013.

[7] 李淼,陈栋,高长春,等.轨道车辆PT温度传感器振动检测实验台结构设计[J].长春工业大学学报:自然科学版,2014,35(4):375-379.

[8] 白丙建,杨海刚,李洪波,等.斜井钻机钻具处理机械手设计[J].石油机械,2013(7):42-45.

[9] 邹琳,于海昌,景俊鸿.6×4重型自卸车车架有限元分析[J].合肥工业大学学报,2007,12:43-47.