某地铁车辆座椅连接优化方案研究*

2015-06-11阮国靖吕志东陈正玮

阮国靖,李 娜,吕志东,张 宇,陈正玮

(南车南京浦镇车辆有限公司,江苏南京 210031)

0 引言

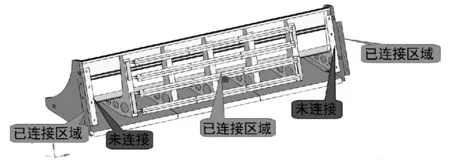

地铁车的座椅通过一个连接梁与侧墙相连,此连接梁材料为6063-T5铝合金型材,座椅与连接梁之间通过T型螺栓连接,现有地铁运行车辆座椅与车体的连接情况如图1所示,“未连接”区域表示现有运营车辆座椅两端有两排连接点未连接,共8个连接点;“已连接区域”表示既有运营车辆座椅的固定点。现有地铁列车在运行过程中连接梁在T型螺栓的拉力作用下C型槽发生了凸起的塑性变形现象,为了分析连接梁发生塑性变形的原因,以及在既有材料基础上获得优化改进方案,对座椅结构进行了有限元分析。

图1 现有地铁运行车辆座椅结构及与车体的连接情况

1 优化改进方案

地铁列车实际运行中使用的T型螺栓是宽度为8.4 mm,属于较窄的类型,连接时施加的预紧力为17.3 kN。在实际安装过程中发现,在17.3 kN的预紧力作用下,C型槽已经出现微小的凸起现象,座椅的铝板变形明显,垫片已经发生变形,查机械手册得知[1],垫片内径应该大于3倍的螺栓直径。由此可知,垫片的尺寸选择偏小,导致了座椅铝板和垫片本身的变形,在预紧力作用下C型槽的变形较小,C型槽的较大的塑性变形是在有乘客的情况下列车实际运行时产生的。由此推断,有两点原因可能造成C型槽的变形:①T型螺栓与C型槽的接触面积较小,可能导致接触位置应力较大,产生塑性变形;②由于侧墙的铝型材的影响,座椅的连接螺栓有两排没有连接,这两排螺栓的位置在座椅两端,可能由于约束不足,造成了连接位置的应力较大,发生塑性变形。为分析具体原因进行有限元计算分析。

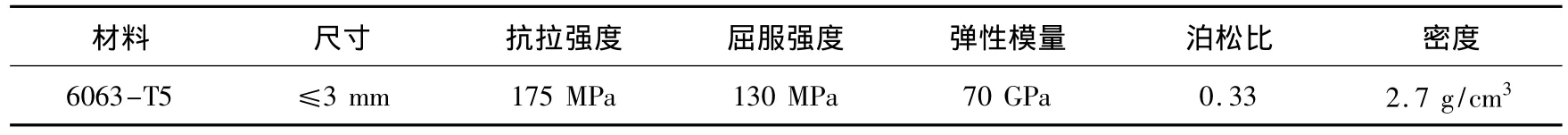

连接梁的材料为6063-T5,根据标准[2]EN-755,将材料的力学属性统计如表1所列。

表1 材料力学属性

为了探讨C型槽产生塑性变形的原因以及获取改进方案,依据标准[3]EN 12663施加载荷,进行表2所示工况的有限元计算分析。

方案①:按照实际运行中采用的T型螺栓(宽度为8.4 mm)和实际运行中采用的连接方式,进行有限元计算。

方案②:对T型螺栓进行改进,采用接触宽度为30 mm的T型螺栓,连接方式仍然按照实际运行中的情况,进行有限元计算。

方案③:对T型螺栓进行改进,采用接触宽度为30 mm的T型螺栓,对连接方式进行改进,将未连接的两排螺栓孔固定连接,考虑C型槽已经发生局部凸起的塑性变形的影响,进行有限元计算。

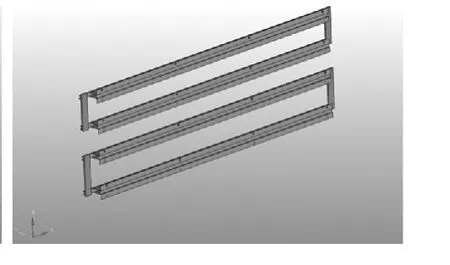

表2 工况施加表

本次计算,利用hypermesh软件进行前处理,建立有限元模型;利用nastran软件进行计算求解;利用hyperview软件后处理,查看计算结果。将已有的座椅模型的在catia里建立三维模型,将catia模型导入有限元处理软件hypermesh当中,对模型进行抽取中面,用壳单元建立连接梁以及座椅的有限元模型,采用四边形CQUAD4划分网格[4],采用 RBE2单元建立乘客与座椅的连接关系,用RBE2和梁单元模拟螺栓[5],用mass单元将每个乘客的质量(取值为80 kg)施加在乘客重心位置,参考2010年国民体质监测公报关于成年人的平均体重,故选取每个人的重量为80 kg,如图 2、3 所示。

图2 座椅的有限元模型

图3 连接梁的有限元模型

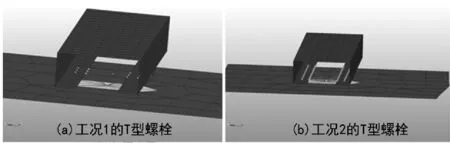

为便于区分以上有限元模型,对三个工况的有限元模型进行说明,工况1和工况2的有限元模型只有一处不同,即是座椅与连接梁的连接所用的T型螺栓不同,在有限元模型中体现为RBE2单元与C型槽的连接点的个数不同,黄色点是连接点,工况1和工况2的T型螺栓模型对比如图4所示。

工况3对C型槽已经发生局部凸起的塑性变形的区域给予考虑,在有限元模型中体现为将C型槽的凸起部位的壳单元删除,减少连接节点。工况3将未连接的两排螺栓孔进行固定,为适应车体需要增加了一个长圆孔,如图5所示。

图4 工况1与工况2的T型螺栓模型对比

图5 工况3与工况1,2的约束对比

2 有限元分析结果

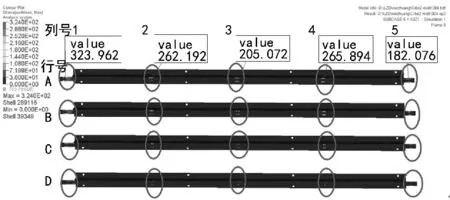

图6为工况1.1在hyperview软件中显示的有限元计算结果,该结果中选择一排连接梁显示了它的应力值,由于要显示的计算结果较多,在该计算结果基础上,对要显示结果的点进行编号,如图6所示,需要显示结果的点用圆圈标记,行号分别为A、B、C、D,列号为1、2、3、4、5,选择横坐标为要显示结果点的位置坐标,纵坐标为应力值,绘制了不同工况下的计算结果曲线图如图7所示。

图6 工况1.1的计算结果

图7 不同工况下的计算结果曲线图

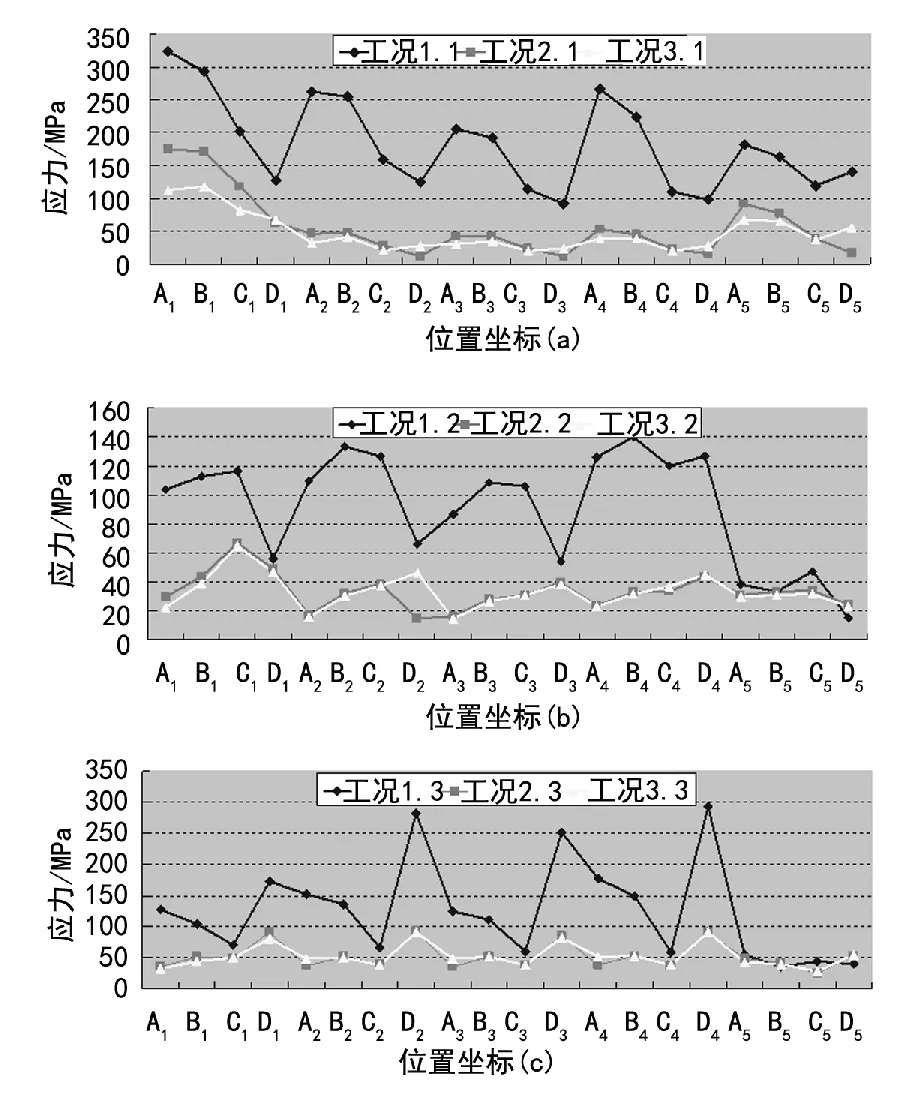

图7 (a)是三种不同方案在X3Z1施加载荷工况下的有限元计算结果,图7(b)是三种不同方案在Y1Z1施加载荷工况下的有限元计算结果,图7(c)是三种不同方案在Z3施加载荷工况下的有限元计算结果,以上三曲线图都能清晰的看出方案②和方案③比方案①有明显改善,方案②仍然有连接点的应力超过屈服极限,而方案③所有的连接点的应力均降低到屈服极限以下。由方案①工况1.1,工况1.2,工况1.3的计算结果可知,现有的运行情况下的C型槽在T型螺栓的拉力作用下,很多连接点的应力已经超过屈服极限120 MPa,三个方向的加速度都会引起C型槽发生局部的屈服变形,尤其是车辆行驶方向X方向的加速度对其影响最大。由方案②工况2.1,工况2.2,工况2.3的计算结果可知,对T型螺栓进行更换,采用接触宽度为30 mm的T型螺栓,使得 C型槽和T型螺栓的接触面积增大,此改变使得连接点的应力已经大幅度降低,但仍然有连接点的应力超过屈服极限,并且主要是车辆行驶方向的加速度(X方向)会使其发生屈服变形。由方案③工况3.1,工况3.2,工况3.3的计算结果可知,采用接触宽度为30 mm的T型螺栓,将C型槽已经发生凸起的位置的单元删除,将未连接的两排螺栓孔进行固定,使得连接点的应力降低到屈服极限以下,最大应力为118 MPa,XYZ三个方向的加速度均不会对C型槽造成破坏。

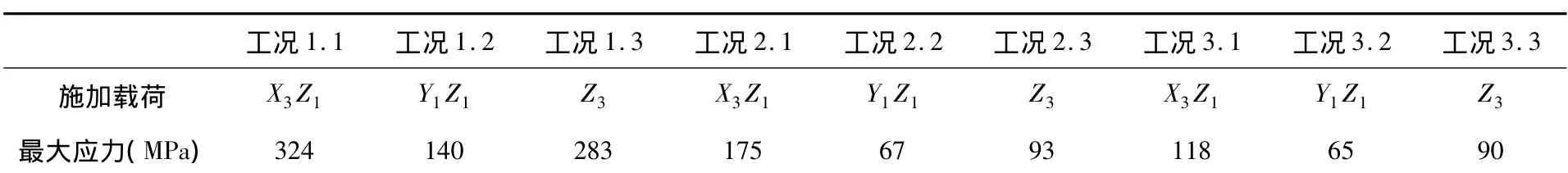

以上计算结果得不同工况下的最大应力值如表3所列。

表3 不同工况下的最大应力值

3 结论

(1)由方案①可知,在现有的运行状态条件下(T型螺栓宽度8.4 mm),C型槽与T型螺栓的大部分接触位置的应力超过屈服极限,会发生塑性变形。

(2)由方案②可知,将T型螺栓进行更换,使T型螺栓与C型槽的接触宽度在30 mm,将接触面积增加,会使C型槽发生屈服的情况大幅度好转,但仍然有个别点会发生屈服现象。

(3)由方案③可知,将T型螺栓进行更换,使T型螺栓与C型槽的接触宽度为30 mm,将接触面积增加,将未连接的螺栓孔进行固定,能避免发生屈服现象;并且,将C型槽发生屈服的位置的单元删除,对此接触区域的计算结果无明显影响,能够满足运营要求,故选用方案③达到对座椅连接梁改进优化的目的。

[1] 机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[2] DIN EN 755-2铝及铝合金机械性能[S].欧洲标准,2008.

[3] EN12663-2010铁路应用-铁道车辆车体结构要求[S].欧洲标准,2010.

[4] 杜平安.有限元划分的基本原则[J].机械设计与制造,2000,13(1):15-16.

[5] 张胜兰.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2008.