基于ANSYS的抛丸器前曲叶片受力的有限元分析*

2015-06-11唐东林罗贤辉张文文郭长柱

吴 凡,唐东林,赵 江,王 斌,罗贤辉,张文文,郭长柱

(1.西南石油大学机电工程学院,四川成都 610500;2.金牛工程建设有限责任公司,新疆克拉玛依 834008)

0 引言

抛丸除锈技术是防腐保温管生产三大关键技术之一,抛丸除锈技术决定着管道母体除锈质量和除锈效率,其中除锈质量的好坏影响管道母体对防锈底漆、环氧粉末的锚固能力以及整个防腐保温层的机械强度,除锈效率的高低影响整个防腐保温管生产的能耗[1]。管道抛丸除锈是指通过抛丸机械对弹丸做功的方法,将弹丸加速到一定速度后,以一定的角度抛射到管道壁上,让管道壁面受到弹丸的强烈冲击,利用弹丸的冲击力使管道表面的氧化皮、焊渣、锈蚀等杂物脱落而达到除锈效果,并获得具有一定粗糙度的光洁表面。

一套抛丸除锈系统主要由工件预热传送系统、抛丸机主体、控制系统、除尘系统和丸砂循环系统等组成。其中抛丸器是抛丸除锈系统的核心,由进丸管、定向套、分丸轮、抛丸叶片和圆盘等部件构成。抛丸器的质量和使用寿命主要取决于叶片,叶片受力是研究叶片失效和寿命的基础,笔者采用ANSYS软件对前曲叶片的受力状况进行有限元仿真,以进一步明确叶片的受力,为延长叶片使用寿命,实现高效抛丸除锈提高理论基础。

1 前曲叶片受力分析

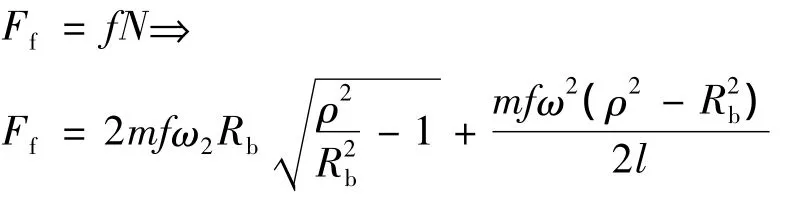

抛丸器叶片的结构形式,直线叶片、前曲叶片和后曲叶片有3种。叶片的内径、外径以及曲率半径是决定叶片工作平面结构的3个主要参数。叶片的结构分为底座部分、叶片工作曲面和凸台部分。笔者采用前曲叶片进行分析,前曲叶片是指叶片沿着旋转方向向前弯曲的叶片。受力如图1所示[2]。

图1 前曲叶片受力图

其中:m为单个弹丸的质量,kg;Ft为切向分力,N;Fn为法向分力,N;Ff为弹丸受到叶片的摩擦力,N;N为弹丸受到叶片的压力,N;RB为叶片的外径,mm;Rb为叶片的内径为弹丸的牵连加速度,弹丸的科氏加速度为弹丸的相对加速度,m/s2;ρ为弹丸位置径向尺寸,mm;ω为弹丸相对质心的角速度为弹丸的相对速度,m/s;为弹丸的牵连速度,m/s;l为叶片的曲率半径,mm;f为弹丸和叶片间摩擦因素。

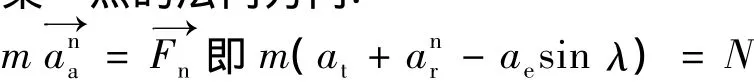

由牛顿第二定律有:

某一点的切线方向:

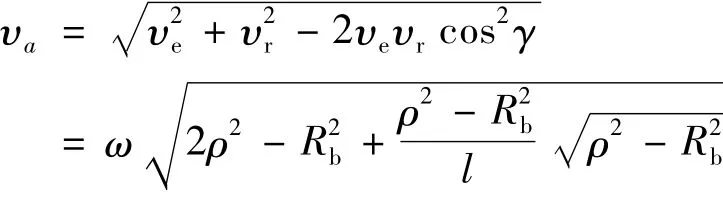

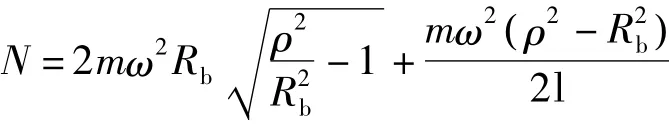

某一点的法向方向:

所以可以得到:

压力为:

由上式可以看出N≥0,所以不存在弹丸会不经过前曲叶片的端部而提前飞出叶片的情况。因此其摩擦力为:

叶片不仅要受到弹丸的压力和摩擦力,还受到自身的重力。在进行有限元分析时,首先要做的静态分析,如果把叶片看成是静止的,那么叶片还应受到自身旋转产生的惯性力。但实际上叶片受到的压力和摩擦力是动态的。由于叶片是高速旋转的,所以当叶片旋转到定向套的窗口时,弹丸瞬间布满叶片,此时叶片受到弹丸的压力和摩擦力。由于弹丸对叶片产生瞬间的冲击,所以可以把这两个力看成是阶跃的[3]。T为叶片旋转一周所用的时间。假设叶片上点受到压力和摩擦力是同时的,用Ni表示任一点的摩擦力或压力,在叶片工作过程中,则任一点受到周期力作用,公式如下所示:

2 叶片有限元仿真分析

2.1 仿真主要参数

笔者用抛丸机的转速ω=2 200 r/min,使用前曲叶片,其曲率为l=200 mm,内径Rb=59 mm,外径RB=169 mm,材料是高铬铸铁,其 E=1.57 ×1011Pa,泊松比 μ =0.27,密度 ρ=7.8 ×103kg/m3,弹丸与叶片之间的摩擦系数为f=0.2,弹丸选择直径为1 mm的钢丸,其质量 m=3.14 ×10-5kg。

笔者采用两种叶片的实体模型进行有限元仿真分析,一种忽略底座,另一种考虑全底座,即考虑底座长度与叶片工作曲面长度相同,覆盖整个叶片底部。其有限元实体模型分别如图2、3所示。

图2 无底座叶片实体模型

图3 全底座叶片实体模型

2.2 单元类型选择

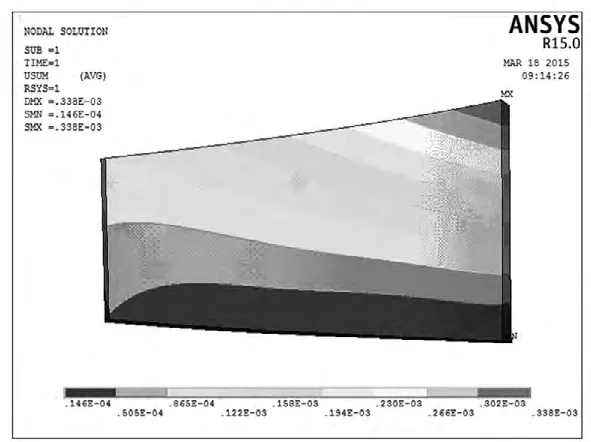

在Ansys中有100多种单元,不同的单元适合于解决不同的实际问题。叶片是一个弹性力学中的空间问题,由叶片的受力分析知,叶片的工作表面不同点的受力大小不同、方向不同,因此选用SOLID45单元和表面效应单元SURF154。SOLID45单元是应用于三维实体的结构分析,笔者先用SURF154在叶片工作表面划分网格,然后再利用SOLID45单元对叶片的实体划分网格。另外,由于此抛丸机使用的是直径为1 mm的弹丸,为了施加的载荷更符合实际情况,需要在划分网格之前设定工作面的各边的单元尺寸是1 mm。划分网格如图4、5所示[4]。

图4 无底座叶片网格划分

图5 全底座叶片网格划分

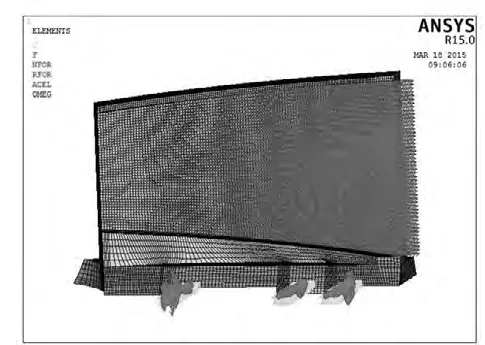

2.3 无底座的叶片仿真分析

首先,分析去掉凸台和底座的叶片。考虑到忽略了叶片底座,必须在叶片与底座相连的部分施加固定约束。另外,叶片还受到弹丸对叶片工作表面的压力和摩擦力以及叶片旋转引起的惯性力[5]。无底座叶片施加载荷和约束,如图6所示。

通过ANSYS运算后,叶片的整体应力分布和叶片的整体位移变形如图7、8所示。

由图7、8可知:叶片的大部分都处于应力较低的状态,但在忽略底座而施加固定约束的区域有应力集中现象,其最大应力值约为σB=138 MPa;最大位移位置在叶片出口端的顶部处,与理论方面的分析结果相互吻合,其值约为0.338 mm。

图6 施加载荷和约束

图7 叶片整体应力分布

图8 叶片整体位移变形图

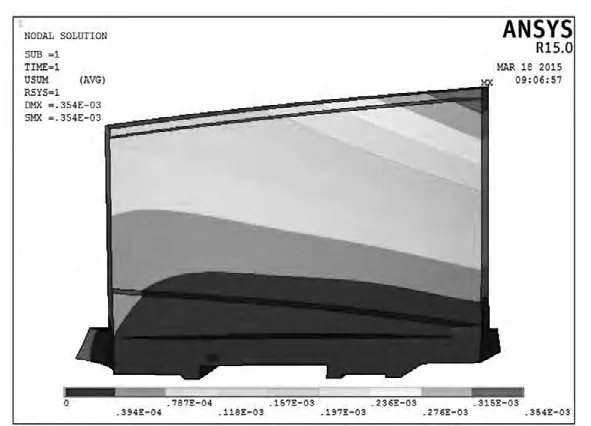

2.4 考虑底座的叶片仿真分析

对叶片实体模型施加载荷和约束,如图9所示。通过ANSYS运算后,叶片的整体应力分布和叶片的整体位移变形如图10所示。

图9 考虑底座的叶片受载荷和约束

图10 叶片整体应力分布图

由图10、11可知:在考虑底座长度为叶片工作表面全长时,整个叶片绝大部分处于应力较低的状态,仅仅在叶片与底座相连,以及叶片底座与叶轮相连的一端应力值较大,出现了小应力值的应力集中点。整个叶片上低应力值的范围大约在30 MPa以下,而应力集中部位处最大的应力值为338 MPa。而在叶片底部与底座相连的部分其应力值约为80~110 MPa;最大位移量仍然出现在叶片出口端的顶部处,其值为0.354 mm。

图11 叶片整体位移变形图

3 结论

(1)无论是忽略底座还是考虑底座,叶片均处于应力较低的状态,其最大应力和最大位移量均不大,叶片在工作条件下可以安全使用。

(2)底座长度不同,其它结构参数相同的条件下,全长底座叶片有应力变化范围更大、应力集中程度小且最大应力值较小的优点。但底座过长会导致抛丸轮的结构尺寸增大,重量增加。因此在设计和选择叶片结构时应考虑最合适的底座长度。

[1] 王泽恒,刘 峰,王艳华.管道防腐生产工艺方案研究[J].焊管,2010(12):44-48.

[2] 李 微.抛丸机叶片的设计及分析[D].长春:吉林大学,2007.

[3] 阎荫槐,庞维诚.弹丸在抛丸器内运动过程的新探讨[J].中国铸机,1993(1):38-41.

[4] 张红松,胡仁喜.ANSYS13.0有限元分析从入门到精通[M].北京:机械工业出版社,2011

[5] 姜青河,于茂旺,陈 凤,等.抛丸器抛丸叶片失效原因浅析[J].铸造设备研究,2007(6):1-2.