镍镁铝复合金属氧化物催化剂制备生物柴油*

2015-06-11梁宇泽张力婕孙羽佳

梁宇泽,张力婕,朱 葛,陈 颖,孙羽佳

(东北石油大学 化学化工学院,黑龙江 大庆 163318 )

由于能源和环保意识的日益增加,促使更多的人开始了对环境友好型可再生能源的研究[1]。生物柴油又名脂肪酸甲酯,是以油料作物、野生油料植物和工程微藻等水生植物油脂以及动物油脂、餐饮垃圾油等为原料油通过酯交换工艺制成的可代替石化柴油的再生性柴油燃料。生物柴油就是一种首选优质燃料,因为它与石油柴油相比有更高的含氧量,其在柴油发动机中使用可减少CO2、SOx、CO、硫、烃类、芳香族化合物、烟雾等的排放、降低酸雨和温室效应对环境造成的不良影响[2]。工业生产中植物油脂或动物脂肪中的脂肪酸甘油酯与甲醇在NaOH或其它均相碱催化剂的环境下,发生酯交换反应生成脂肪酸甲酯(生物柴油)和甘油。这些催化剂是便宜和非常有效的,但从产物中彻底洗涤除去它们非常复杂,易皂化使生物柴油和甘油难分离,并且洗涤过程中会产生大量的废液。目前,很多固体碱催化剂因具有较高的反应速率被开发,用来生产生物柴油,并且产物易分离,对环境无污染,催化剂还可以重复使用。镁铝层状双金属氢氧化物(水滑石)或类水滑石,已被广泛研究作催化剂或催化剂前驱体用于生产生物柴油。Cínthia S Castro等人已利用钙镁铝类水滑石经煅烧后作为催化剂,大豆油为原料制备生物柴油[3]。M R Othman等人利用重结晶法制备镁铝水滑石催化麻疯树油制备生物柴油,转化率为75.2%[4]。利用共沉淀法制备镍镁铝类水滑石前驱体,经煅烧后制备出含有过渡金属的复合金属氧化物。研究n(Ni2+)∶n(Mg2+)∶n(Al3+)、n(甲醇)∶n(大豆油)等因素对生物柴油转化率的影响。

1 实验部分

1.1 试剂与仪器

一级大豆油:酸值<0.2 mg KOH/g,皂化值=196 mg KOH/g,测定参照GB5534—85,计算得相对分子质量为890,市售;硝酸镍[Ni(NO3)2·6H2O]:沈阳市试剂二厂;硝酸铝[Al(NO3)3·9H2O]、碳酸钠(Na2CO3):天津市科密欧化学试剂有限公司;硝酸镁[Mg(NO3)2·6H2O]:上海恒信化学试剂有限公司;甲醇(CH3OH)、氢氧化钠(NaOH)、氢氧化钾(KOH):沈阳市东华试剂厂,以上试剂均为分析纯。

DZ-1滴定装置:上海雷磁仪器厂;AL-104电子天平:梅特勒-托利多上海有限公司;DZF-6021真空干燥箱:上海贺德实验设备有限公司;UV-2550紫外-可见分光光度计:日本Shimadzu公司;DMAX-2000 X射线衍射仪:日本理学公司;DuPont 2100热重-差热分析仪:美国Perkin Elmer公司;EVOMA25 SEM扫描电镜:德国卡尔蔡司公司。

1.2 催化剂的制备

将Ni(NO3)2·6H2O、Al(NO3)3·9H2O和Mg(NO3)2·6H2O混合溶解在400 mL蒸馏水中,记作A,其中的n(Al3+)∶n(Ni2++Mg2++Al3+)=0.25,c(Ni2++Mg2++Al3+)=0.8 mol/L。将Na2CO3和NaOH的混合水溶液记作B,其中c(Na2CO3)=0.8 mol/L,c(NaOH)=2 mol/L。在65 ℃、pH=10.0的条件下,将溶液A和溶液B缓慢加入到500 mL的四口烧瓶中,并不断搅拌约2 h。动态晶化24 h后过滤,用蒸馏水充分洗涤直至滤液的pH=7.0,抽滤得到的沉淀物,在100 ℃下干燥16 h,得到镍镁铝类水滑石催化剂前驱体,然后将前驱体马弗炉中500 ℃下煅烧4 h,制得镍镁铝复合金属氧化物。实验制备4种不同Ni2+含量的催化剂,分别为n(Mg2+)∶n(Al3+)=3∶1(0Ni)、n(Ni2+)∶n(Mg2+)∶n(Al2+)=0.16∶2.84∶1(4Ni)、0.64∶2.36∶1(16Ni)和0.96∶2.04∶1(24Ni)。

1.3 酯交换实验

酯交换反应在配有冷凝器和机械搅拌器的500 mL三口圆底烧瓶中进行。通过水浴将反应温度保持在65 ℃。按照一定的n(甲醇)∶n(大豆油),每次实验w(催化剂)=4%。每次实验前将催化剂在100 ℃下干燥若干小时,目的是除去吸附的CO2分子和水。反应结束后将催化剂过滤除去,并将反应混合物转移至分液漏斗,将产物生物柴油及副产物甘油分离。

1.4 催化剂活性评价

由于1 mol的脂肪酸甘油酯与甲醇反应后,可生成1 mol的甘油与3 mol脂肪酸甲酯,通过测定产物中的ρ(甘油),得出甘油转化率[5]。由于甘油与铜离子在碱性溶液中生成深蓝色络合物(甘油铜),该络合物在一定波长下存在最大吸光度,因此利用比色法测定甘油含量分析反应物下层粗甘油溶液中的ρ(甘油)[6]。ρ(甘油)(y)与吸光度A(x)之间的线性关系为:y=0.030 8x-0.001 2,R2=0.990 7。甘油标准曲线见图1。

生物柴油转化率按下式计算。

式中:m1为实测甘油产物质量;m2为理论甘油产物质量;m3为加入的大豆油质量;V为下层粗甘油溶液体积;M1为大豆油的相对分子质量890;M2为甘油相对分子质量92。

A图1 甘油标准曲线

2 结果与讨论

2.1 催化剂的热重分析(TG-DTG)

水滑石及类水滑石化合物煅烧后会形成混合金属氧化物,该热处理会除去水分子和层间其它物理吸附的易挥发物质,因此煅烧温度很大程度上会影响催化剂的性能[7]。为了确定水滑石的晶体结构以及选择煅烧温度,镁铝和镍改性的样品的热行为用TG-DTG进行了评估,见图2。

t/℃图2 镁铝水滑石的TG-DTG曲线图

由图2可见,随着焙烧温度的增加总质量减小,所有被分析的样品显示3个热分解过程,在150~250 ℃出现的2个脱附峰可能是由于表面吸附水和层间吸附水以及二氧化碳的脱附形成的。当在400 ℃的温度下出现第3个脱附峰时,水滑石层板坍塌形成相对稳定的复合金属氧化物。考虑到水滑石的DTG曲线,故所有的样品都经400 ℃焙烧,形成稳定的镍镁铝混合金属氧化物。

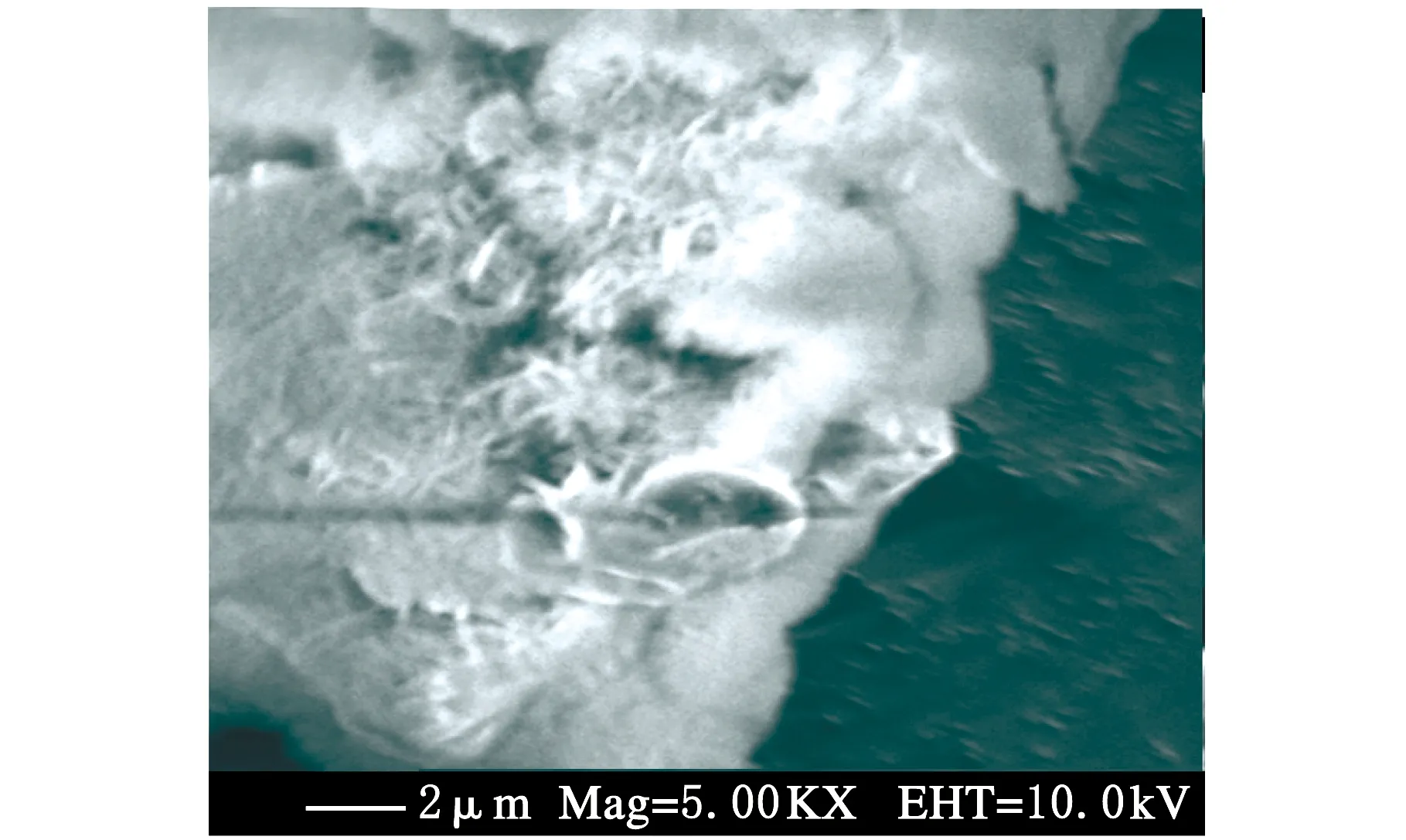

2.2 催化剂的SEM分析

催化剂的扫描电镜图见图3。

a 0Ni,未煅烧

b 4Ni,未煅烧

c 4Ni,,煅烧后

d 16Ni,煅烧后

e 24Ni,煅烧后图3 催化剂的扫描电镜图

从图3a、b可看出,未煅烧的0Ni与4Ni电镜照片均出现了清晰“血小板”结构,证明获得具有代表性的复合金属氧化物的水滑石前驱体。图3c~3e为400 ℃煅烧后4Ni、16Ni和24Ni的电镜图。显微照片显示微晶体与不规则尺寸和形状的物质,煅烧后水滑石的层结构被破坏,催化剂表面镶嵌着小颗粒。Obadiah A等人也得出了类似形态。

2.3 XRD分析

经过煅烧后的镍镁铝复合金属氧化物催化剂XRD衍射图见图4。

2θ/(°)图4 NiMgAl催化剂的XRD图

由图4可见,产物基线平稳、特征衍射峰强度高、峰形尖锐、对称性好,说明产物结晶度高,晶相结构更加完整,结构规整性好。XRD图谱中2θ=38.470°、44.406°、59.230°、65.585°对应晶面衍射峰为高结晶度的MgO特征衍射峰,2θ=19.028°、31.270°、38.522°、59.367°、65.238°处对应方镁石MgAlO4特征衍射峰,随着n(Ni2+)∶n(Mg2+)的增加在2θ=37.248°、43.275°、62.878°、75.414°、79.407°处NiO的特征衍射峰出现,由于Ni2+与Mg2+的半径相近,故有部分特征衍射峰重合。若MgO与NiO简单混合则2θ应非常清晰分散开,可见制备的复合金属氧化物催化剂并非简单的混合物。

2.4 不同n(Ni2+)∶n(Mg2+)∶n(Al3+)对生物柴油转化率的影响

在n(甲醇)∶n(大豆油)=10∶1,w(催化剂)= 4%,温度逐渐提高并反应4 h的条件下,考察不同n(Ni2+)∶n(Mg2+)∶n(Al3+)对酯交换合成生物柴油转化率的影响,见图5。

t/℃图5 不同Ni含量及反应温度对生物柴油转化率的影响

由图5可知,随着镍含量的增加,生物柴油转化率逐渐提高,但温度过高会引起皂化等副反应,转化率降低。当反应温度达到65 ℃时,16Ni转化率可达到92.8%。因此认为65 ℃为最佳反应温度。还可发现镍催化剂转化率均大于无镍催化剂,原因是由于增加两性金属会提高催化剂稳定性,在NiO和MgO的基本中心上许多甲醇在较短的时间内解离成大量甲氧基,从而加速酯交换反应并提高其转化率。但24Ni的转化率略小于16Ni的转化率,原因是催化剂的碱强度由碱土金属镁提供,两性金属的过度添加会降低催化剂的碱强度。故使用16Ni催化剂,即n(Ni2+)∶n(Mg2+)∶n(Al3+)=0.64∶2.36∶1时转化率最高。

2.5 n(甲醇)∶n(大豆油)对生物柴油转化率的影响

由于酯交换反应为可逆反应,所以采用过量甲醇法即提高n(甲醇)∶n(大豆油)会提高转化率,但若醇含量太高又会为分离带来困难,也会造成原料浪费。在反应温度65 ℃、以16Ni为催化剂、w(催化剂)= 4.0%的条件下反应4 h,研究酯交换反应中不同n(甲醇)∶n(大豆油)对制备生物柴油转化率的影响,结果见图6。

n(甲醇)∶n(大豆油)图6 n(甲醇)∶n(大豆油)对生物柴油转化率的影响

由图6表明:随着甲醇含量的增加,生物柴油的转化率有很大提高。当n(甲醇)∶n(大豆油)=10∶1时,生物柴油的转化率趋于平衡达到最大值92.8%,当超过10∶1时生物柴油的转化率基本不变。考虑到实验时能耗及产物的分离等问题,故选择最佳n(甲醇)∶n(大豆油)=10∶1。

3 结 论

(1) 采用共沉淀法制备了镍镁铝类水滑石化合物前驱体,经过TG/DTA图分析表明400 ℃为最佳煅烧温度,400 ℃煅烧后制得高结晶度的镍镁铝复合金属氧化物;

(2)n(Ni2+)∶n(Mg2+)∶n(Al3+)=0.64∶2.36∶1,n(甲醇)∶n(大豆油)=10∶1,w(催化剂)=4%,反应温度为65 ℃,反应时间4 h是这项研究中所取得的最佳操作条件。在此条件下,转化率可达92.8%。

[ 参 考 文 献 ]

[1] 高艺霞,闫理宾,辛忠.微碱强化超临界法制备生物柴油组分分析及工艺过程[J].化工学报,2013,64(2):683-688.

[2] Guido Busca,Umberto Costantino,Tania Montanari,et al.Efficient hydrogen production from ethanol and glycerol by vapour-phase reforming processes with new cobalt-based catalysts[J].International Journal of Hydrogen Energy,2010,35:5356-5366.

[3] Cínthia S C,Luiz Carlos F G J,José M A.Heterogeneous catalysis for sustainable biodiesel production via esterification transesterification[J].Fuel Processing Technology,2014,125:73-78.

[4] Othman M R,Helwani Z,Martunus,et al.Synthetic hydrotalcites from different routes and their application as catalysts and gas adsorbents:a review[J].Applied Organometallic Chemistry,2009,23(9):335-346.

[5] 李国平,杨鹭生,朱智飞,等.油莎豆油制备生物柴油的研究[J].中国油脂,2012,37(3):59-62.

[6] 阎杰,丘泰球.甘油铜比色法测定甘油含量的研究[J].中国油脂,2004,29(1):40-43.

[7] Ana Paula Soares Dias,Joana Bernardo,Pedro Felizardo,et al.Monoglyceride synthesis by glycerolysis of methyl oleate on solide acid-base catalysts[J].Energy,2012,41:344-353.