胀缩法装配全形规的研究*

2015-06-09周建民李水利焦翠萍

周建民,李水利,焦翠萍

(1.中国兵器工业集团淮海工业集团有限公司,山西长治 046012;2.山西机电职业技术学院,山西长治 046012)

胀缩法装配全形规的研究*

周建民1,李水利2,焦翠萍2

(1.中国兵器工业集团淮海工业集团有限公司,山西长治 046012;2.山西机电职业技术学院,山西长治 046012)

以某型号产品的全形规为例,剖析了全形规装配中零件间形位精度指标的要求。结合多年工具钳工装配的经验,论述了胀缩法在全形规装配中的合理性,并运用理论计算、工艺创新及试验验证等方法,确定了装配中加热和冷却温度及装配工艺。得出了在量规过盈配合装配中采用胀缩法,即可保证重要零件尺寸形状要求,又可控制装配后零件间的同轴度要求。

全形规;胀缩法;形位公差

0 引 言

导弹与炮筒的配合精度要求很高,炮筒内表面的加工精度一定的情况下,另一方面则要求导弹外表面的尺寸,形位误差很小。在对导弹提高加工精度的同时,研究弹道外表面尺寸形位误差的测量也越来越重要。主要研究的是某弹道的专用量具全形规的装配问题。

1 装配中存在的技术难点

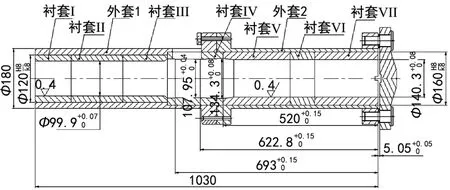

某导弹全形规的装配图如图1所示。

图1 全形规装配图

全形规零件制造精度与装配后所要求的精度指标比较接近,也就是说零件在装配时所给予的装配误差允许值很小。如图1所示,全形规结构特点:外套

衬套均采用分体结构,两个外套与多个衬套形成过盈配合,最大过盈量为0.054 mm。装配完成后,各衬套的内孔尺寸及形位公差要求较高:衬套Ⅴ、衬套Ⅵ、衬套Ⅶ的内孔具有相同的锥度,装配后三个内圆锥形状公差为0.04 mm,同轴度要求为0.04 mm;衬套Ⅳ的结构如图2所示,两个内圆锥的形状公差分别为0. 02 mm、0.04 mm;所有衬套装配后的同轴度要求为0.045 mm。

2 装配方法的选择

圆柱面过盈联接时通常采用常温压入法,这种方法操作简单。然而在全形规的装配中却遇到了难题:大过盈量采用机械方法压入需要大型压力机械配合,操作不便;衬套淬火处理,外套是经过调质处理的20钢,并且配合面较长,强行压入会导致外套内壁拉伤衬套变形且无法压到位,极易造成零件损毁;压入法在过盈装配中很难保证内外孔的同心度,不能满足全形规装配之后的各项要求。于是我们研究用温差法进行装配。起初尝试用热胀法将包容件加热,其孔径增大后与被包容件装配。但实际上一个包容件与多个被包容件配合,在装配不同被包容件过程中由热传导导致包容件前后产生温差,使间隙配合逐渐变为过盈配合。单一的热胀法只能保证前两个衬套顺利装配,后面再安装时由于外套的温度降低,其孔径变小,衬套已不能在常温下顺利安装。因此我们在对包容件进行热胀的同时对被包容件进行冷缩,即将热胀法和冷缩法同时采用,进而增大配合间隙,使装配得以顺利进行。

3 装配工艺的设计

胀缩法装配全形规,必须设计合理的装配顺序,确定理想的加热冷却温度,制定严格的操作规范。针对上述问题设计全形规的装配工艺方案如下。

3.1 装前准备

将上下体外套和各衬套放在平板上,用百分表打表确定衬套组合后与外套的高度尺寸;将七个衬套按图纸要求进行预装,以确定各衬套的装配顺序及衬套锥孔大小端,并做标记。

3.2 装配顺序

图1中,为了保证装配后全形规的高精度要求及相对测量基准的各长度尺寸,设计的装配顺序为:将下体外套1置于平板,首先装配有窗口的衬套Ⅳ,其定位面为外套的台阶面;下体翻转,以衬套Ⅳ为安装基准,按顺序分别装入衬套Ⅲ、衬套Ⅱ、衬套Ⅰ;再次将下体翻转;将上体外套装在已装配完的下体外套上,以衬套Ⅳ的上端面为装配基准,将衬套Ⅴ、衬套Ⅵ、衬套Ⅶ按顺序装入上体外套内孔中,装配顺序如图3所示,图2为衬套Ⅳ的结构图。

图2 衬套Ⅳ的结构

图3 装配顺序

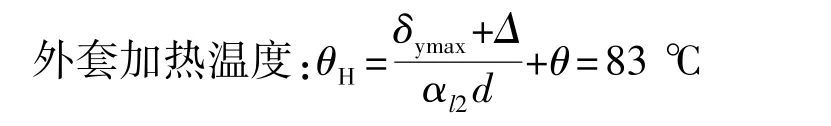

3.3 胀缩温度的确定[1]

外套热胀变大,衬套冷缩变小,两者间的配合由过盈变为间隙,当变形后的配合为H8/g8时,可以避免配合面互相擦伤,并能保证衬套自由落体进入外套,此时的装配间隙为0.066 mm。

式中:δymax是最大过盈量,取0.01 mm;Δ是装配间隙,取0.066 mm;θ是装配环境温度,为25℃;αl1衬套的线胀系数,查表为-8.5×10-6;d为配合的基本尺寸,为120 mm。

式中:αl2为外套的线胀系数,查表为11×10-6。

内外套恢复常温后,外套外径增大,衬套内径减小。产品装配后对衬套内径的尺寸要求较高,故只计算衬套内径的减小量:

在理论计算的指导下,将衬套放在-40℃ ~50℃的冷冻箱中进行1.5~3 h的冷冻处理,衬套的外径缩小0.14 mm左右;同时将外套放在70℃ ~-90℃的箱丝炉中进行加热并保温1 h,其内径增大0.15 mm左右。零件通过加热冷却后,顺利完成了装配,并待常温下对衬套的内径测量,内径缩小0.005 mm,在公差范围之内。

4 产品的检验

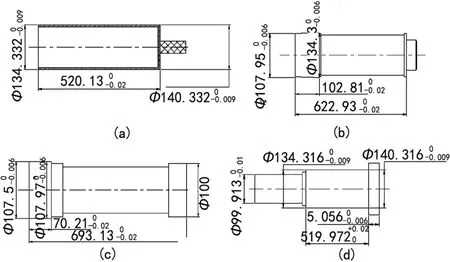

待各零件温度恢复至常温后,轴向径向尺寸会产生微小变形,必须进行终检。但装配后的全形规属于深孔,常用的量具无法进入测量,所以利用校对规[2]进行检验。如图4为校对规图。

图4 校对规

如图4(a)所示,该规检验衬套Ⅴ、衬套Ⅵ、衬套Ⅶ内孔的锥度,圆锥的形状误差,同轴度误差;如图4 (b)所示,该规检验衬套Ⅳ内孔大锥的形状误差,长度尺寸;如图4(c)所示,该规检验衬套Ⅳ内孔小锥的形状误差,长度尺寸;如图4(d)所示,该全形规检验各衬套的同轴度及长度尺寸。校对规检验时全形规与校对规接触均匀无卡滞,则满足锥度的形状公差和位置公差;同时用刀口尺在衬套大端检验长度尺寸。图5为全形规装配完成后的最终产品图。

图5 产品图

5 装配中采取的措施

装配后全形规中衬套的内孔直径长度尺寸误差、形状误差及各衬套的同轴度误差均要求较小。但采用胀缩法进行装配后,衬套尺寸形位误差受众多因素影响很难控制。针对此问题在装配过程中采取了下列一系列措施。

(1)装配时多人协作,合理分工,减少装配时间。各零件从冷冻或加热箱中取出后,以最快速度准确装入,尽量缩小外套在装配不同衬套过程中由热传导导致其前后温差,降低配合间隙逐渐变为过盈带来的难度。

(2)对于长度尺寸较短的衬套,装配时要使其行程最短,以减小其温度变化确保装配顺利;或使其与上面或下面的内套连在一起冷冻,一起装配。

(3)上、下体联接时,一定要等下体中各件都具有过盈配合时再将其翻转180°,开始装配上体。

6 结 论

对全形规装配的研究,成功探索出了一种新的装配方法,使长圆柱面在一般条件下实现过盈、高精度的配合变的简单易行。目前该方法已被广泛应用于某公司系列全形规产品的装配中,解决了制约产品质量检验的瓶颈问题。

[1] 机械工程手册编委会.机械工程手册[M].北京:机械工业出版社, 2007.

Study on Assembly of the Holomorph Gauge with Expansion and Shrinkage Method

ZHOU Jian-min1,LI Shui-li2,JIAO Cui-ping2

(1.Huaihai Industrial Group Co.,Ltd,China Ordnance Industries Group,Changzhi Shanxi 046012,China; 2.Shanxi Institute of Mechanical&Electrical Engineering,Changzhi Shanxi 046012,China)

In this article,setting holomorph gauge of a product as an example,the requirements to the accuracy index of form and position in parts are analyzed.Combining with years of tool fitter assembly experience of the authors,the rationality of expansion and shrinkage method in assembly is discussed,the heating and cooling temperature and assembly process of the assembly are determined by using theoretical calculation,technological innovation and test verification method.It is resulted that to apply the expansion and shrinkage method in the gauge interference fit assembly could not only guarantee the dimension and shape requirements of the important parts,but also control the coaxial degree requirements between parts after assembly.

holomorph gauge;expansion and shrinkage method;geometric tolerance

TH123

A

1007-4414(2015)05-0053-03

10.16576/j.cnki.1007-4414.2015.05.017

2015-08-02

周建民(1963-),男,山东即墨人,首席技师,研究方向:装用量规设计。