基于磁通图像的平板三维编织复合材料试件内部缺陷检测

2015-06-09万振凯贾敏瑞

万振凯, 贾敏瑞

(天津工业大学 信息化中心, 天津 300387)

基于磁通图像的平板三维编织复合材料试件内部缺陷检测

万振凯, 贾敏瑞

(天津工业大学 信息化中心, 天津 300387)

基于量子扰动超导探测传感器超高的磁场灵敏度,将量子扰动超导探测无损检测技术应用于三维编织复合材料平板试件内部缺陷的无损检测。构建了适用于量子扰动超导探测检测需要的薄板中圆形缺陷涡流分布的理论模型。提出了量子扰动超导探测检测平板三维编织复合材料试件内部缺陷的磁通变化成像算法,利用OPENCV软件对磁通图像进行处理,准确判定三维编织复合材料平板试件内部缺陷情况。试验结果表明:该方法准确描述了被检测试件缺陷的位置和尺寸;量子扰动超导探测磁通成像具备良好的检测和定位的能力;相对于超声波等传统检测技术,量子扰动超导探测技术是一种更为先进的三维编织复合材料无损检测技术。

三维编织复合材料; 超导量子干涉仪; 缺陷; 无损检测; 磁通成像

三维编织复合材料因其设计性强、易于实现结构功能一体化设计和制备,将成为实现新型航天器结构和功能设计的首选材料,也是新型材料与结构制备技术突破的重点[1]。对于航空材料应用来讲,复合材料的用量及其性能水平已成为衡量其先进性的重要标志之一[2-3]。

从20世纪60年代,英国皇家航空研究院等机构就一直致力于复合材料的无损检测研究[4]。Kalms等利用激光超声检测方法对碳纤维复合材料进行了无损检测研究,该研究对于材料的内部结构复杂性以及在线检测方面形成了自己的方法[5]。Lopez和Guido等开发了一种利用气体吸附指示剂来标识复合材料内部缺陷的新方法[6],Tomasz等针对亚毫米波技术的复合材料的缺陷检测建立了有限元模型[7]。在国内,刘松平等[8]在胶接结构声振检测技术和高分辨率RF超声检测技术方面进行了研究,在复合材料的自动超声扫描成像检测、超声T扫描成像方面取得了显著成果;苏永振等[9]研究了基于声发射和神经网络的复合材料冲击定位的准确方法;天津工业大学复合材料研究所在声发射技术方面也进行了研究[10-11]。上述研究在复合材料检测领域取得显著成果,但是与发达国家相比,我国复合材料无损检测技术的研究深度仍有很大差距。

量子扰动超导探测器(SQUID)是敏感的磁通检测设备,Carr和Hatta等利用SQUID技术对碳纤维复合材料检测研究[12-13];KASAI等研究证明SQUID技术检测碳纤维复合材料的深度可达15 mm[14];Ruosi等利用SQUID技术跟踪复合材料缺陷演变技术[15]。HATSUKADE等采用HTS-SQUID技术测试由碳纤维覆盖的铝衬,准确实现了材料裂缝的无损检测[16]。在国内,北京大学在2000年研制成功的高温超导射频SQUID磁强计系统,其灵敏度达5×10-15T水平,总体上与国际先进水平相当[17]。

目前,国内外已经利用SQUID技术分析复合材料缺陷,研究对象大都是层合复合材料,但用SQUID对三维编织复合材料进行无损检测研究很少。本文分析了SQUID的工作原理和HTS-SQUID无损检测试验方法,利用HTM-8传感器、液氮杜瓦、定位探头、扫描平台、激励与锁相器件以及系统控制软件等构建测试系统。系统从涡流检测的数学推导出发,对系统的涡电流分布进行了理论分析;利用SQUID系统对平板三维编织复合材料制件进行检测得到磁通图像,利用OPENCV图像处理软件进行图像处理,分析材料内部的缺陷情况。

1 HTS-SQUID检测系统

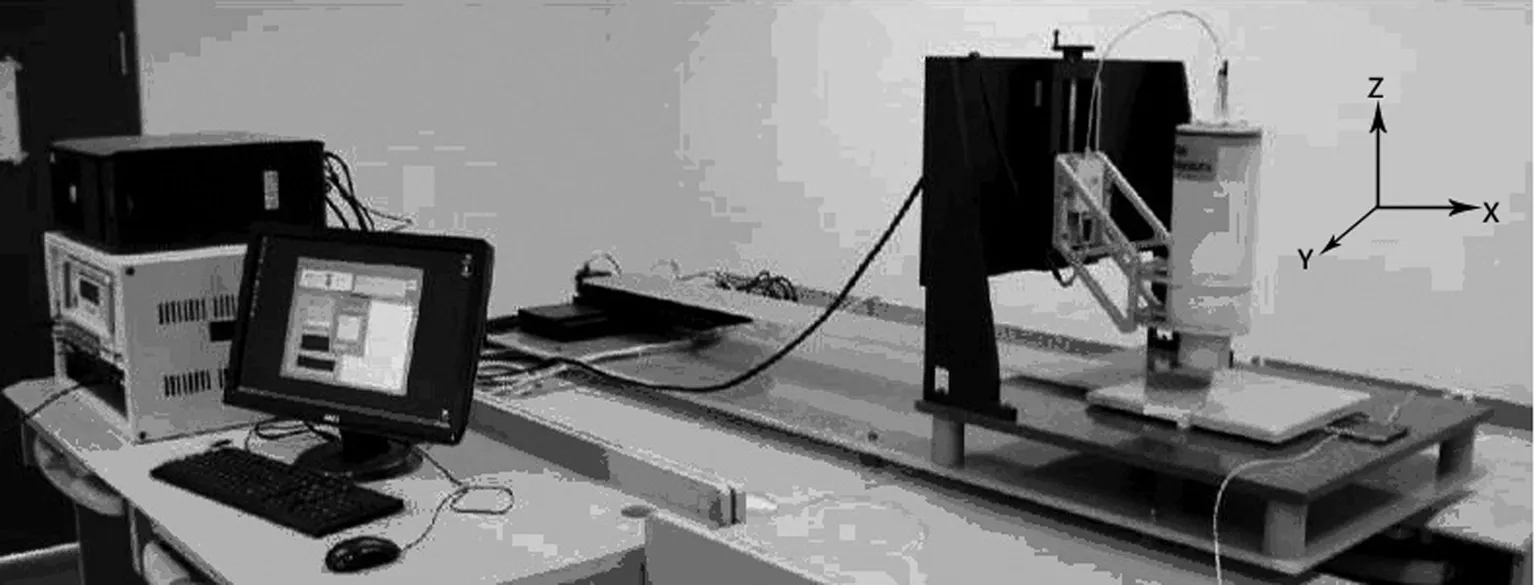

系统采用美国Tristan公司的SMM-7型三通道高温SQUID无损检测系统,如图1所示。

图1 SQUID试验系统Fig.1 Schematic diagram of SQUID system

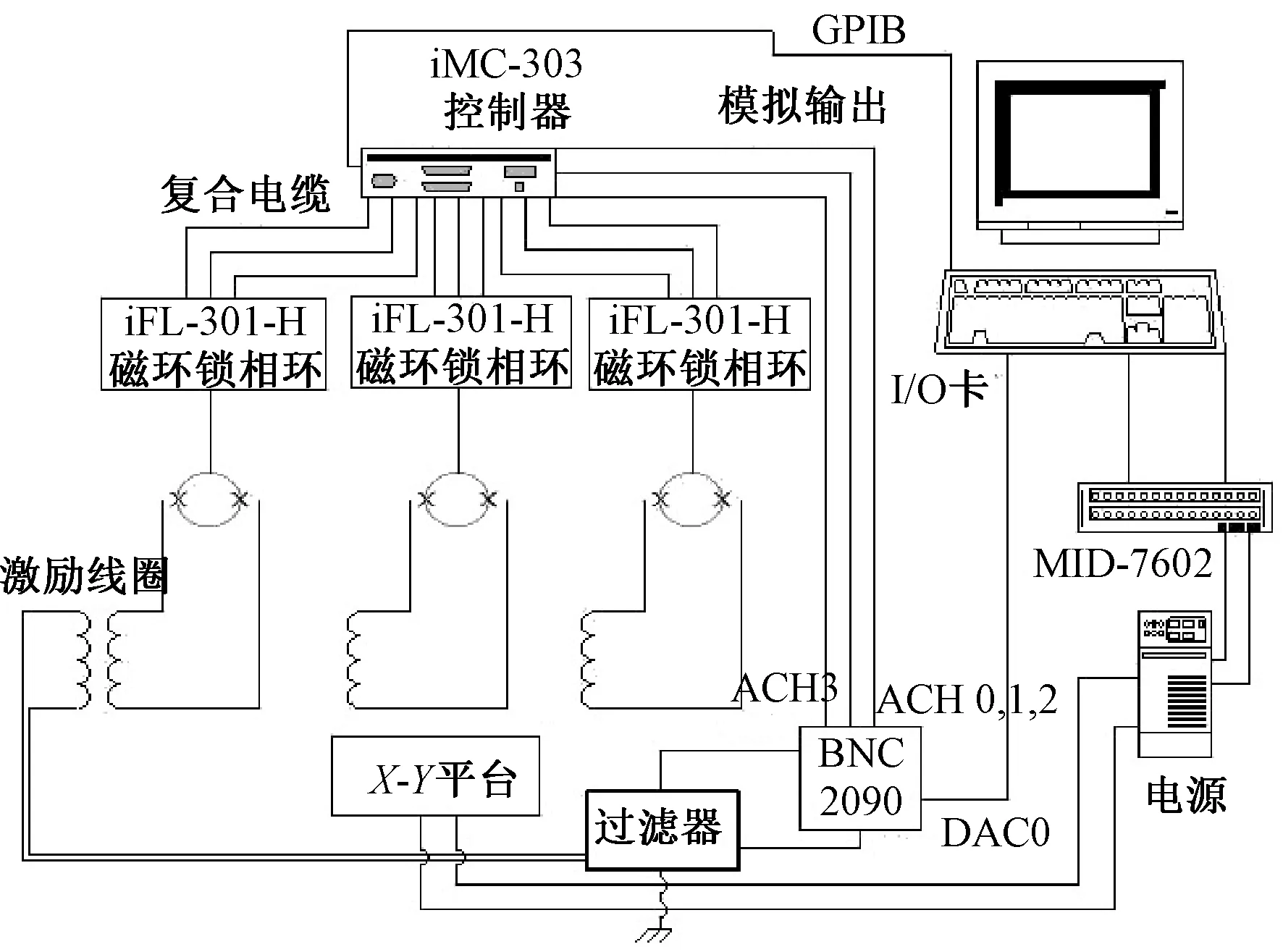

系统的组成如图2所示。系统工作站通过接口转换器NI-GPIB-USB(187965H-D1L)控制SQUID控制器(iMC-303);iMC-303控制器通过iFL-301-H磁通锁相环分别采集3个通道的SQUID输出信号,该信号又被控制器发送到BNC-2090接线盒的ACH0、ACH1和ACH2接口;BNC-2090通过1个NI PCIE-6259 多功能数字I/O卡将采集到的数据传输到工作站中,供系统软件进一步处理和分析。过滤器输出连接到BNC-2090接线盒的ACH3接口。X-Y运动平台由MID-7602步进电动机驱动器控制,驱动器通过NI PCI-7342 步进控制器连接到PC。

图2 SQUID无损检测系统的组成Fig.2 Composition of SQUID NDT system

试验系统配置的SQUID传感器型号为HTM-8,传感器的拾取线圈大小为8 mm×8 mm,传感器通过一段约15 cm长的柔性线缆连接到接口控制电路。系统用液态氮为传感器正常工作维持低温环境,该装置被称为液氮杜瓦。定位探头中的传感器分别布置在上X,Y,Z3个轴向上,如图1所示。利用该装置可调节杜瓦高度以适应不同厚度的试件。杜瓦的正下方是1个30 cm×30 cm的试件托盘。该托盘通过1个玻璃纤维长臂连接到步进电动机。步进电动机按照运动控制系统的指令,通过长臂带动试件托盘在底座上沿X轴或Y轴方向滑动。

测试时,试件摆放在试件托盘上,使其随托盘在X-Y平面内作相对于杜瓦的线性或者平面移动。所有以上部件均由玻璃纤维、特种合金等非磁性材料制成,并被固定在一块非磁性的背板之上,以保持整个系统的稳固性。

2 SQUID检测的缺陷模型

复合材料板中的感应涡流可定义为围绕磁场z分量HZ(x,y,t)的曲线[12]:

(1)

式中:J为总电流;HZ为磁通量; ▽HZ为磁通变化量。

根据磁场分量的关系,可整理为:

(2)

式(2)表明感应电流J只有2个板内分量,Jx=∂HZ/∂y和Jy=-∂HZ/∂x。

根据HZ(x,y,z)调整扩散方程▽2H=μσ∂H/∂t得到:

(3)

式中:μ为材料的磁导;σ为电导率。

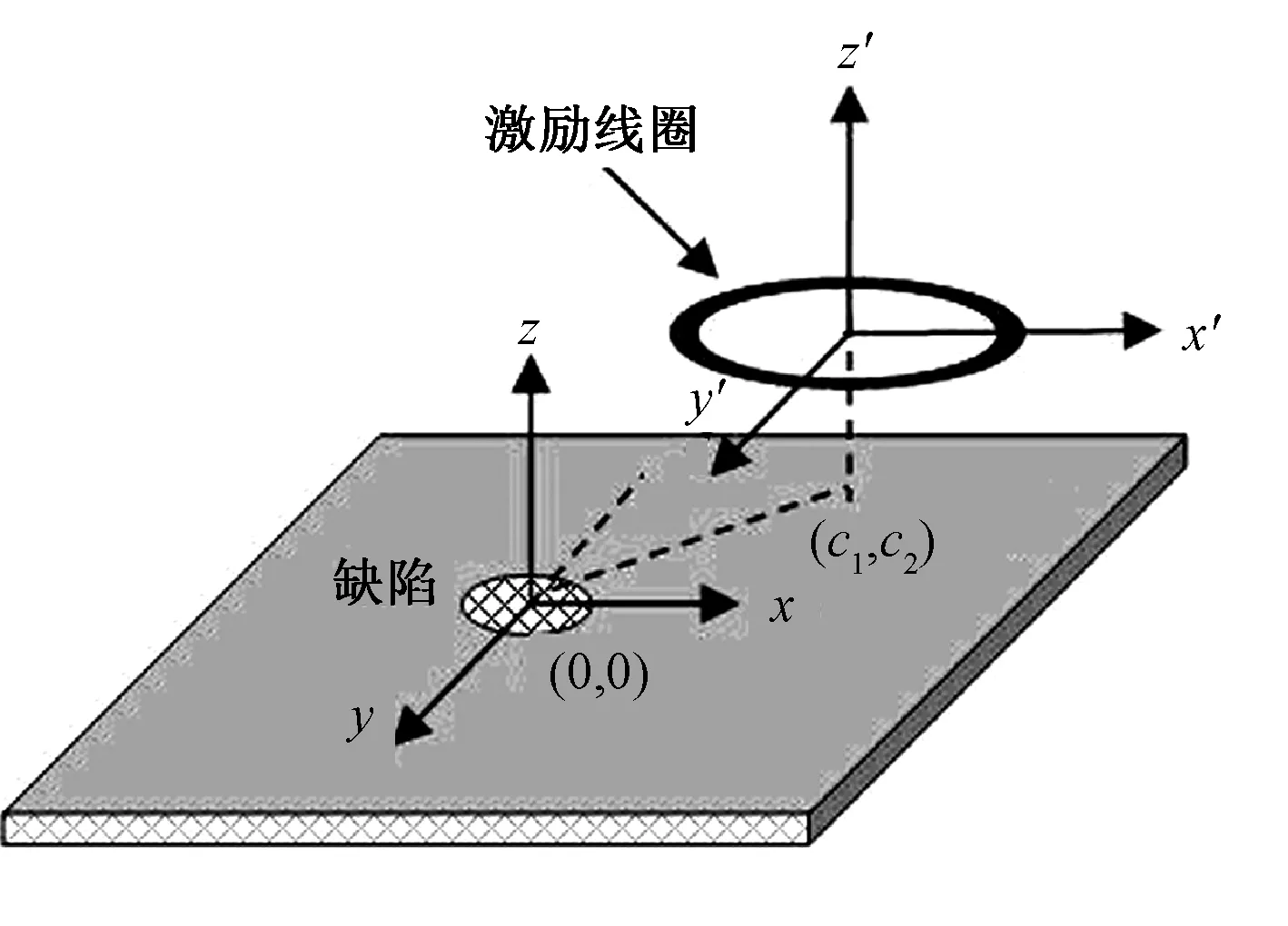

考虑一个大到足以忽略边界效应的导体薄板,带有半径为a的圆形缺陷。圆形感应线圈位于薄板上方,其中心投影坐标为(c1,c2),如图3所示。

图3 带有圆形缺陷的薄板模型Fig.3 Model of circular flaw of plate

(4)

(5)

(6)

分界条件要求缺陷边界上的电流仅具有1个切向分量。与此条件等效的是,缺陷边界上的HZ为常量。更一般地,HZ(x,y)等于由磁力线密度决定的常量。

式(6)满足分界条件的解如下:

(7)

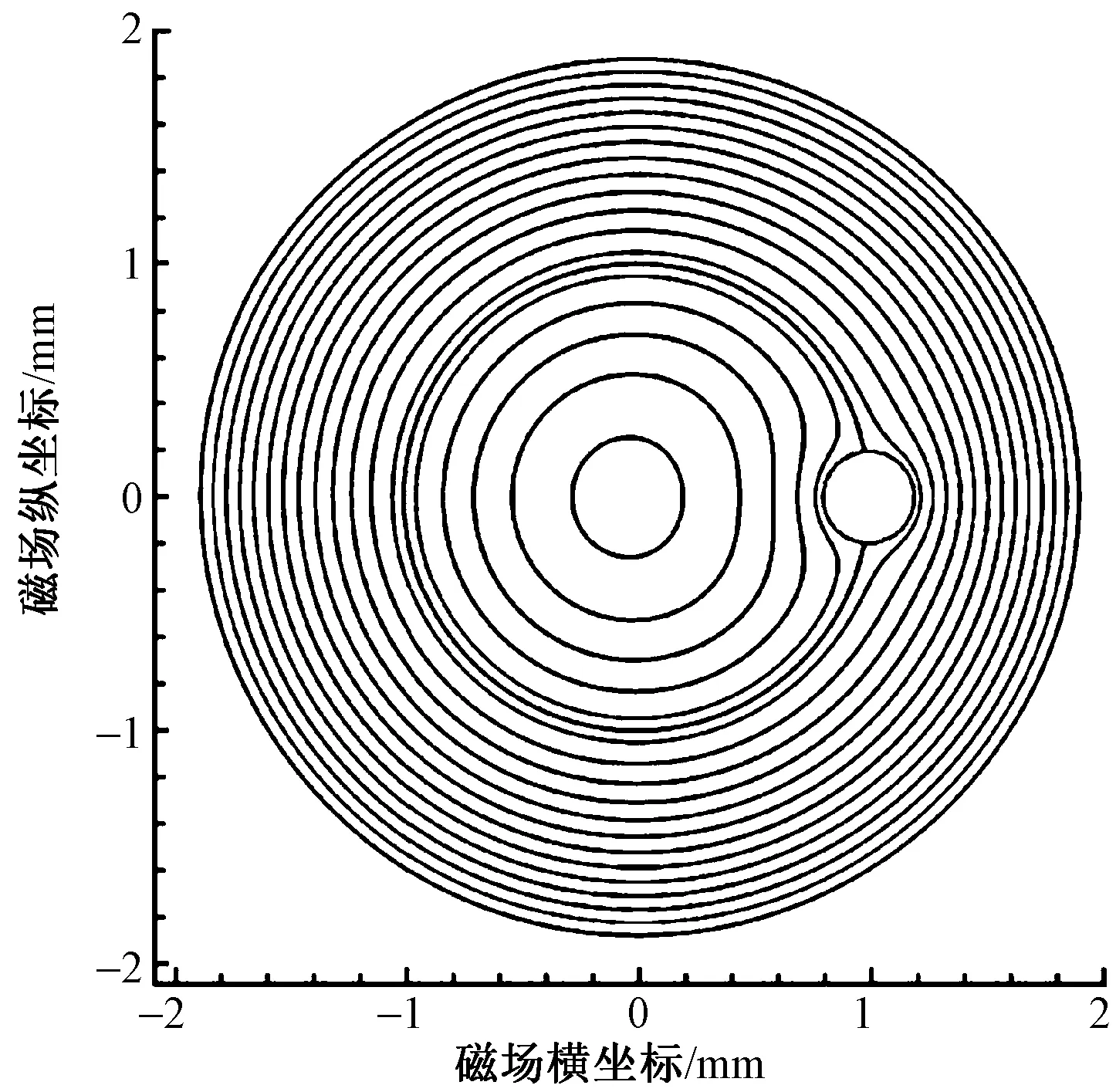

根据式(7),通过描绘磁场z向分量,缺陷板中的磁场分布情况如图4所示。板上缺陷的半径为a,坐标为(1,0);激励线圈的中心坐标为(0,0)。图右侧圆圈代表缺陷的位置,曲线代表板上缺陷周围的磁场分布。从图中可明显观察到,电流密度从线圈中心向外围线性增加,这与半径为R的线圈产生的均匀磁场有关。

图4 缺陷周围的磁场分布示意图Fig.4 Representation of magnetic field distribution around defect

由式(7)给出的板上磁场的空间变化HZ(x,y),可以推导出磁场HZ(x,y,t)=HZ(x,y)ejωt的表达式。由于电流密度与磁力线分布一致,可得出涡流密度为:

3 SQUID检测及结果分析

3.1 试件的制备

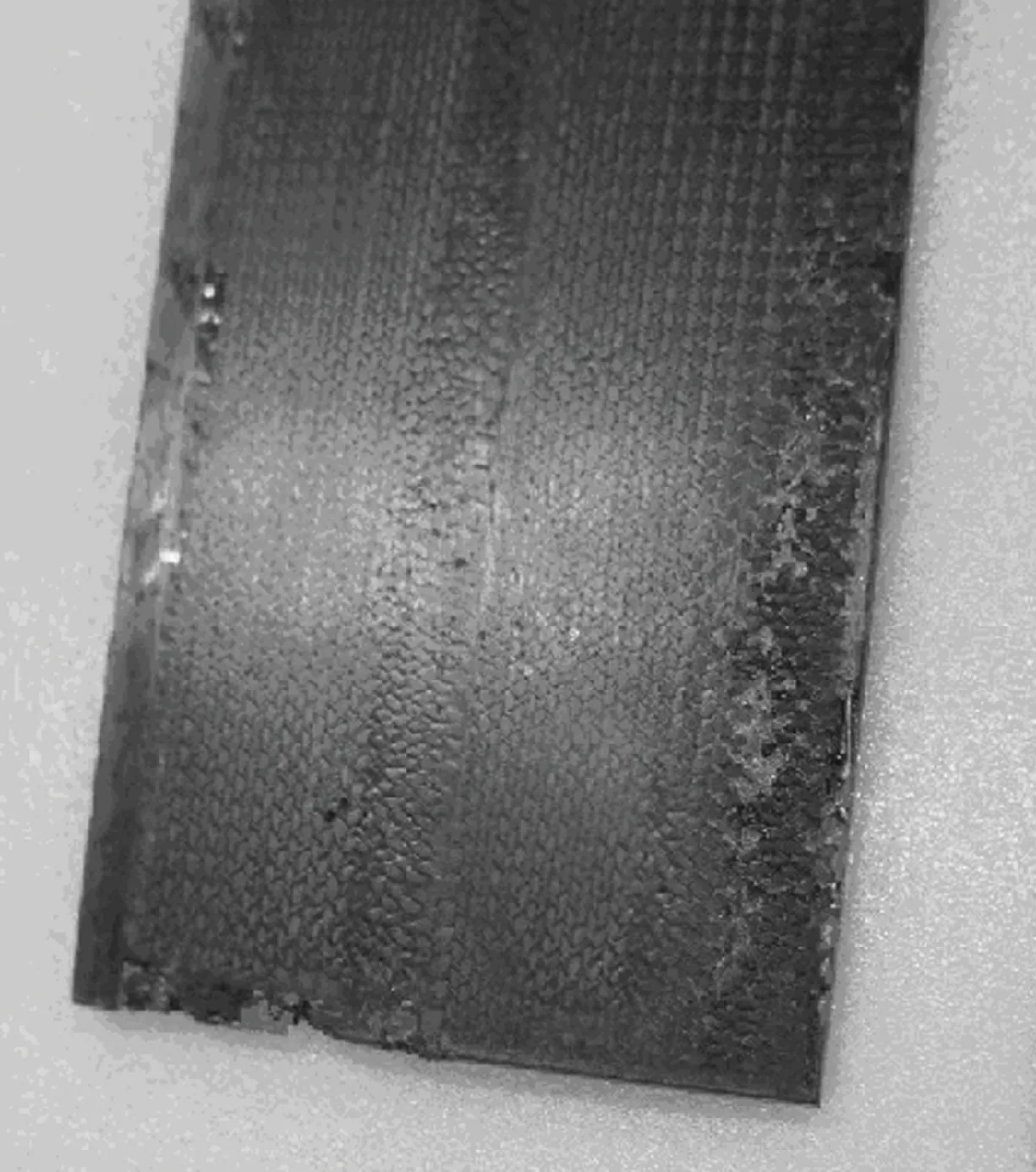

系统所采用的试件使用碳纤维(3K)T300B编织,基体为环氧树脂TDE-86,固化剂采用70酸酐。预制件为四向1×1四步法三维编织结构,采用树脂传递模塑成型工艺(RTM)工艺复合固化成型,所制成的试件如图5所示。

图5 三维编织复合材料试件Fig.5 Sample of braided composites

系统中,冲击试验利用MTS ZBC7000摆锤冲击试验机完成。该试验机主机架和底座一体化设计铸造加工,立柱前后对称,摆轴采用简支梁方式支承摆锤冲击时没有颤抖,适合于高能量冲击。试验机技术参数主要有: 摆锤能量,简支梁(1、2、4、7.5、15、25、50 J), 悬臂梁( 4、5.5、11、22 J);摆锤预扬角为150°;冲击速度,简支梁分别为2.9 m/s(小于等于5 J)、 3.8 m/s(大于5 J),悬臂梁为3.5 m/s。

3.2 采用磁通成像法的材料缺陷测试

SQUID测量试件产生的磁场变化,主要依赖拾取线圈内部的磁通变化,因此,磁场和SQUID拾取线圈中的磁通变化之间存在着一定的对应关系,如式(10)[18-20]所示。

(10)

考虑行扫描的恒定速度为v,∂t可表示为

(11)

得到磁通和磁场变化之间的关系:

(12)

式中A为拾取线圈面积。

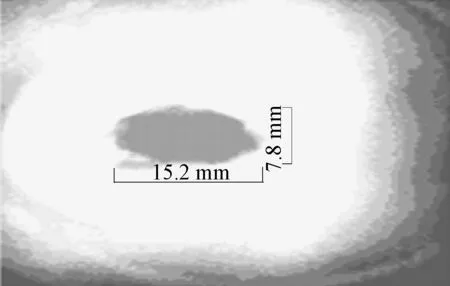

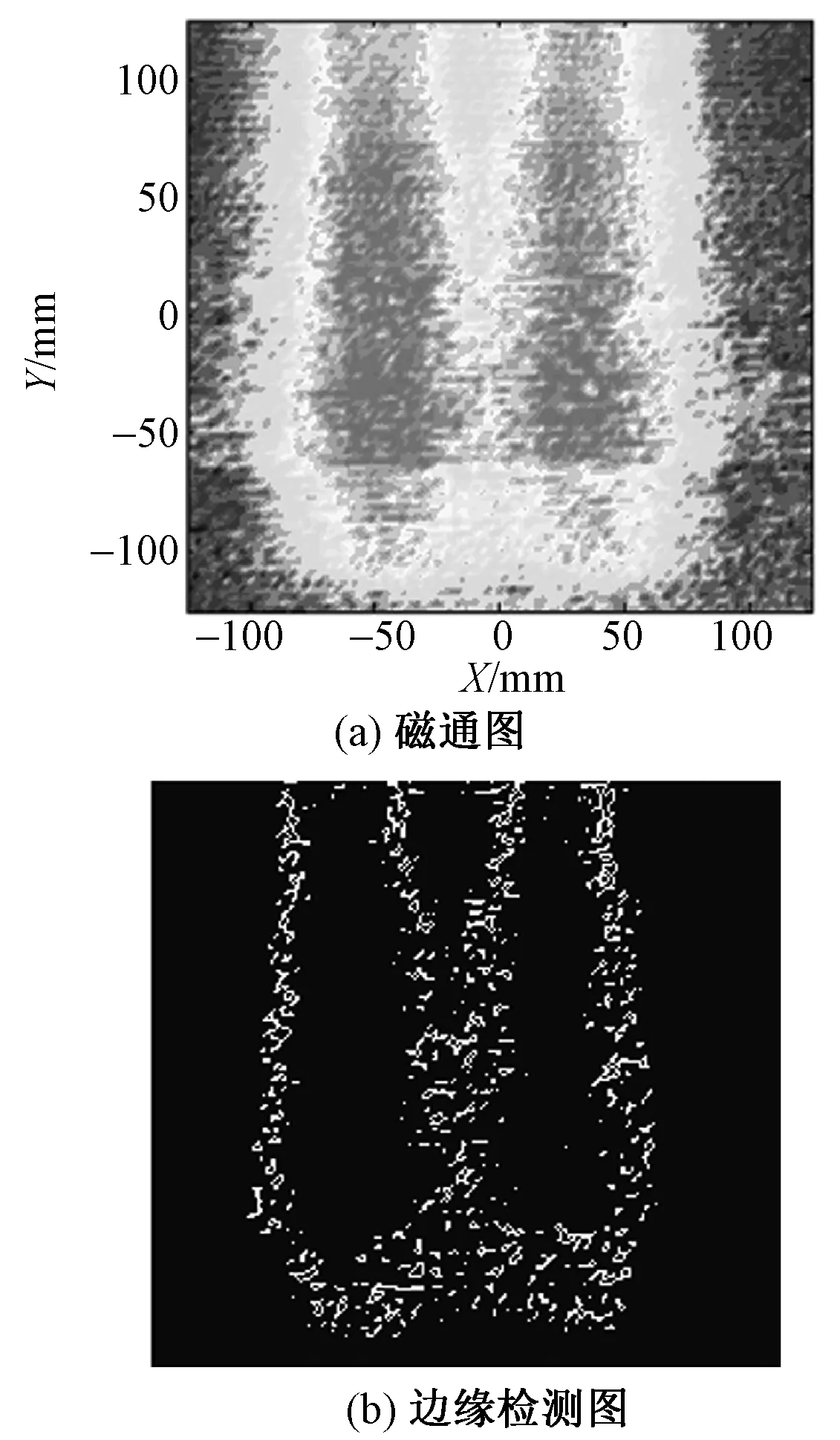

以12 J冲击5 mm试件得到的磁场图像如图6所示。为分析测量的缺陷精度,应用图像处理的理论对图6进行分析。系统应用OPENCV(open source computer vision library)进行开发,试验选择OPENCV函数库和32位C/C++编译系统(VS2008)作为软件开发平台,采用数学形态学分割方法中的分水岭算法。

图6 在12 J冲击时5 mm试件的磁场成像Fig.6 Image of magnetic field variation for sample impacted at 12 J

对图6中的磁通图像,经边缘检测得到的二维图像如图7所示,其中的椭圆形点表示了缺陷的位置和大小。图7显示了对应试件的实际缺陷情况。

图7 12 J冲击的试件及其磁通变化成像Fig.7 Imaging of magnetic flux variation(a) and sample impacted at 12 J (b)

图8 以12 J冲击5 mm试件的超声检测结果Fig.8 Ultrasound inspection of specimens impacted at 12 J

试验表明,利用SQUID进行CFRPs缺陷的无损检测定位,缺陷显示为一个黑色斑点,其形状、尺寸与试件背面的缺陷吻合。为验证其合理性,使用美国Imperium公司生产的 i600 AcoustoCam 超声成像系统,配置3 MHz传感器,对12 J冲击下的试件进行超声检测,所得到的结果如图8所示。

通过图7(a)可看出,该试件在12 J冲击下,缺陷尺寸是16.5 mm×5.2 mm。 图8中,中央黑色孔洞为材料冲击缺陷,尺寸为15.2、7.8 mm,通过试件试验直接测量损伤大小,约为10、4.2 mm。从以上试验结果可发现,即使对于隐藏在试件内部不可见的试件损伤缺陷,通过SQUID磁通成像也能测量出来。同时这也说明,三维编织复合材料纤维变形对磁通量具有很大影响,在12 J冲击情况下试件边缘部分仅导致了结构损伤,没有纤维断裂的情况,从试件表面观察不到明显的缺陷,所以超声波技术不能测量出缺陷边缘的准确位置,这证明SQUID方法比超声波技术能呈现出更多试件缺陷信息,其结果比超声波测量结果准确。

图9 中部和两侧编织工艺不同的无缺陷试件Fig.9 Photograph of 3-D braided composite with different braided method in middle and edge of no defect

3.3 无缺陷试件的内部纹理检测试验

为进一步验证SQUID无损检测系统的能力,针对无缺陷试件进行试验。该试件中部和两侧的编织方法是不同的,试件中间部分编织角比两侧的要大,编织工艺的不同导致了试件外观纹样的不同,内部结构也必然存在着不同,如图9所示。

试件尺寸为400 mm×150 mm×5 mm的平板三维编织碳纤维复合材料。

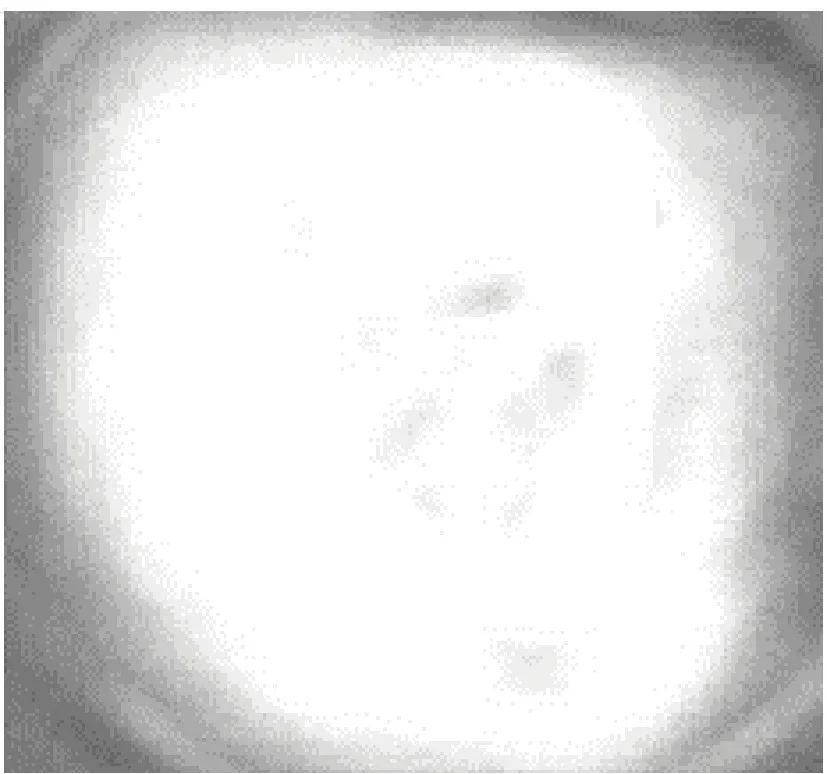

图10为该试件超声成像图。可看出该试件编织角虽然存在差异,但超声波未能检测出明显的差异,这说明超声成像技术不能用于试件内部没有较大突变的缺陷检测,试件纹理的变化对超声成像影响不大。

图10 无缺陷试件的超声检测图Fig.10 Ultrasound inspection of specimen with no flaws

利用SQUID系统行扫描该试件,激励频率为75 Hz,激励电压为4 V,扫描的结果如图11(a)所示。

图11 无缺陷试件的SQUID检测结果图Fig.11 Result map of SQUID for no-defects specimen.(a) Picture of flux image; (b) Figure of edge detection

图11(b)示出系统图11(a)的边缘处理图像。从图11(b)可清楚地观察到与编织物结构变化相对应的磁场变化。两侧的编织结构较紧密,相应的其内部碳纤维体积含量较高,根据前述分析,这部分的电阻值较小,内部的激励电流较大,相应的感应磁场的强度就较大,同样,中间部分的编织结构较松散,其内部碳纤维体积含量较低,电阻值较大,内部的激励电流较小,感应磁场的强度就较小。

试验结果表明,SQUID无损检测系统对微弱磁场的超高灵敏感程度,使这些结构没有任何的缺陷存在, 系统可分辨三维编织复合材料内部不同编制方法所造成的内部结构变化。

4 结 论

1)应用SQUID检测磁通变化成像准确显示了被检测缺陷的位置和尺寸。使用OPENCV软件能精确分析三维编织复合材料的内部缺陷。

2)应用SQUID技术能分析复合材料内部编织结构,这说明SQUID技术对于三维编织复合材料的检测具有较高的精度,可利用图像处理技术分析材料的纹理结构。

3)由于SQUID设备的限制,本文只研究了平板三维编织复合材料试件,对于锥形、圆形等制件内部缺陷测量未做分析,这将是今后研究的方向。

[1] 刘雄亚.透光复合材料、碳纤维复合材料及其应用[M].北京:化学工业出版社, 2006:20-25. LIU Xiongya. The Applications of Translucent Composites and Carbon Fiber Composite Materials[M].Beijing: Chemical Industry Press,2006:20-25.

[2] 沈真.碳纤维复合材料在飞机结构中的应用[J].高科技纤维与应用,2010,35(4):1-4. SHEN Zhen.Application of carbon fiber composites in aircraft structures[J]. Hi-Tech Fiber & Application, 2010,35(4):1-4.

[3] 天津工大高性能纺织复合材料助“嫦娥”奔月. 搜狐新闻 [EB/OL].[2007-10-25]. http://news.sohu.com/20071025/n252845024.shtml. The high-performance textile composites made by Tianjin Polytechnic University help “Chang E” Satellite to Moon [EB/OL].[2007-10-25]. http://news.sohu.com/20071025/n252845024.shtml.

[4] 李嘉禄.用于结构件的三维编织复合材料[J].航天返回与遥感,2007,28(2):53-58. LI Jialu. Three dimensional braiding composites for structural components[J]. Spacecraft Recovery & Remote Sensing,2007,28(2):53-58.

[5] KALMS Michael, FOCKE Oliver, KOPYLOW Christoph V. Applications of laser ultrasound NDT methods on composite structures in aerospace industry[C]//CHENG Genquan,ANAND Asundi. Ninth International Symposium on Laser Metrology.Bellingham, United States: Proceedings of SPIE,2008,7155(2): 71550E.

[6] LOPEZ Guido W,BEREZKINA Nadezda G,LEIPUNSKY Ilya O. Gas adsorption indicator method: an innovative experimental approach for ndt laboratory instruction of engineering students[C]//ASEE 2004 Annual Conference and Exposition. Washington: American Society for Engineering Education, 2004:6055-6065.

[7] TOMASZ Chady, PRZMYSLAW Lopato. Electromagnetic nondestructive testing of composite materials[J]. Nondestructive Testing, 2009, 31(10):758-761.

[8] 刘松平. 复合材料无损检测与缺陷评估技术—庆祝中国机械工程学会无损检测分会成立三十周年[J].无损检测,2008,30(10):673-678. LIU Songping. Nondestructive testing and evaluation techniques for composites: celebration of 30 year anniversary of NDT[J].Nondestructive Testing, 2008,30(10):673-678.

[9] 苏永振, 袁慎芳,张炳良. 基于声发射和神经网络的复合材料冲击定位[J].传感器与微系统,2009,28(9):56-61. SU Yongzhen, YUAN Shenfang, ZHANG Bingliang. Impact localization for composite based on acoustic emi- ssion and neural networks[J].Transducer and Microsystem Technologies, 2009,28(9):56-61.

[10] WAN Zhenkai, WANG Zhangang,GUO Jianmin. Analysis of non-destructive testing of three-dimensional braided composites using scanning SQUID NDT [J]. Insight, 2014,56(5): 246-251.

[11] 万振凯,李静东.三维编织复合材料压缩损伤声发射特性分析[J].纺织学报, 2006,27(2):20-24. WAN Zhenkai, LI Jingdong.Feature of acoustic emission and failure analysis for three-dimensional braided composite material under compressive load[J]. Journal of Textile Research, 2006,27(2):20-24.

[12] CARR C, GRAHAM D, MACFARLANE J C,et al. SQUID-based nondestructive evaluation of carbon fiber reinforced polymer[J]. IEEE Transactions on Applied Superconductivity, 2003,13(2): 196-199.

[13] HATTA Hiroshi, ALY-HASSAN Mohamed S, HATYKADE Yoshimi, et al. Damage detection of C/C composites using ESPI and SQUID techniques[J]. Composites Science and Technology, 2005,65(7/8):1098-1106.

[14] KASAI Naoko, HATSUKADE Yoshimi, TAKASHIMA Hiroshi. Non-destructive detection of defects in carbon fiber-reinforced carbon matrix composites using SQUID[J]. IEICE Transactions on Electronics, 2005,E88-C(2):180-187.

[15] RUOSI A. Nondestructive detection of damage in carbon fibre composites by SQUID magnetometry [J].physica status solidi (c),2005,2(5): 1533-1555.[16] HATSUKADE Y, YOTSUGI K, SAKAGUCHI Y, et al. Non-destructive inspection using HTS-SQUID on aluminum liner covered by CFRP[J]. Physica C, 2007, 463:1043-1047.

[17] 江忠胜.SQUID无损检测中的相关问题研究[D].北京:北京科技大学,2008: 6-20. JIANG Zhongsheng.The research of correlational problem in SQUID NDE[D]. Bingjing: University of Science & Technology Beijing, 2008: 6-20.

[18] DIETMAR Drung. High-Tc and low-Tc dc SQUID electronics[J]. Supercond Sci Technol, 2003(16):1320-1336.

[19] BONAVOLONTA C,VALENTINO M, MEOLA C, et al. Eddy current technique based on HTC-SQUID and GMR sensors for non-destructive evaluation of fiber/metal laminates[J]. IEEE Transactions on Applied Superconductivity, 2005,19(3):808-811.

[20] BONAVOLONTCarmela. Surface and inter-phase analysis of composite materials using electromagnetic techniques based on SQUIDs sensor[EB/OL]. (2013-09-08). http://www.fedoa.unina.it/597/01/Tesi_di_dottorato_Bonavolont%C3%A0_Carmela.pdf,2009-1-18.

Flux image-based internal defect detection for flat test pieces of three-dimensional braided composites

WAN Zhenkai, JIA Minrui

(InformationCenter,TianjinPolytechnicUniversity,Tianjin300387,China)

Based on ultrahigh sensitivity of the SQUID sensor, the SQUID nondestructive testing is used in nondestructive detection of the internal defect of flat pieces for 3-D braided composites. The system constructs the theory model of circular eddy current distribution in the thin sheet, which is suitable for the SQUID testing requirements. This paper presents flux imaging algorithm for the SQUID detection of the internal defect in flat pieces of 3-D braided composites. The OPENCV was used for processing the flux image and detecting the internal defect condition of the flat pieces of 3-D braided composites. Experimental results show that the method is accurate to describe the location and size of defects of the detected test piece. The SQUID magnetic flux imaging has good function for detection and location. Compared with the conventional detection technologies such as ultrasonic detection, the SQUID technology is a more advanced nondestructive testing technique suitable for 3-D braided composites.

three-dimensional braided composite material; superconducting quantum interference device; defect; non-destructive testing; flux image

10.13475/j.fzxb.20140601807

2014-06-16

2015-03-19

教育部博士点基金项目(200800580004)

万振凯(1964—),男,教授,博士。主要研究方向为三维编织复合材料检测方法。E-mail:wanzhenkai@tjpu.edu.cn。

TS 101.2

A