萃取精馏分离乙酸乙酯、乙酸丙酯、乙醇和水体系工艺研究

2015-06-09葛长刚马庆全朱桃月王嘉琦任海伦

葛长刚,马庆全,朱桃月,王嘉琦,任海伦

(1.中国石油吉林石化公司 有机合成厂,吉林 吉林 132021;2.中国石油吉林石化公司 电石厂,吉林 吉林 132021;3.天津大学 精馏技术国家工程中心,天津 300072)

乙酸乙酯和乙酸丙酯是工业中重要的有机化学品,具有良好的相溶性和特殊的香味,在涂料、印染、医药、香精和造纸等行业广泛应用[1-3]。目前乙酸乙酯、乙酸丙酯的生产基本都是由纯度较高的乙酸、乙醇和乙酸、丙醇经反应精馏工艺[4-6]得到粗品,再通过多塔分离得到质量分数大于99%的产品。该工艺的缺点是高纯度的原料致使生产成本较高。若采用价格较低的乙醇和丙醇的混合物为原料,可使生产成本降低8%~10%。但是,乙酸乙酯、乙酸丙酯、乙醇和水组成的反应产物体系中,4种物质彼此间都存在共沸,且乙酸乙酯-乙醇-水和乙酸丙酯-乙醇-水分别为三元共沸,使分离更加困难。萃取精馏是分离共沸体系的有效方法之一[7-9],作者通过大量实验和模拟研究,确定了适合乙酸乙酯、乙酸丙酯、乙醇和水体系分离的溶剂为二甲基亚砜(DMSO),并对萃取精馏工艺进行了详细的研究。

1 实验部分

1.1 实验原料

原料均为模拟自制,其中:w(水)=19.7%;w(乙醇)=35.3%;w(乙酸乙酯)=9.8%;w(乙酸丙酯)=35.2%。

1.2 实验装置与流程模拟

DMSO法萃取精馏分离乙酸乙酯、乙酸丙酯、乙醇和水实验采用不锈钢填料塔完成,塔高2.0 m,内装D3 mm×3 mm的三角填料。实验及模拟流程见图1,溶剂DMSO由萃取精馏塔上部进入塔内,待分离的乙酸乙酯、乙酸丙酯、乙醇和水混合物由中下部进入萃取精馏塔内,塔釜得到DMSO、水和乙醇的混合物,塔顶得到乙酸乙酯和乙酸丙酯的混合物;萃取精馏塔塔顶物流由中部进入产品塔,塔釜得到高纯度的乙酸丙酯产品,塔顶得到高纯度的乙酸乙酯产品;萃取精馏塔塔底物流由中部进入溶剂回收塔中部,塔釜得到解吸干净的DMSO,该溶剂循环使用,塔顶得到乙醇和水的混合物;溶剂回收塔塔顶得到乙醇和水的混合物由中部进入共沸精馏塔,塔釜得到水,塔顶得到乙醇和水的共沸物,可返回反应器做为原料。

从以上叙述可以看出,萃取精馏塔至关重要,它的分离效果决定产品指标,该塔的能耗占整个装置的40%以上,因此对其进行详细的工艺研究是十分必要的。

图1 实验及模拟流程

1.3 分析方法

实验分析仪器为配备GCsolution 色谱工作站的日本岛津GC-2010气相色谱仪,采用TCD检测器检测。色谱柱型号为HP-PLOT Q,柱长25 m,直径0.53 mm;载气流速4.12 mL/min;进样温度150 ℃,检测室温度190 ℃,柱温230 ℃。

2 结果与讨论

2.1 实验与模拟数据对比

在上述不锈钢塔进行DMSO法乙酸乙酯、乙酸丙酯、乙醇和水体系萃取精馏实验,得到理论板数、溶剂DMSO与待分离物系的质量比(以下简称溶剂比)、回流比、塔顶压力和塔釜温度等工艺参数;利用流程模拟软件Aspen Plus,采用UNIFAC热力学模型,对DMSO法乙酸乙酯、乙酸丙酯、乙醇和水体系萃取精馏进行流程模拟,并与实验值比较,结果见表1。

表1 模拟结果与实验结果对比

从表1可以看出,通过萃取精馏实验,可将乙酸乙酯、乙酸丙酯和乙醇、水清晰分离,达到预期分离效果,仅实验中回流比比模拟结果稍高,其它各项实验结果与模拟结果相对误差都控制在6.0%以内,属于误差允许范围。根据实验结果,对热力学模型进行修正,使其更适合该体系。

2.2 DMSO法萃取精馏分离乙酸丙酯的影响因素

理论板数、回流比和溶剂比是影响萃取精馏塔分离效果的主要因素[10-12]。改变塔中填料高度(即改变理论板数)、回流比和溶剂比等工艺条件,探索适宜的操作参数,塔顶以乙酸丙酯为控制指标,塔釜以乙醇为控制指标。以DMSO法萃取精馏分离乙酸乙酯、乙酸丙酯、乙醇和水体系中最重要的萃取精馏塔为研究对象,详细探讨其影响因素,最终得到适宜的工艺参数。根据实验结果修正Aspen Plus的热力学模型,再利用模拟软件对乙酸乙酯、乙酸丙酯、乙醇和水萃取精馏分离工艺参数进行优化。

2.2.1 理论板数的影响

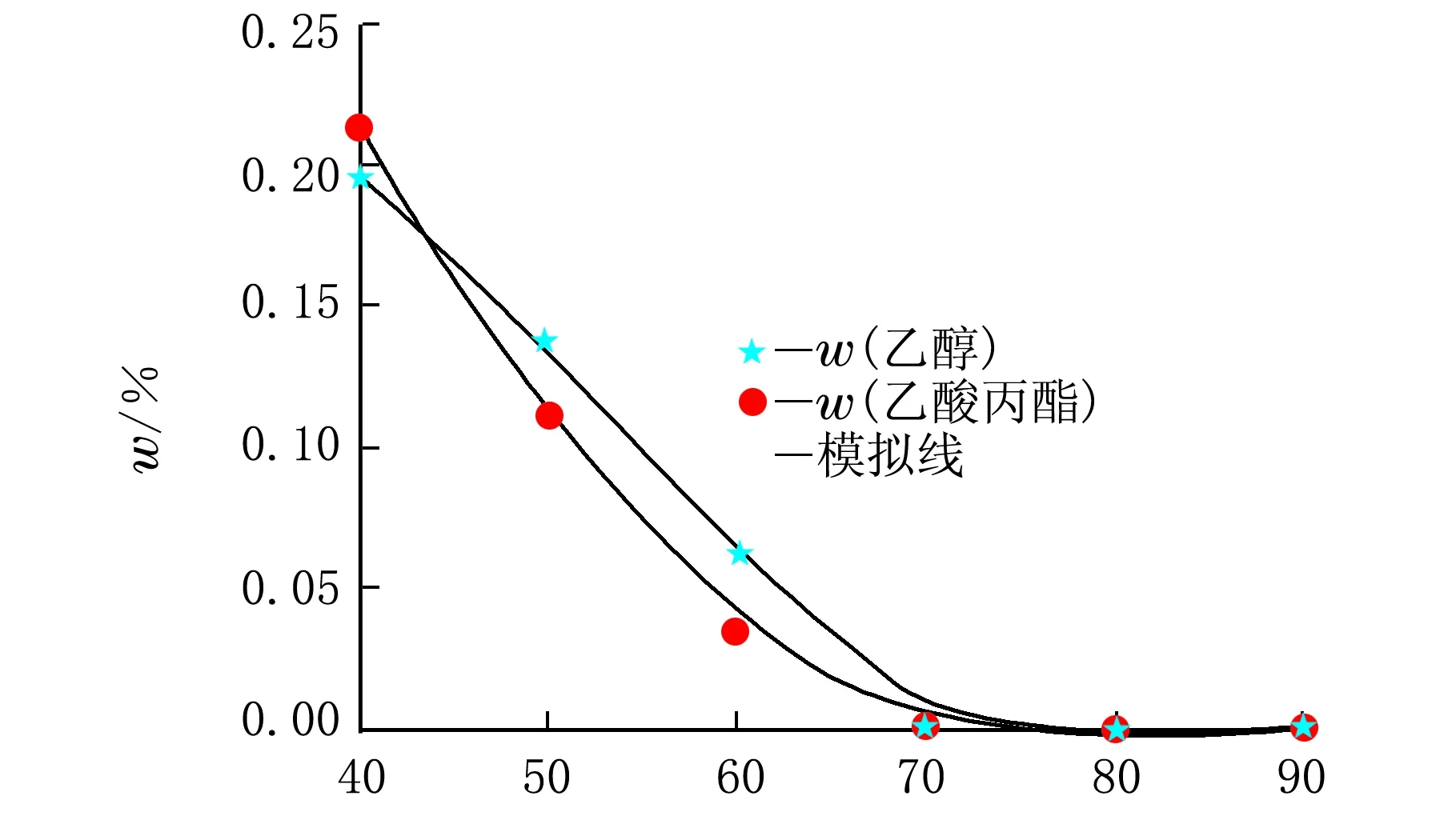

理论板数直接影响分离效果,在溶剂比为6.0、回流比3.3的条件下,通过改变填料高度研究理论板数对DMSO法萃取精馏分离乙酸乙酯、乙酸丙酯、乙醇和水体系的影响,其实验和模拟结果见图2。

理论板数图2 理论板数对DMSO法萃取精馏分离乙酸丙酯物系的影响

从图2可以看出,理论板数为40时,萃取精馏塔塔釜中w(乙酸丙酯)=0.21%,塔顶w(乙醇)=0.19%,显然没有达到乙酸乙酯、乙酸丙酯和乙醇、水分离的目的;随理论板数的增加,分离效果逐渐增强;当达到70块时,塔釜中乙酸丙酯未检出,且塔顶物流中也未检测到乙醇,从实验结果来看,达到了乙酸乙酯、乙酸丙酯和乙醇、水清晰分离的目的,进一步增加理论板数,分离效果不变。依据实验数据对热力学模型UNIFAC进行修正,并进行流程模拟,对工艺进行优化。综上,采用DMSO法萃取精馏工艺,综合考虑预期分离效果和设备投资,理论板数应控制在68~75。

2.2.2 溶剂比的影响

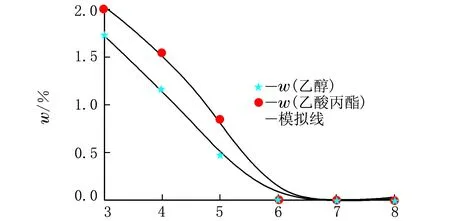

溶剂比是影响DMSO法萃取精馏分离乙酸乙酯、乙酸丙酯、乙醇和水体系的重要影响因素,在理论板数为70、回流比为3.3的情况下,考察溶剂比对萃取精馏分离该体系的影响,其实验和模拟结果见图3。

溶剂比图3 溶剂比对DMSO法萃取精馏分离乙酸丙酯物系的影响

由图3可见,溶剂比为3时,塔釜中w(乙酸丙酯)=2.02%,而塔顶物流中w(乙醇)=1.72%,没有达到乙酸乙酯、乙酸丙酯和乙醇、水分离的预期效果,随着溶剂比增大,塔釜中的乙酸丙酯和塔顶中乙醇质量分数逐渐降低,当溶剂比达到约6时,塔釜中检测不到乙酸丙酯,同时塔顶也未检测到乙醇,说明达到了乙酸乙酯、乙酸丙酯和乙醇、水清晰分离目的。继续增大溶剂比,分离效果不变,这样只会增加能耗,结合实验和模拟数据,溶剂比应控制在5.8~6.5。

2.2.3 回流比的影响

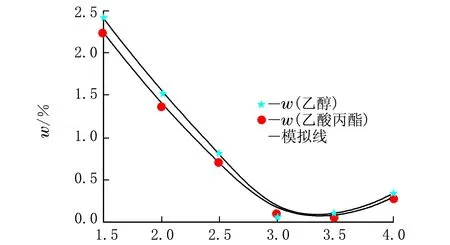

在理论板数为70、溶剂比为6.0的工艺条件下,考察回流比对DMSO法萃取精馏分离乙酸丙酯物系的影响,其实验和模拟结果见图4。

由图4可见,回流比的选择直接影响乙酸乙酯、乙酸丙酯和乙醇、水的分离效果,当理论板数和溶剂比一定时,适当增加回流比可明显提高分离效果,当回流比为1.5时,塔釜中w(乙酸丙酯)=2.25%,塔顶物流中w(乙醇)=2.42%,此时未达到分离效果;当回流比在3.0~3.5时,塔釜中乙酸丙酯和塔顶物流中乙醇都未检出,此时达到分离的目的;再增大回流比,塔釜和塔顶指标逐渐变坏,这可能是由于大量的乙酸乙酯和乙酸丙酯将溶剂DMSO稀释,使其萃取性和选择性变差所致。综上,适宜的回流比为3.0~3.5。

回流比图4 回流比对DMSO法萃取精馏分离乙酸丙酯物系的影响

2.2.4 DMSO进料温度的影响

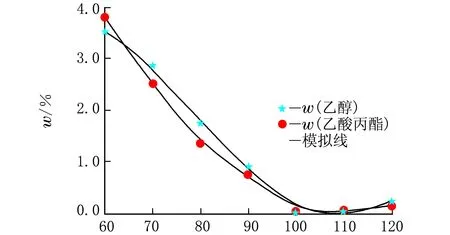

在理论板数为70、溶剂比为6.0,回流比为3.3的工艺条件下,考察溶剂进料温度对DMSO法萃取精馏分离乙酸丙酯物系的影响,其实验和模拟结果见图5。

t/℃图5 DMSO进料温度对DMSO法萃取精馏分离乙酸丙酯物系的影响

由图5可见,溶剂DMSO的进料温度对萃取精馏分离乙酸乙酯、乙酸丙酯和乙醇、水效果影响较大。当DMSO的进料温度为60 ℃时,其分离效果较差,塔釜中w(乙酸丙酯)=3.79%,塔顶物流中w(乙醇)=3.53%,随着进料温度的提高,分离效果逐渐好转,当进料温度达到100~110 ℃,分离效果达到预期;当再提高进料温度时,分离效果反而变差,这是由于DMSO的极性与水和乙醇相近,其相互作用改变了原有体系的活度系数和相对挥发度,且DMSO对体系的影响随温度变化[10],直接影响分离效果。

3 结 论

(1) 利用DMSO法萃取精馏分离乙酸乙酯、乙酸丙酯和乙醇、水体系实验数据,对热力学模型UNIFAC进行修正,使模拟结果与实验结果相吻合;

(2) 得出了DMSO法萃取精馏分离乙酸乙酯、乙酸丙酯和乙醇、水体系的适宜工艺条件,即理论板数68~75,溶剂比5.8~6.5,回流比3.0~3.5,溶剂DMSO的进料温度100~110 ℃。

[ 参 考 文 献 ]

[1] 张志刚,张卫江,杨志才,等.萃取精馏分离乙酸乙酯-乙醇的溶剂[J].化工学报,2004,55(2):226-230.

[2] Sugiuraa Y,Nagayamab K,Kinoshitaa Y,et al.The anti-allergic effect of the ethyl acetate fraction from an Ecklonia kurome extract[J].Food and Agricultural Immunology,2015,26(2):181-193.

[3] 张东明.醇溶性高速表印环保油墨及其制备方法:CN,104177917A[P].2014-12-03.

[4] 职慧珍.复合萃取精馏分离乙酸乙酯-乙醇-水的研究[D].南京:南京师范大学,2005:5-12.

[5] 顾正桂.复合萃取精馏分离乙酸乙酯-乙醇-水混合液的研究[D].南京:南京工业大学,2004:3-10.

[6] Zhenyu Bao,Weijiang Zhang,Xianbao Cui,et al.Design,optimization and control of extractive distillation for the separation of trimethyl borate-methanol[J].Industrial and Engineering Chemistry Research,2014,53(38):14802-14814.

[7] Wu Huixiong,Xu Shimin,Hu Hui,et al.Shortcut algorithm for simulation of batch extractive distillation[J].Transactions of Tianjin University,2007,13(6):428-432.

[8] E Quijada-Maldonado,G Wytze Meindersma,André B de Haan.Ionic liquid effects on mass transfer efficiency in extractive distillation of water-ethanol mixtures[J].Computers and Chemical Engineering,2014,71:210-219.

[9] Xu Jiao,Zhang Weijiang,Gui Xia.Separation of benzene and cyclohexane by batch extractive distillation[J].Transactions of Tianjin University,2007,13(6):433-436.

[10] Yuan Shenfeng,Zou Cancan,Yin Hong,et al.Study on the separation of binary azeotropic mixtures by continuous extractive distillation[J].Chemical Engineering Research and Design,2015,93:113-119.

[11] 张力明,李新海,马风禄,等.加盐萃取精馏法制无水异丙醇过程模拟[J].化学工程,2009,37(12):5-8.

[12] 张立庆,钟毓菁,王松岳,等.甲苯萃取精馏分离甲醇与碳酸二甲酯共沸物[J].天然气化工,2005,30(5):51-54.