国Ⅴ工况下汽油加氢装置操作条件变化及其对产品收率和质量的影响

2015-06-09吴成美周柏城候翔天黄德芳

吴成美,周柏城,候翔天,黄德芳

(1.中国石油吉林石化公司 炼油厂,吉林 吉林 132022;2.中国石油工程建设公司 华东设计分公司,吉林 吉林 132022;3.中国石油吉林石化公司 物资采购公司,吉林 吉林 132022)

吉林石化汽油加氢脱硫装置采用的是法国AXENS公司的PRIME G+工艺[1-3]技术,设计规模为120×104t/a,它是以炼厂3套催化裂化装置产催化汽油为原料,经选择性加氢、加氢脱硫后,生产满足国Ⅲ、国Ⅳ排放标准的轻、重汽油,部分重汽油给下游烃重组装置作原料。装置于2010年11月一次开车成功,2012年6月,进行了脱瓶颈改造,改造后的汽油加氢装置设计规模为150×104t/a,加工量由原设计的的149 t/h提高至188t/h,改造后的装置运行较平稳。但基于2017年,车用汽油开始实行国Ⅴ汽油标准,2015年装置检修期间需进行改造,以便汽油顺利升级国Ⅴ。2014年4月18日,Ⅱ催化装置检修期间,汽油加氢装置进料负荷较低,加氢脱硫反应部分能力充足,对汽油加氢装置进行了为期24 h的国Ⅴ标定,装置处理量按156 t/h控制,w(硫)按国Ⅴ标准控制,也就是轻汽油w(硫)<10 mg/kg,重汽油w(硫)<10 mg/kg,标定期间未进行大的生产调整。

作者主要针对装置生产国Ⅴ标准汽油时反应系统调整情况、轻汽油切割点下调幅度、轻、重汽油采出比例变化幅度等操作条件变化以及其对产品收率、辛烷值损失等影响进行分析,为2015年生产国Ⅴ标准汽油改造提供方向。

1 装置简介

1.1 装置流程概述

汽油加氢装置采用法国Axens公司的汽油选择性加氢专利技术,详细设计部分由中国石油华东设计勘察研究院完成。装置由选择性加氢、加氢脱硫和公用工程3个部分组成。主要功能为在尽量减少辛烷值损失的情况下,将催化裂化汽油的轻质裂化石脑油(LCN)和重质裂化石脑油(HCN)进一步加氢脱硫,使催化汽油中的w(硫)<50 mg/kg,w(硫醇)<10 mg/kg。

1.2 装置流程框图

装置的流程框图见图1。

图1 汽油加氢装置流程框图

2 国Ⅴ工况操作条件分析

2.1 反应系统操作条件变化分析

2.1.1 选择性加氢反应系统

加氢反应系统温度的变化见表1。

表1 加氢反应系统温度的变化 t/℃

国Ⅴ工况下,选择加氢反应部分反应温度未作调整,基本稳在168.5 ℃至169.0 ℃之间,反应器温升约10.6 ℃,比较稳定。

2.1.2 加氢脱硫反应系统

(1) 反应温升变化

加氢脱硫反应系统温升变化见表2。

表2 加氢脱硫反应系统温升变化

国Ⅴ工况下,第一加氢脱硫反应器入口温度控制在269.5~270 ℃,较国Ⅳ工况高13 ℃,床层总温升19.59 ℃,急冷烃注入量较国Ⅳ工况高0.90 t/h。

国Ⅴ工况下,第二加氢脱硫反应器入口温度控制在318.5~319.5 ℃之间,较国Ⅳ工况高4.2 ℃,床层无温升。将加氢脱硫反应进料重汽油中的硫醇以及重组硫醇脱至1 mg/kg以下。

国Ⅴ工况下,第一加氢脱硫反应器温升明显增加,主要原因是加氢脱硫反应进料量增加的同时,烯烃含量亦有所增加,随着反应温度升高,烯烃饱和反应增加,放出大量的热,反应床层压降的变化见表3。

表3 反应床层压降变化 kPa

国Ⅴ工况下,第一加氢脱硫反应器的压降为89.34 kPa,较国Ⅳ工况高10 kPa,第二加氢脱硫反应器的压降为35.7 kPa,较国Ⅳ工况高4.2 kPa,表明空速增加后,反应器床层压差会上升。

2.2 分馏系统操作条件变化分析

2.2.1 分馏塔系统

分馏塔的操作温度变化见表4。

表4 分馏塔操作温度变化 t/℃

国Ⅴ工况下,进料温度相同的情况下,分馏塔顶温度97.99 ℃,较国Ⅳ工况低10.12 ℃,分馏塔塔底温度198.77 ℃,较国Ⅳ工况低16.97 ℃,而分馏塔切割点温度则为112.92 ℃,较国Ⅳ工况低8.17 ℃,说明,切割点下移之后,塔顶组成和塔底组成均较国Ⅳ工况轻,分馏塔的汽油采出量变化见表5。

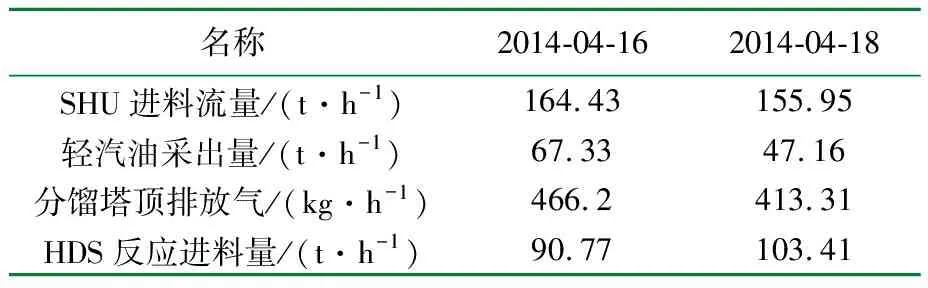

表5 分馏塔的汽油采出量变化

国Ⅴ工况下,轻汽油切割点下调8.17 ℃,轻汽油采出比例由40.94%降为27.48%,轻汽油中的w(硫)由约40 mg/kg下降至6.3 mg/kg,同时塔底重汽油采出比例由59.05%提高至69.75%,加氢脱硫反应进料负荷增大,分馏塔顶干气产量相应的也降低。

2.2.2 稳定塔系统

稳定塔的操作温度变化见表6。

表6 稳定塔的操作温度变化 t/℃

国Ⅴ工况下,稳定塔进料温度154.6 ℃,较国Ⅳ工况低3.5 ℃,稳定塔顶温度147.35 ℃,较国Ⅳ工况低15.5 ℃,稳定塔底温度203.43 ℃,较国Ⅳ工况低17.3 ℃,整体组成较轻,稳定塔的酸性气量变化见表7。

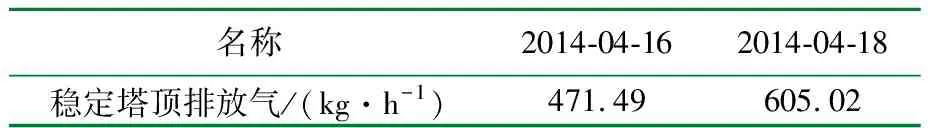

表7 稳定塔的酸性气量变化

国Ⅴ工况下,稳定塔顶干气排放量从471.49 kg/h增至605.02 kg/h,较国Ⅳ工况高出133.53 kg/h,主要是因为分馏塔切割点下移使得塔底物料携带的C6以下组分造成的。

2.3 氢耗分析

国Ⅴ工况下,选择加氢反应氢气消耗量无变化,但加氢脱硫反应部分氢气消耗量明显增加,从460 kg/h增至650 kg/h,上涨了190 kg/h,除脱硫深度增加耗氢外,烯烃饱和也是耗氢量增加的主要原因。

3 国Ⅴ工况操作条件变化对产品收率影响分析

国V工况物料平衡收率分析见表8。

表8 国Ⅴ工况物料平衡表

从现有数据看来,生产国Ⅴ标准汽油时,液收率较国Ⅳ时偏低0.03%,分馏塔顶干气收率由0.283%下降至0.264%,稳定塔顶干气收率由0.286%提高至0.386%。物料平衡数据表明国Ⅴ工况时,损失主要在加氢脱硫反应部分(因反应深度增加而发生的裂解损失)。

4 国Ⅴ工况操作条件变化对产品辛烷值损失影响分析

4.1 分馏塔系统

分馏塔进料MON值为80.1,RON值为89.8,切割点温度控制在112.5±0.5 ℃,轻汽油MON值为83.3,RON值为94.5,塔底重汽油MON值为78.5,RON值为86.0。从辛烷值数据看,轻汽油的辛烷值升高,而重汽油的辛烷值则下降。主要原因在于,轻汽油虽然采出量下降,但轻汽油产品中的w(烯烃)=43.3%,高于进料中的烯烃质量分数(约30%),故辛烷值较高;而塔底重汽油中的w(烯烃)=27.74%,低于进料中的烯烃质量分数(约30%),故辛烷值较低。

4.2 加氢脱硫反应系统

加氢脱硫反应器进料中MON值为78.5,RON值为86,深度脱硫后,重汽油产品中的MON值为75.9,RON值为81.5。深度脱硫前后,MON损失高达2.6,RON损失高达4.5。而加氢脱硫反应进料w(烯烃)=27.74%,深度脱硫后w(烯烃)=14.4%,而生产国Ⅳ汽油时,分馏塔底重汽油中的w(烯烃)=26.59%,重汽油产品中的w(烯烃)≈24%。可见,国Ⅴ工况下,重汽油产品的辛烷值损失的主要原因是烯烃发生饱和[4-5]反应造成的。

5 结 论

(1) 国Ⅴ工况时,分馏塔切割点需要下移至112 ℃,轻汽油采出比例会下降至原料的约30%。

(2) 随着加氢脱硫反应单元原料中烯烃质量分数和脱硫深度的增加,整个装置的烯烃质量分数下降,RON辛烷值从89.9降至87.3,损失较大。数据表明烯烃饱和是引起辛烷值变化的主要原因[4]。

(3) 分馏塔切割点下移后,加氢脱硫反应系统进料组成变轻,稳定塔顶酸性气流量会上升。

(4) 因分馏塔切割点下移,分馏塔塔底温度从215 ℃降至198 ℃,稳定塔塔底温度从220 ℃降至203 ℃。烃重组在全部进料为热进料的情况下,进料温度降至92 ℃,低于烃重组装置的设计进料温度93 ℃。

[ 参 考 文 献 ]

[1] Malmaison R,Nocca J I.Prime-G+TM commercial performance of FCC naphtha desulfurization technology[C]//NPRA 2003 annual meeting,San Antonio,Texas:NPRA AM,2003:26.

[2] J L Nocca,J Cosyns,Q Debuisschert.The domino interaction of refinery processes for gasoline quality attainment[C]//In:Proceedingsof the NPRA Annual Meeting.San Antonio,TX,2000:61.

[3] F Baco,Q Debuisschert,N Marchal,et al.Prime G+ process,desulfurization of FCC gasoline with minimized octane loss [C]//In:Proceedings of the Fi-fth International Conference on Refinery Processing,AIChE 2002 Spring Na-tional Meeting,New Orleans,2002:180-188.

[4] 樊连连,高晓东,习远兵,等.FCC汽油选择性加氢脱硫过程中烃类组成与辛烷值损失的关系 [J].石油炼制与化工,2010,41(9):70-73.

[5] Makato Toba,et al.Reactivity hydrodesulfurization of FCC gasoline over CoMo/Al2O3sulfide catalyst[J].Catalysis Today,2003,104:64-69.