厢式运输车驾驶室悬置参数的优化与匹配分析

2015-06-09李秀山曾发林刘汉光唐传政朱亮亮

李秀山,曾发林,刘汉光,唐传政,朱亮亮

(1. 江苏大学 汽车与交通工程学院,江苏 镇江,212013;2. 徐州工程机械研究院,江苏 徐州,221004)

厢式运输车驾驶室悬置参数的优化与匹配分析

李秀山1,曾发林1,刘汉光2,唐传政1,朱亮亮1

(1. 江苏大学 汽车与交通工程学院,江苏 镇江,212013;2. 徐州工程机械研究院,江苏 徐州,221004)

利用多体动力学软件ADAMS建立厢式运输车驾驶室悬置多刚体动力学仿真模型,以驾驶室地板处加速度均方根值为评价对象,并且利用正交设计原理与ADAMS仿真技术相结合的方法,对原车驾驶室悬置隔振系统的参数优化与匹配问题进行研究。在B级路面上分别进行了5种车速下的仿真计算,并提出对原车驾驶室悬置系统参数的优化方案,优化结果表明该方案能够明显改善整车的行驶平顺性,解决了原车隔振效果差的问题。

车辆工程;驾驶室悬置;多体动力学;正交试验;参数优化;平顺性

某厢式运输车如图1,其半浮式驾驶室悬置系统是参考国内同类车型进行模仿设计的,由于对国内同类型车辆的结构型式、结构参数、设计要求、设计背景和车辆使用环境等了解不够全面,因而该车辆的平顺性较差,不能满足人体舒适性要求,因此需要对车辆的平顺性进行改进。结合企业的实际需要,改变驾驶室悬置类型,改为全浮式驾驶室悬置,利用ADAMS软件对原车进行仿真,并将仿真结果与正交设计理论相结合进行参数优化与匹配[1],对车辆驾驶室悬置系统的弹簧与减振器的参数进行重新选择和匹配,取得了良好效果。

笔者利用ADAMS技术[2],建立了基于振动舒适性道路试验的整车动力学模型,并应用正交设计试验方法对该车型的驾驶室悬置进行参数优化与匹配,将仿真试验与道路试验结果对比[3],找出最优组合,改善了原车平顺性较差的状况,提高了该车的乘坐舒适性,为国内应用虚拟样机技术进行整车平顺性的研究提供了借鉴参考。

图1 试验样车Fig.1 Test vehicle

1 整车虚拟样机的建立及验证

1.1 整车模型的建立

根据企业提供的CAD模型,应用多体动力学软件ADAMS/View模块建立整车的虚拟样机模型,整车模型包括驾驶室悬置系统及车架、驾驶室、前后悬架、轮胎、转向等子系统。其中驾驶室作为刚体考虑,为简化模型,减少建模的难度,驾驶室前悬置螺旋弹簧与阻尼都用衬套代替,具体做法是在驾驶室前悬置上托架与下托架之间添加衬套。虚拟样机整车模型如图2,建立的驾驶室悬置多刚体动力学仿真模型如图3。

图2 虚拟样机整车模型Fig.2 Virtual prototype model of the vehicle

图3 驾驶室动力学模型Fig.3 Cab dynamic model

1.2 振动舒适性道路试验

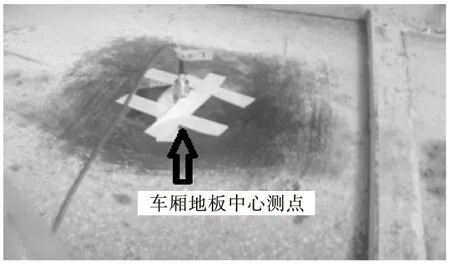

为了验证ADAMS/View中建立的驾驶室悬置模型的正确性,对厢式运输试验样车进行了振动舒适性道路试验[4]。试验样车以不同车速在沥青路面(B级路面)上行驶时驾驶室地板的振动加速度和车厢地板的振动加速度。试验时厢式车分别以30,40,50,60,70 km/h在沥青路面上进行振动舒适性道路试验。将加速度传感器布置在驾驶室的各个测量点,测点布置形式如图4,采集各测点的传感器振动加速度数据。

图4 传感器布置点Fig.4 Sensor placement point

1.3 仿真模型的验证

由于试验样车驾驶室悬置为半浮式悬置,且企业缺少该车驾驶室悬置力学特性参数,结合企业要求将该车驾驶室悬置设计为全浮式悬置。由于没有具体参数无法通过仿真验证建立的驾驶室悬置模型正确与否,故而通过对车厢地板中心点的振动加速度来验证整车模型(除了驾驶室)的是否正确。

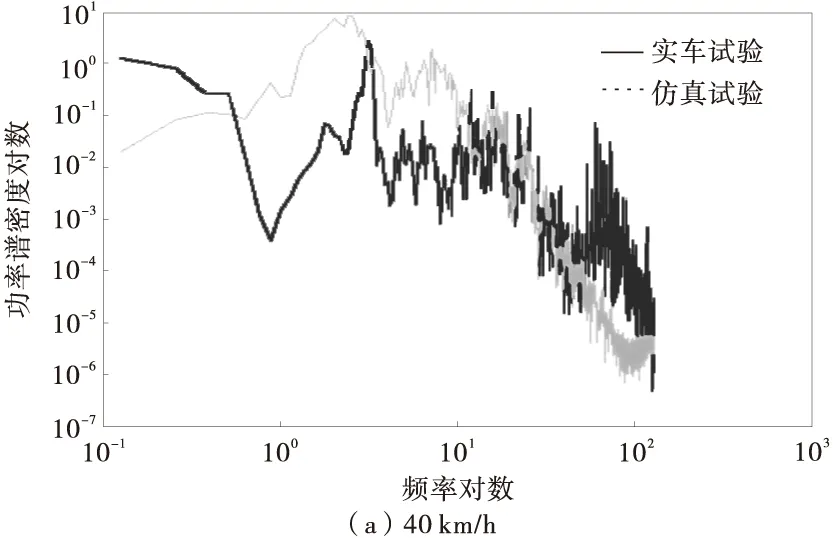

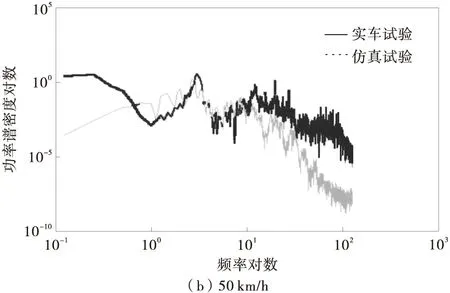

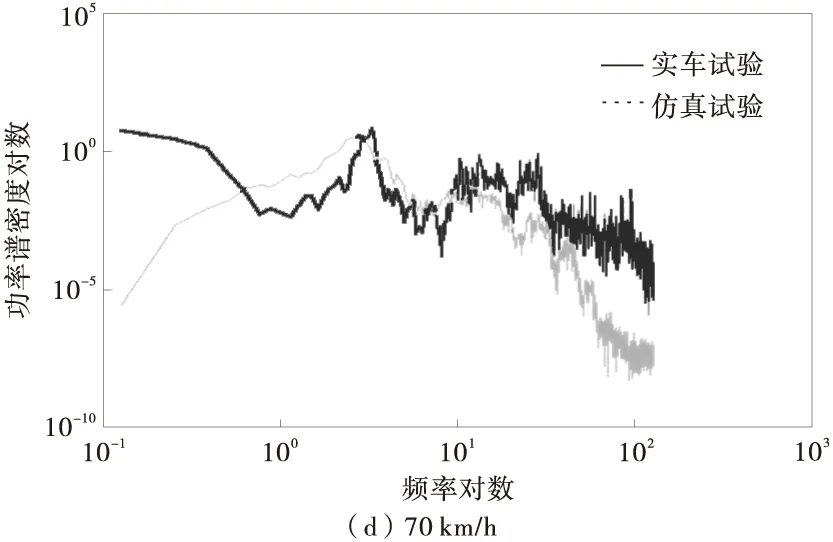

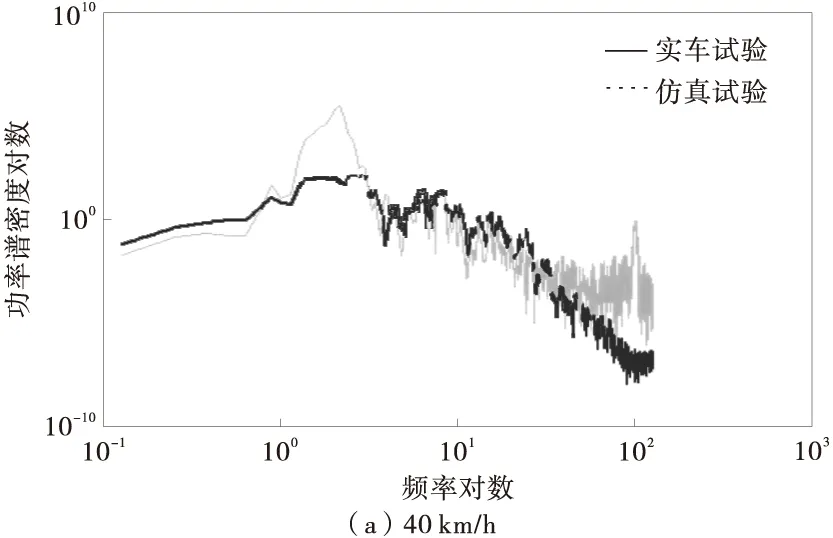

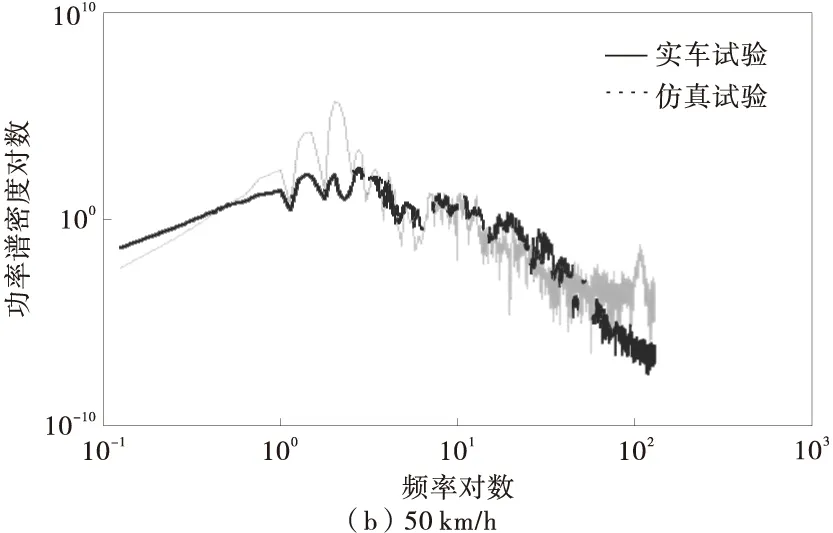

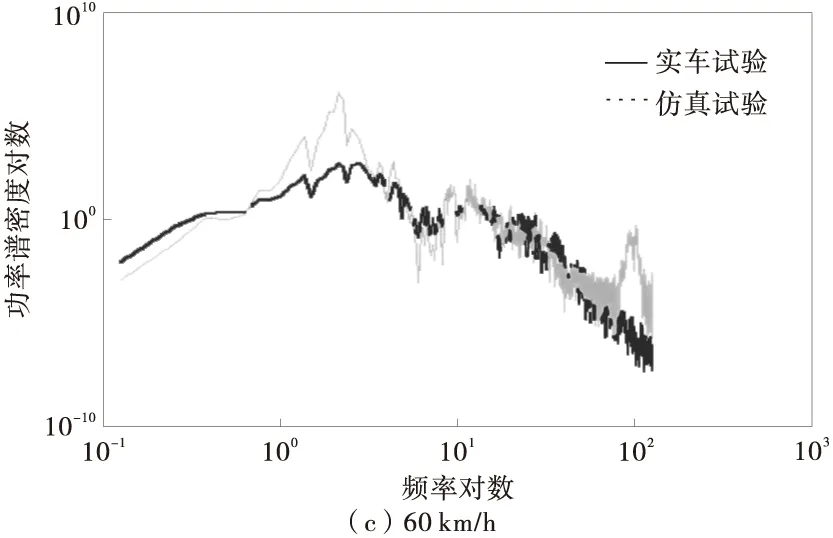

在ADAMS/View中整车在满载情况下分别以40,50,60,70 km/h速度在B级路面上行驶时,测量车厢地板中心点的垂向加速度均方根值,将该测点垂向的加速度均方根值与试验样车的车厢地板中心垂向加速度均方根值的功率谱密度曲线进行对比[5],如图5。为对比更清楚,将线性坐标改为双对数坐标描述,从图5中可看出,在低频范围内(0~10 Hz),仿真曲线与试验曲线基本吻合。

图5 车厢地板中心垂向加速度实验值和仿真值的功率谱密度对数对比曲线Fig.5 Power spectrum density logarithmic contrast curve of the floor center vertical acceleration test value and simulation value

在3 Hz以下,人对水平方向的振动比垂直方向更为敏感。由于俯仰角振动会引起水平振动,对商用车来说俯仰振动对平顺性影响很大,因此为了改善平顺性,应尽量减小俯仰角加速度。测量车厢中心点的横向角加速度,将该测点横向的角加速度与试验样车的车厢中心角加速度的功率谱密度曲线进行对比,如图6。同样为了对比更清楚,将线性坐标改为双对数坐标描述,从图中可以看出,在低频范围内(0~10 Hz),仿真曲线与试验曲线基本吻合。

图6 车厢中心角加速度实验值和仿真值的功率谱密度对数对比曲线Fig.6 Power spectrum density logarithmic contrast curve of the car central angle acceleration test value and simulation value

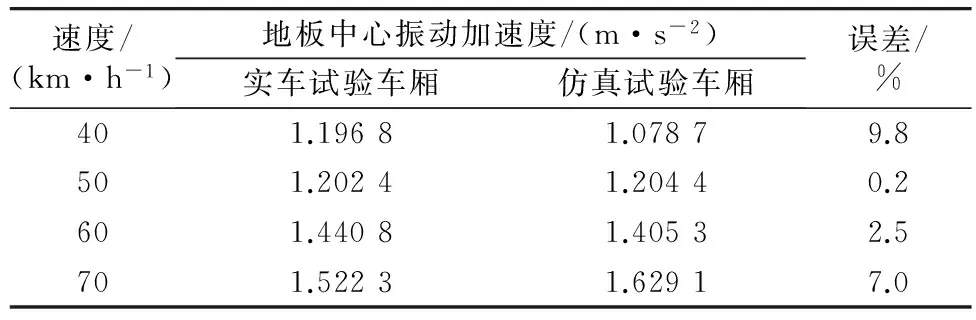

由于未建立座椅模型,考虑到实际需要,选取驾驶室地板垂直方向的加权加速度均方根值来评价驾驶室的舒适性。仿真计算结果与试验结果的对比如表1。由表1可知,样车以不同车速仿真结果与试验结果的相对误差在10%以内,证明所建立的悬架系统仿真模型是正确的。

表1 实车与仿真试验车厢地板中心振动加速度对比

2 优化方法

2.1 正交试验

正交试验设计是利用标准化的正交表进行科学地安排与分析多因素试验的方法[6],其主要优点是能在很多试验方案中挑选出代表性强的少数几个试验方案,并且通过这少数试验方案的试验结果的分析,推断出最优方案,同时还可以作进一步的分析,得到比试验结果本身给出的还要多的有关各因素的信息。

2.2 驾驶室悬置参数正交试验优化分析

根据国标ISO2631[4],用加权加速度均方根值来评价振动对人体舒适性的影响,而ADAMS中并没有直接的加权加速度均方根值评价目标。笔者利用MATLAB软件编写程序,根据ISO2631,在0.5~80 Hz内,按照1/3倍频带的加权系数对驾驶室地板处的功率谱进行加权,得到垂直方向的加权加速度均方根值,以此为评价目标,进行正交试验优化[7]。

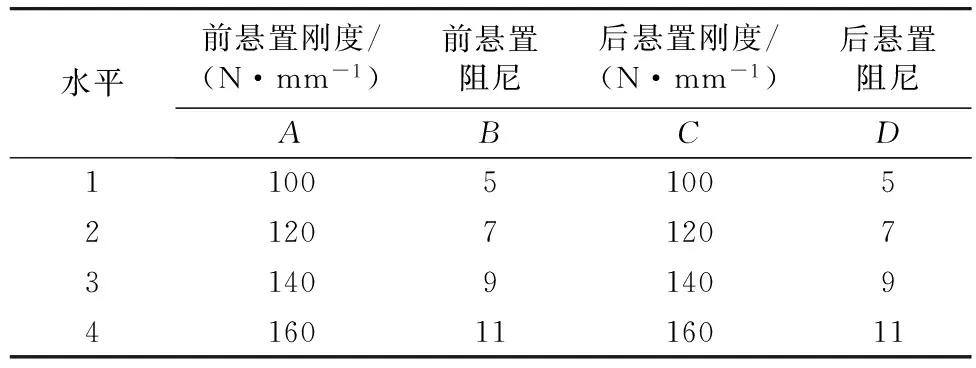

根据工程应用的实际,选择前悬置刚度、前悬置阻尼、后悬置刚度、后悬置阻尼为设计变量,因试验样车的驾驶室悬置系统螺旋弹簧刚度与前后减震器阻尼不等,但左右对称,所以取4个变量为因素,每个因素分为4个水平,选取驾驶室地板处垂直方向加权加速度均方根值Aw和驾驶室地板垂直方向加速度均方根值RMS为试验指标。

表2 设计变量

2.3 优化分析结果及分析

本次试验为4因素4水平试验,不考虑交互作用,4因素共占4列,选L16(45)最合适,并有1空列,可以作为试验误差以衡量试验的可靠性。考察试验样车以60 km/h的速度行驶时各因素的不同水平对驾驶室地板处的加权加速度均方根值的影响。表3给出16次仿真得到的驾驶室地板处垂直方向加权加速度均方根值Aw、驾驶室地板垂直方向均方根值RMS及分析结果。

表3 L16(45)驾驶室悬置参数正交试验方案与分析结果

注:Ki是某个因素所在列的第i水平的评价指标的平均值;R为Awi与RMSi中的极大值与极小值的差。

由试验数据可看出,在第3号试验(A1B3C3D3)的试验条件下,测得的驾驶室地板处垂直方向加权加速度均方根值Aw最小(0.478 1 m/s2);在第4号试验(A1B4C4D4)的试验条件下,测得的驾驶室地板垂向均方根值RMS最小(0.728 3 m/s2)。以上两指标单独分析出的优化条件不一致,必须根据因素的影响主次,综合考虑,确定最佳试验条件。

根据正交试验理论,极差越大,因素对评价目标的影响越大,因此四个因素对驾驶室地板处的加权加速度均方根值与加速度均方根值的影响大小顺序为:(主)A>B>D>C(次)。根据正交试验的分析结果可推断出前后悬置的刚度与阻尼的最佳匹配为:A1B3C2D3,即驾驶室悬置参数设置,见表4。试验中并没有此种组合,再次仿真可得此种组合下,与试验原车对比,驾驶室地板处加权加速度与加速度均方根值分别改善了64.59%,41.26%,见表5。说明优化后的悬置参数可以有效地提高驾驶员的乘驾舒适性,如图7。

表4 驾驶室悬置参数设置

表5 改进百分比

Table 5 Improve percentage

图7 优化前后驾驶室地板加速度时域曲线对比Fig.7 Contrast acceleration time-domain curve of cab floor before and after optimization

3 结 论

1)笔者利用正交试验与ADAMS技术相结合的优化方法对于解决驾驶室悬置系统参数匹配及优化问题的有效性,提出了解决这类问题的方法和思路,为今后解决该类问题提供了参考。

2)笔者没有考虑到刚度与阻尼之间的交互式关系对于优化目标的影响,因此对驾驶室悬置参数匹配的精度有一定的影响,在以后的研究中应给予考虑。

3)利用正交设计试验,得出该厢式运输车驾驶室悬置参数最优组合,按照该组合仿真得出结论,与试验原车对比,驾驶室地板处加权加速度与加速度均方根值分别改善了64.59%,41.26%,说明优化后的悬置参数可以有效地提高驾驶员的乘驾舒适性。

[1] 赵永辉,马力,朱祝英.商用车全浮式驾驶室悬置系统优化设计[J].噪声与振动控制,2007(3):83-85. Zhao Yonghui,Ma Li,Zhu Zhuying.Optimal design of full float cab suspension system of commercial vehicles[J].Noise and Vibration Control,2007(3):83-85.

[2] 郑建荣.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社,2002. Zheng Jianrong.ADAMS Virtual Prototype Technology Introduction and Improve [M].Beijing:China Machine Press,2002.

[3] 陈无畏,王磊,陈晓新.重型牵引车全浮式驾驶室悬置参数的优化与匹配分析[J].合肥工业大学学报:自然科学版,2010,33(10):1446-1449. Chen Wuwei,Wang Lei,Chen Xiaoxin.Optimizing and matching analysis of suspension parameters of full-floating cab of heavy tractor [J].Journal of Hefei University of Technology:Natural Science,2010,33(10):1446-1449.

[4] GB/T 4970—2009 汽车平顺性试验方法[S].北京:中国标准出版社,2010. GB/T 4970—2009 Test Method for Vehicle Ride Comfort[S].Beijing:China Standard Press,2010.

[5] 张军峰.重型商用车驾驶室振动舒适性研究[D].重庆:重庆大学,2011. Zhang Junfeng.Study on Vibration Comfort of Heavy-Duty Commercial Vehicle Cab[D].Chongqing:Chongqing University,2011.

[6] 中国科学院数学研究所数理统计组.正交试验法[M].北京:人民教育出版社,1975. The Group of Mathematical Statistics in Mathematics Institute of Chinese Sciences Academy.Orthogonal Experiment[M].Beijing:People’s Education Press,1975.

[7] 王新宇.重型卡车驾驶室悬置仿真分析与优化[D].长春:吉林大学,2007. Wang Xinyu.Simulation Analysis and Optimizing of Cab Suspension of Heavy Tractor[D].Changchun:Jilin University,2007.

Optimizing and Matching Analysis of Suspension Parameters of Van Truck Cab

Li Xiushan1, Zeng Falin1, Liu Hanguang2, Tang Chuanzheng1, Zhu Liangliang1

(1. School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China; 2. Jiangsu Xuzhou Construction Machinery Research Institute, Xuzhou 221004, Jiangsu, China)

Multi-body dynamics simulation model of van truck cab suspension was established by using multi-body dynamics software ADAMS. Appreciation of the cab floor acceleration RMS, combining the orthogonal design with ADAMS simulation, it researches on vibration isolation system parameters optimization and matching problem of the van truck cab suspension. On theBgrade road, simulations at five different speeds were respectively calculated, and the optimization scheme of the original car cab suspension system parameters was put forward. The results of optimization show that the scheme can obviously improve the vehicle ride comfort and the effect of original vehicle vibration isolation.

vehicle engineering; cab suspension; multi-body dynamics; orthogonal experiment; parameter optimization; comfort

10.3969/j.issn.1674-0696.2015.02.31

2013-03-31;

2013-04-19

李秀山(1987—),男,山东德州人,硕士研究生,主要从事汽车CAE及平顺性方面的研究。E-mail:wsstudent163@163.com。

U461.4

A

1674-0696(2015)02-144-04