丁腈橡胶热氧老化性能研究及寿命预测

2015-06-09游海军张保岗

游海军,张保岗,刘 晓,刘 莉*

(1.青岛科技大学 高性能聚合物研究院,山东 青岛 266042;2.山东海化集团,山东 潍坊 262737)

丁腈橡胶(NBR)是一种具有强极性的高分子材料,不仅具有良好的耐溶剂性能和黏接性能,而且较其它橡胶还具有较宽的使用温度,因此在航空航天、汽车、油矿、复印等行业中成为不可取代的材料。但NBR分子链中因为双键的存在,α氢很活泼,在热氧作用下容易发生降解反应,因此研究NBR材料的热氧老化行为是非常必要的。国内外对橡胶材料的热氧老化机理的研究众多[1-5],但针对热氧老化后NBR材料的物理机械性能演变规律及其寿命预测的相关研究较少。

1 实验部分

1.1 原料

丁腈橡胶NBR3308:兰州石化公司;炭黑N330:青岛赢创德固赛公司;其余原料均为市售分析纯产品。

1.2 仪器设备

XSM-1/10~120型密炼机:上海科创橡塑机械设备有限公司;XLB-D400×400型平板硫化仪:浙江湖州东方机械有限公司;M2000-A型硫化仪:高铁检测仪器有限公司;GT-7017-EM型老化箱:高铁检测仪器有限公司。

1.3 试样制备

实验配方(质量份):丁腈橡胶 100;ZnO 3;硬脂酸 1;硫黄 1.5;TBBS 0.7;N330 40。

密炼工艺条件:起始混炼温度为50 ℃,转速为40 r/min,填充系数为0.85。

密炼工艺:生胶塑炼,0~4 min;加入小料,4~8 min;1/2炭黑,8~12 min(一次加入炭黑,停30 s后放上顶栓);1/2炭黑,12~16 min(一次加入炭黑,停30 s后放上顶栓);排胶,16 min。

开炼工艺:待母炼胶包辊均匀后,加入促进剂,胶料全部吃粉后左右3/4各割刀3次,最后加入硫黄左右3/4各割刀3次,薄通7次后排气下片,室温下停放16 h备用。

硫化工艺:取约5g的混炼胶圆片,放入硫化仪的模腔中进行实验,确定出最佳工艺硫化时间(Tc90),然后在平板硫化机上进行硫化,硫化条件为:160 ℃×15 MPa×Tc90,室温下停放16 h备用。

1.4 性能测试

硬度按GB/T 531.1—2008进行测试;拉伸性能按GB/T 528—2009进行测试,拉伸速率设定为500 mm/min;热氧老化性能测试:按GB 3512—83制样,将试样置于老化箱实验,老化温度分别为90 ℃、100 ℃、110 ℃、120 ℃,每隔一定时间取出试样进行测试,为兼顾老化温度和时间的影响,按照"前密后疏"的取样原则进行实验。具体取样时间如表1所示。

表1 不同老化温度下的取样时间

2 结果与讨论

2.1 热氧老化对硬度和定伸应力的影响

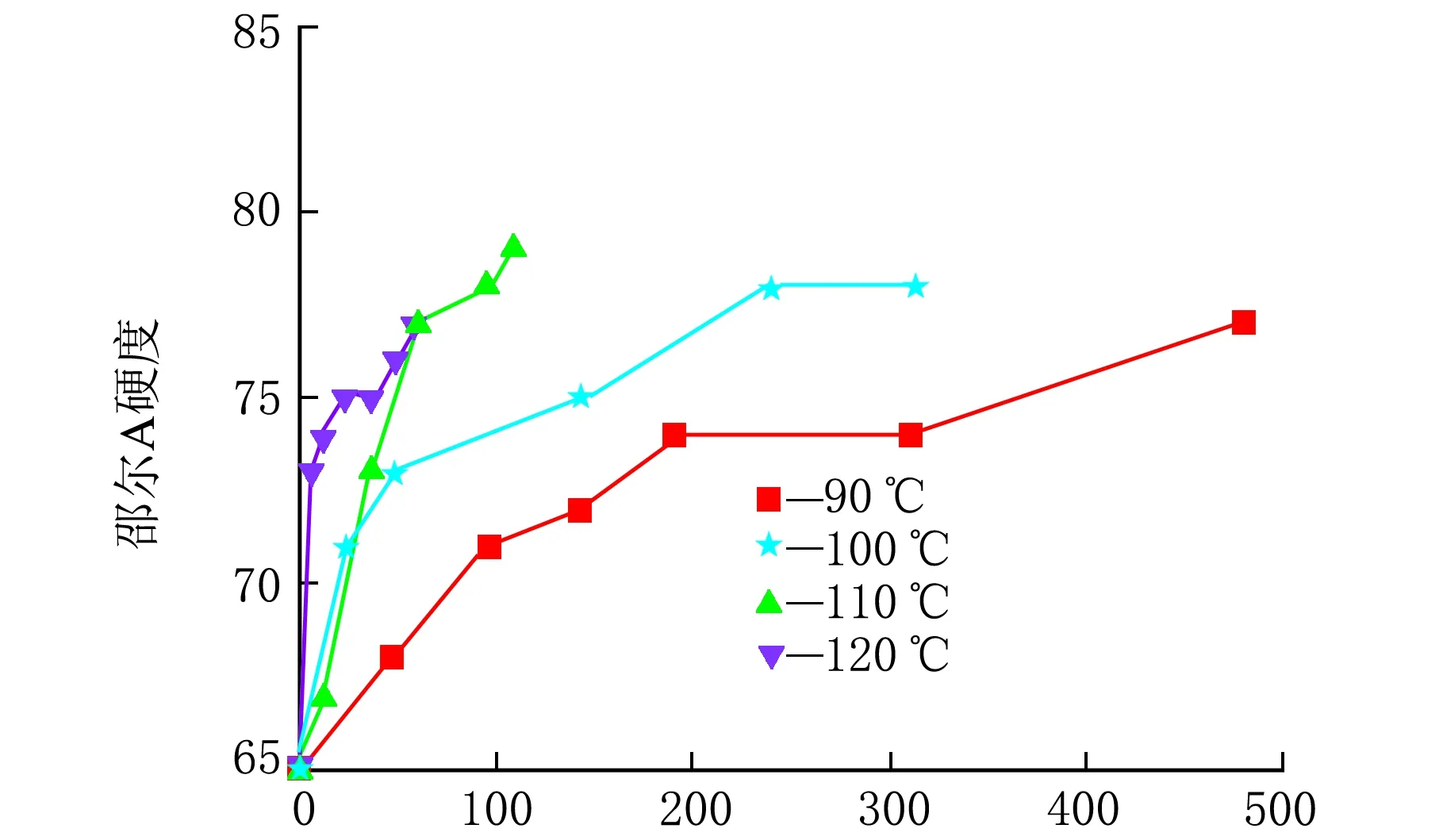

定伸应力和硬度可用于橡胶材料刚度的表征。两者均表征硫化胶产生一定形变所需要的力,其中定伸应力与较大形变有关,主要应用于拉伸形变,而硬度与较小的形变有关,主要运用于压缩形变[6]。图1为NBR硫化胶在不同热氧老化温度下硬度随时间变化曲线图。

老化时间/h图1 热氧老化时间对NBR硫化胶硬度的影响

从图1可以看出,90 ℃与100 ℃下NBR硫化胶的硬度随时间的变化规律相似,但不同于110 ℃、120 ℃下的硬度变化曲线。在较低的测试温度下,老化初期硬度值增加迅速,但随着老化时间的继续增加,硬度值增加变缓。在较高的测试温度下硬度值在初期迅速增加,测试后期硬度值有变缓的趋势,但现象不明显。此外,从图1中硬度增长曲线的增长斜率也可以看出,随着温度的升高,曲线的斜率增大,温度对于老化后硬度值的影响显著。

对于上述实验现象,分析其原因是NBR硫化胶的硬度变化规律与交联密度随老化时间、老化温度的变化相关。老化初期在较低的测试温度下NBR交联密度迅速增加,所以硬度增加速率快,随着老化时间的继续延长,交联密度增加变缓,导致硬度增加幅度变缓。在温度高于100 ℃后,例如120 ℃下硬度值在80 h内迅速增加到12,且增长速率依然很高,由此可得温度对老化后硬度的变化起主要作用。

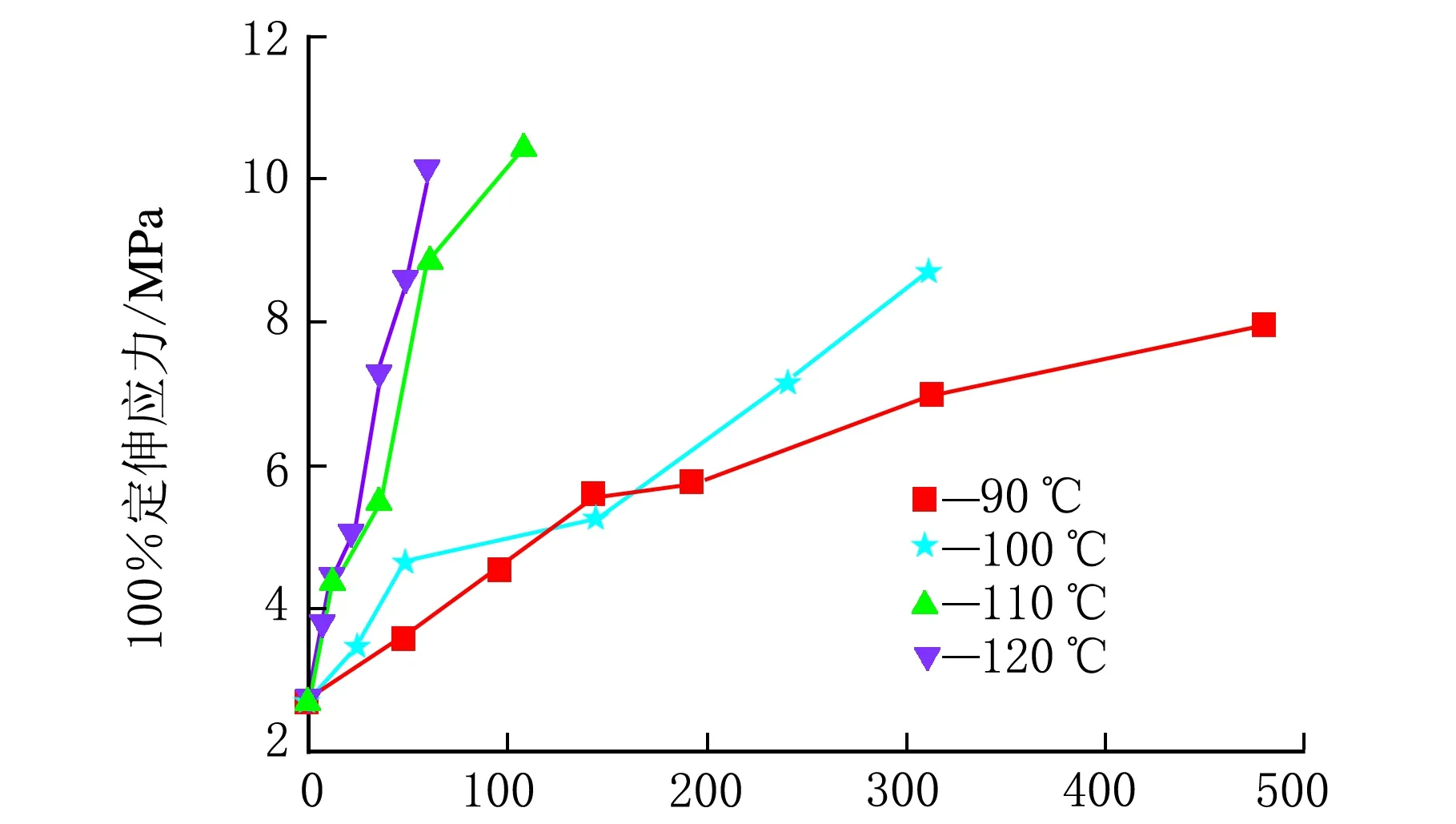

图2为NBR硫化胶耐热氧老化后100%定伸应力随时间变化的曲线图。

老化时间/h图2 热氧老化时间对NBR硫化胶100%定伸应力的影响

从图2可以看出,随着老化时间的增加,各个老化温度下的100%定伸应力值均呈增大趋势。90 ℃老化条件下的曲线不同于其它测试温度下的定伸曲线:90 ℃下100%定伸应力在老化时间为144 h前增长速率较快,但时间继续延长后定伸应力的增长变缓;其它3个测试温度下,100%定伸应力在测试中期变缓,前期和后期均以较高的增长速度增加。

分析热氧老化对硬度和定伸应力的影响规律可以知道,温度是影响热氧老化性能的主要因素,NBR硫化胶在热氧老化后刚度增加,表现在材料性能上则是硬度增加,挺性增大,且刚度增大的规律与交联密度增加规律相似。

2.2 热氧老化对拉伸强度和断裂伸长率的影响

随着老化时间的增加,交联密度增加,NBR硫化胶硬度增大、定伸应力提高,但拉伸强度、断裂伸长率性能下降,综合耐热氧老化性能下降。图3为NBR硫化胶在各个老化温度下拉伸强度随时间的变化曲线图。

从图3可以看出,NBR材料在90 ℃、100 ℃、110 ℃下老化初期的拉伸强度呈现小幅度上升,拉伸强度均由26.5 MPa上升至最大值27.6 MPa左右,但经历的时间不同,时间依次为:48 h、24 h、12 h。这是因为NBR硫化胶在较低的热氧老化温度下,在热氧老化初期,交联密度迅速增加,导致拉伸强度小幅度上升,老化温度越高此过程完成得越快。在拉伸强度达到最大值后,90 ℃、100 ℃、110 ℃下的拉伸强度开始下降,且下降速率随温度的升高而增加。出现这一现象的原因是随着老化时间的增加,一方面交联密度进一步增加,交联点过多反而不利于其抵抗外力拉伸,另一方面多硫键虽然键能低,但其在拉伸状态时的及时断裂反而使应力分散均匀,从而有利于抵抗外力拉伸,但随着老化时间增加,热氧老化对分子链结构的影响越来越大,进而造成拉伸强度的持续降低[7]。

老化时间/h图3 热氧老化对NBR硫化胶拉伸强度的影响

对比90 ℃和120 ℃老化温度下的拉伸强度变化曲线可以明显看出,120 ℃老化温度下的拉伸强度变化曲线没有上升的趋势,而是随着老化时间的延长拉伸强度一直迅速下降,在70 h左右拉伸强度便下降为原来的50%以下。热氧老化温度越高,热氧老化对NBR硫化胶拉伸强度性能的影响越强烈。

图4为NBR硫化胶耐热氧老化后断裂伸长率随老化时间的变化曲线。

老化时间/h图4 热氧老化对NBR硫化胶断裂伸长率的影响

橡胶材料断裂伸长率可以直观地反映其拉伸变形能力[8]。从图4可以看出,90 ℃热氧老化144 h时材料的断裂伸长率下降约34.8%,而在120 ℃下老化30 h左右时断裂伸长率已近失效。热氧老化对NBR断裂伸长率变化规律有上述影响的原因是拉伸强度的下降使得分子链在受外力作用时产生缺陷,最终导致断裂伸长率下降。热氧老化温度越高,断裂伸长率数值越低。

2.3 断裂伸长率条件下的寿命预测

NBR材料在老化时的一个表现即断裂伸长率下降。在使用过程中,尤其是在用作减震、密封材料时,断裂伸长率作为老化过程中的一个重要性能影响因素,研究其使用的理论寿命对橡胶件的及时更换和维修是非常必要的。

热氧条件下NBR材料的断裂伸长率随老化时间、老化温度的变化结果如表2所示。

表2 热氧老化温度、时间对NBR硫化胶断裂伸长率的影响

通过NBR的性能变化预测其寿命,将老化特性指标P与老化时间t之间的关系描述为式(1)。

f(P)=Bexp(-Ktα)

(1)

式中:B为常数;K为速率常数;t为老化时间,h;α按照逐渐逼近法估算。

对拉伸强度、断裂伸长率等物理机械性能来说是f(P)=P/P0,P为某时刻NBR的性能,P0为NBR材料初始性能。

式(1)中的速率常数K与老化温度T之间的关系服从阿累尼乌斯方程公式,如式(2)所示。

K=Aexp(-E/RT)

(2)

式中:E为表观活化能,J/mol;R为气体常数,8.314 J/(K·mol);T为老化温度,K;A为频率因子,h-1。

对于给定α值,对公式(1)两边同时取对数后得到式(3)。

lnf(P)=lnB-Ktα

(3)

令y=lnf(P),a=lnB,b=-K,x=tα,则公式(3)可转化为式(4)。

y=a+bx

(4)

对式(2)的等式两边取对数,变换后可得式(5)。

(5)

y=c+dx

(6)

以lnK对T-1绘制老化变形曲线,用直线拟合法可得系数c和d,进而得到频率因子A及表观活化能E,带入式(2)计算出不同老化温度下的老化速率常数K,最终通过式(1),即可求得不同温度下的贮存寿命。

α的计算是按照国标要求使用逐次逼近法进行尝试,首先尝试α取值为0.5和0.51,进行直线二乘法拟合,其中I的计算公式如式(7)所示。

(7)

图5为4种不同温度下的断裂伸长率与时间拟合后的直线,将各直线的相关数据归纳于表3。

t0.61/h图5 NBR硫化胶断裂伸长率比的对数与老化时间的关系

表3 NBR老化后断裂伸长率与时间拟合后直线的数据

由表3可以看出,4个温度下拟合直线的相关系数r均大于r表值,说明拟合直线成立,且相关显著。同时,经计算NBR材料的寿命计算公式中B值取4个温度下B的平均值,B=0.983 8。

表4 不同热氧老化温度下NBR硫化胶老化速率常数

利用断裂伸长率的寿命预测方法得到速率常数的对数与温度倒数的方程如式(8)所示。

y=8.11-4 365.1x

(8)

拟合直线的相关系数r为0.997 6,此拟合直线成立,且显著相关。图6中拟合直线的标准差Sw值为0.065 02,在置信水准为0.05的条件下t值为2.920。

T-1/K-1图6 反应速率常数对数与温度倒数的关系

通过方程(8)可以得到y值预测区间的上限为式(9)。

y =8.11-4 365.1x+2.920×0.065 02

=8.29-4 365.1x

(9)

由此求得以断裂伸长率为评价标准的NBR寿命预测中频率因子A、表观活化能E分别是:A=3 983.8h-1,E=36.3kJ/mol。

以往的实践经验证明,断裂伸长率降至原来的50%为性能失效的临界,此时f(P)=0.5。由方程(9)可以计算出NBR在标准仓库温度下存储过程中的老化速率常数K。

在298K时计算得K标准=1.73×10-3,120 ℃下断裂伸长率降至原先的50%所需时间为54h,90 ℃下断裂伸长率降至原先的50%所需时间为11d,与实测值吻合性较好。

3 结 论

(1)NBR硫化胶热氧老化以橡胶交联为主,随着老化时间的延长,总交联密度增加,定伸应力和硬度增大,拉伸强度先增大后减小,断裂伸长率呈下降趋势。

(2) 热氧老化环境下,以断裂伸长率作为评价指标时,NBR在标准仓库温度298K下的贮存寿命为2a。为准确预测NBR材料的寿命,需要对实验条件和性能指标做严格要求,综合多方面条件计算其预测寿命。

参 考 文 献:

[1]MacieGarbarczyk,WinfriedKuhn,JacekKliinowski,etal.CharacterizationofagednitrilerubberelastomersbyNMRspectroscopyandmicroimaging[J].Polymer,2002,43(11):3169-3172.

[2] 齐藤孝臣.各种橡胶的老化机理[J].橡胶参考资料,1996,26(6):9-20.

[3] 张凯,马艳,谭云,等.ZN-1阻尼橡胶材料的老化机理研究[J].中国工程科学,2009,11(2):48-52.

[4] 欧阳春发,施宇涛,高群,等.硫化体系对氢化丁腈胶热氧老化性能的影响[J].弹性体,2011,25(5):26-29.

[5] 王锋,董玉华,郭文娟,等.氯丁橡胶的老化和寿命预测研究[J].弹性体,2013,23(1):22-25.

[6] 陈跃如,刘亚青,张录平,等.硅橡胶密封材料热氧老化研究[J].弹性体,2011,21(5):6-9.

[7] 袁彬彬,刘力,梁继竹,等.交联结构的表征及其对硫化胶性能的影响[J].橡胶工业,2011,58(7):432-437.

[8]XiaofangYuan,FeiShen,GuozhangWu,etal.Effectsofacrylonitrilecontentonthecoordinationcrosslinkingreactionbetweenacrylonitrile-butadienerubberandcoppersulfate[J].MaterialsScienceandEngineering,2007,456(1):82-85.