齿轮泵基座的加工设计

2015-06-08王德鹏

王德鹏

贵州航天职业技术学院

齿轮泵基座的加工设计

王德鹏

贵州航天职业技术学院

通过对叉架类零件齿轮泵基座零件图的分析,确定了该零件的毛坯材料及尺寸规格。对零件的加工工艺分析,确定了该零件的加工工艺路线,编写了详细的机械加工工艺文件:工艺过程卡片和工序卡片。

加工工艺;尺寸;齿轮泵

一、零件图样分析

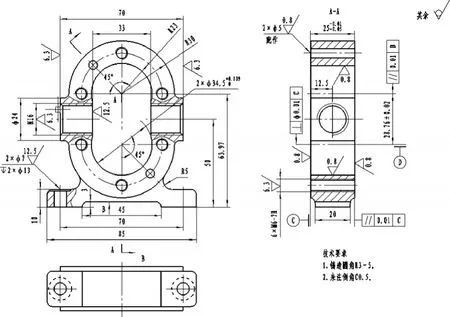

齿轮泵基座是齿轮泵机体不可缺少的重要组成部分。零件的形状及结构如图所示。

图1 支撑架零件简图

图中以左视图的左端面C为基准,作为装配要求,加工零件的其它面和孔的基准,且与对面有平行度要求其公差为0.01mm,及其两面的粗糙度值为Ra0.8μm。零件中有M16的螺纹,且它的上下两M6-7H互为基准,平行度公差为0.01mm,并且6个螺纹空的轴线与C基准面都有垂直度公差,公差直径为0.01mm。有两个直径为5mm的通孔,其粗糙度为Ra0.8μm。零件内有两直径为34.5mm的圆弧,其偏差要求较高,值为0~0.039mm。零件底部有两个直径为7mm的沉孔。而零件采用的材料为HT200。

二、毛坯的确定

零件有一部分外表不需加工,还要有一定的耐磨性、防腐蚀和受压性,所以零件材料为HT200。为了保证毛坯精度要求,加工余量小,生产率高,降低成本,故毛坯只能采用铸件。由于6个螺纹孔、2个通孔和底部2个沉孔尺寸小,铸造无法铸出,在机械加工时由钳工加工。为保证零件加工质量,毛坯每个加工表面的余量通过查手册确定为3mm。

三、工艺分析

该零件的材料HT200,毛坯为铸件,单件生产,铸造制造毛坯。综合力学性能低,抗压强度比抗拉强度高约3~4倍。吸震性能好,弹性模量低。

加工的工艺的顺序应先面后孔,有利于简化安装变形。平面比孔加工容易。先加工平面,把铸件表面的凸凹不平和夹砂等缺陷切除,在加工分布在平面上的孔和螺纹孔时,对于孔、螺纹的加工和保证加工精度都是有利的。一般均先加工平面,利用圆台铣就能完成。把粗精加工分开进行,有利于把已加工后由于各种原因引起的工件变形充分暴露出来,然后在精加工中将其消除。首先要加工加工底面,因为精度要求不高,保证尺寸和精度,到图纸要求,用直径为7mm的直槽钻,在图纸的相应位置钻通孔两个,还可以用底面和两空作为定位加工其他部分。加工两侧,由于精度要求不高,而侧边不在同一平面,要在下面加垫片,达到同一平面,在铸造毛坯时单边余量为3mm,只要去除余量就可以,其中有M16螺纹,先打直径为13.9mm的底孔,再攻丝,到图纸要求,再加工另一侧。以C的对面为粗基准,加工C面,由于表面粗糙度要求比较高为Ra0.8μm。再以C面为精基准面,加工对面,这面与C面有平行度的要求,保证尺寸为25mm,上偏差为-0.05 mm,下偏差为-0.01 mm。在毛坯零件上划线,因为直径为34.5mm,上偏差为0.039mm,下偏差为0的两圆弧的粗糙度要求为Ra0.8μm,可以在镗床上直接镗出,所以划直径为34.5mm的两圆弧,还要划出端面上的6个M6的螺纹孔的中心和两个直径为5mm的通孔的中心。直径为34.5mm的两圆弧,先粗镗后精镗即可达到其精度。加工7级M6的螺纹孔,先打直径为5mm的底孔,再用M6丝锥攻丝,M16下边的螺纹孔与端面有垂直度的要求,其值直径为0.01mm,上下两螺纹孔有平行度要求,其值为0.01mm。加工直径为5mm的通孔,先打直径为4.8mm的底孔,再用直径为5mm钻头精绞。零件经过上面的工艺加工达到图纸尺寸要求后,要经过对零件的螺纹、内孔和端面的尺寸、表面粗糙度和形位公差进行检验,确定零件是否合格,在对零件清洗涂油入库。

四、工艺路线的拟定

从零件图可知该齿轮泵支座的加工精度要求高,由于零件是在生产中采用工序集中进行生产,零件可以通过粗铣达到部分尺寸要求,由于是单件生产钻孔和攻丝可以单独的工序加工,零件的最中尺寸公差要求和表面要求在磨削工序中完成,所以确定该的齿轮泵支座的加工工艺路线为:铸造——热处理——铣——钳——车削——钳——检验——入库。

五、工序尺寸的确定

由零件图分析可知零件采用HT200,采用铸件,获得毛坯表面比较规则,所以零件毛坯单边余量为3mm,零件精度高,表面粗糙度最小数值为Ra0.8μm,用精加工即可达到及要求。

1、机床选择

由X52型铣床工作参数铣刀安装在主轴上,工件在垂直于铣刀轴线方向的直线运动的切削加工方式,采用较大的切削用量进行切削加工。零件是铣削齿轮泵支座上侧面和两端面,所以选择X52铣床。

由零件端面加工要求,有6个M6的螺纹孔底孔直径为5mm,两个直径为5mm通孔,选取Z3040×16摇臂钻床。加工此零件的直径为34.5mm的两圆弧要用相应的夹具,根据CA6140参数指标选择该车床。

2、刀具选择

铣刀依据资料选择YG6的刀。钻底面直径为7mm孔。钻、精绞直径为5mm的孔。钻螺纹孔直径为5mm和15.2mm,攻丝M6和M16用锥柄阶梯麻花钻机用攻丝。镗直径为34.5mm的两圆弧。

3、量具的选择

零件需要测量尺寸有直径为24mm外圆和直径为5mm通孔,直径为34.5mm的圆弧,两侧面间的距离70mm,底脚的长85mm、宽20mm和厚10mm,两M16螺纹孔之间的距离33mm,M16的上下两螺纹之间的距离为28.76mm,上偏差为0.02mm,下偏差为-0.02mm。零件加工中个工序尺寸,所以选择125×0.02mm游标卡尺。选择25~50mm和50~75mm千分尺用于测量磨削两端面尺寸为25mm,上偏差为-0.05mm,下偏差为-0.01mm和直径为34.5mm,上偏差为0.039mm,下偏差为0的两圆弧,达到测量尺寸要求。

零件中有M16螺纹,且它的上下两M6-7H互为基准,平行度公差为0.01mm,并且6个螺纹空的轴线与C基准面都有垂直度公差,公差直径为0.01mm,所以选择百分表。钢板尺测量长度、宽度和高度,选择100mm钢板尺能测量零件的总长长度和其余长度。零件的两端面和M16的上下两螺纹孔都有平行度要求,有垂直度度要求,而端面有垂直度要求,即表面的粗糙度程度高,则可选取百分表和千分表。

总结

按照本工艺设计加工出来的齿轮泵支座完全能达到图纸的设计要求。提高生产效率,缩短生产周期,降低市场成本。

[1]张耀宸.机械加工工艺设计手册[M].北京:航空工业出版社,1987

[2]陈宏钧.实用机械工艺手册[M].北京:机械工业出版社,2003

[3]瞿芳.机械制图(教程)上册[M].北京:中国传媒大学出版社,2004.7

[4]北京第一通用机械厂编.机械工人切削手册[M].北京:机械工业出版社,2004.9

[5]王茂元.机械制造技术[M].北京:机械工业出版社,2001.8

[6]卞洪元,丁金水.金属工艺学[M].北京:机械工业出版社,2000.5

王德鹏(1985-),男,贵州遵义人,贵州航天职业技术学院硕士,研究方向:机械加工。