洁净型双管板换热器的特点与制造工艺探讨

2015-06-07徐建校

徐建校

(常州朗脉洁净技术有限公司,江苏常州213149)

洁净型双管板换热器的特点与制造工艺探讨

徐建校

(常州朗脉洁净技术有限公司,江苏常州213149)

从介绍洁净型双管板换热器的主要结构、关键技术与主要指标入手,探讨了洁净型双管板换热器的制造工艺与制造流程。

洁净型双管板换热器;制造工艺;检测工艺

0 引言

列管式换热器作为一种常用的化工单元设备,由于其具有结构简单、牢固可靠、适应性强等优点,在各行各业得到了普遍的应用。国内换热器的生产厂家及研究机构很多,相关的技术发展也比较成熟。但是,现有的换热器绝大部分都应用于石油化工、冶金、电力、轻工、食品等行业,且结构多为单管板式,双管板换热器目前多应用于易燃易爆和有毒介质的场合。

在医药生产的过程中,经常需要对纯化水和注射用水进行升温和降温操作,同样要使用到列管式换热器,但由于药品生产的特殊性,GMP要求纯化水、注射用水的制备、贮存和分配应当能够防止微生物的滋生,要避免死角、盲管、两种介质的交叉污染。这体现在换热器的设计中,即要求不能有死角,能圆滑过渡,料液水要能够排除干净,不能残留,双管板的结构设计要防止冷热媒体介质交叉污染料液等。

目前,国内对符合制药行业要求的洁净型换热器的研究还较少。国内一些大型的高端制药厂家为了满足药品生产的安全性和验证的需要,采购的换热器都是国外品牌,如美国ABC、欧洲ALFA-LAVAL、德国NEUMO等,其价格约为国内品牌的4倍左右。

鉴于此,我公司计划研发适用于医药行业的药品生产过程中的洁净型列管式双管板换热器,以符合GMP、美国FDA、欧盟WHO等要求,技术达到国际先进水平。该换热器能够防止微生物的滋生,无死角、盲管,可防止两种介质的交叉污染。其主要应用于注射用水(纯化水)输送循环管路系统,作为降温(或升温)的单元设备,采用列管式双管板结构以及逆流多程热交换原理,安装方式为卧式。

1 洁净型双管板换热器的主要结构、关键技术与主要指标

1.1 主要结构

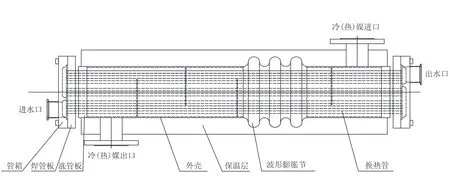

本文主要探讨卧式结构的列管式换热器,其结构如图1所示,这是目前医药生产使用量最大的换热器型式。其具有结构合理、容易清洗、维修方便等管壳式换热器的通用优点。

列管式换热器由两端的两个管箱、涨管板、焊管板、壳体、多组换热管、波形膨胀节、ASME卫生型快开式接头(管程)、HG20592法兰接口(壳程)、壳体外部保温层、保温层不锈钢外壳、两个支腿等组成。换热面积大于1.0 m2以上的换热器为了增强换热器的传热效果,将管程分隔为多程(2~3程),使水在管程内流速增大,管内水的流速维持在2~3 m/s。

图1 列管式换热器结构示意图

按照全逆流热交换的原理,液体介质(或冷介质)走管程,气体介质(或热介质)走壳程。其使用方式为卧式放置;材质:凡和管程及壳程接触的过流材质均为316L,支腿和保温外壳等材质为304,密封材质为聚四氟乙烯(PTFE);管程抛光Ra0.6,双管板涨焊结构;设计结构保证可以排净冷凝器内的余水。

预期达到的目标:

(1)换热效率高,全逆流多程热交换;

(2)洁净式设计,无死角,在停机后,可以保证积存的料液在自身重力作用下,流排干净,不形成死水;

(3)可靠安全,双重涨焊管板设计,可有效防止料液和冷、热媒之间的交叉污染,从而起到保证药品安全的预防作用。

1.2 关键技术

(1)热交换:在结构设计中采用了卧式多程、波形膨胀节、全逆流热交换、Φ8 mm×1 mm超细精拔无缝换热管,使热交换效率得到较大的提高。

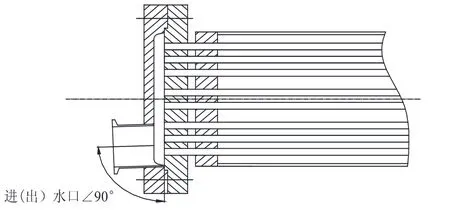

(2)倾斜式进出口设计(图2):进料口和出料口设置在进料管箱和出料管箱上,进料口设置在进料管箱的内腔的最低位置,并且进料口的中心线与水平面形成向下的夹角θ=87°~89°,且<90°;出料口的中心线与水平面形成向上的夹角β=87°~89°,且<90°。其作用是停机后,能保证积存的料液在自身重力作用下流排干净。

图2 倾斜式进出口设计

(3)管箱内特殊的排水通道设计:两端的进水管箱的分程隔板上开有一条排空通道,其作用是在停机后,使管箱内各象限的残留料液全部排至最低点,最终从出水口排出,不留残液。

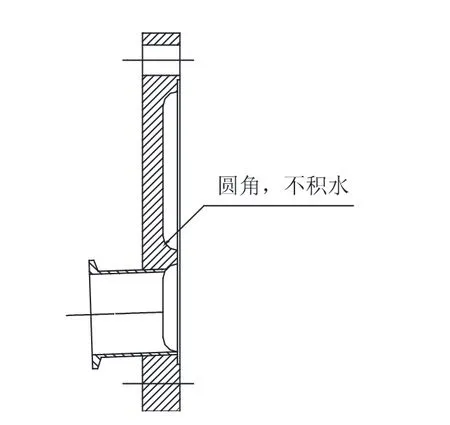

(4)内部圆滑排水设计(图3):两端的管箱内部整个周边全部加工为R6~R10的圆弧倒角,其作用是在停机后,使管箱内的残留料液全部沿圆角流下排至最低点,最终从出水口排出。

图3 排水圆角结构示意图

(5)双管板结构设计(图4):换热管与管板的连接为双重管板,即换热管与涨接管板采用先涨接,然后换热管再与焊接管板焊接。其作用是,无论哪个管板由于连接问题而产生泄漏,所泄漏的料液或热媒(冷媒)只会泄漏到两个管板之间的缝隙中,该缝隙通向大气,不会导致料液或热媒(冷媒)之间的交叉污染。

图4 双管板结构示意图

1.3 主要指标

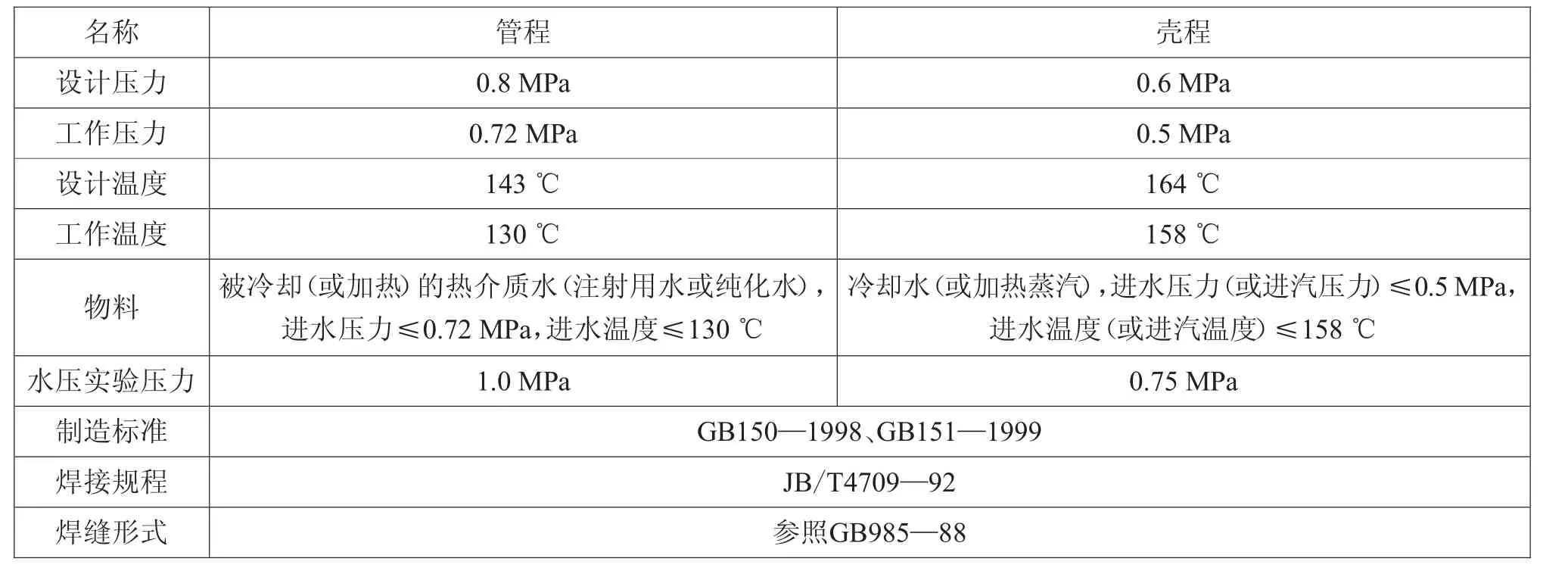

洁净型双管板换热器制造的主要指标如表1所示。

2 洁净型双管板换热器的制造工艺

双管板换热器的结构能确保管壳程介质完全分隔开,不互相串通,无论管壳程哪端介质泄漏即可迅速检测出来,在设计、制造上有一定的难度,尤其是在双管板与换热管的连接、管束组装顺序的检测要求上必须严格把关,才能制造出满足使用要求的换热器。

2.1 原材料要求

为获得可靠的管子与管板的强度胀接质量以及降低应力腐蚀,管子外径和管板内孔之间的配合至关重要,需对换热管的精度及管子与管板的硬度提出相应要求。

2.1.1 换热管精度

按GB151换热管规格和尺寸偏差要求,设计图样所选用换热管的管材,对外径、壁厚提出要求。

(1)换热管采用精拔无缝管,管内外表面粗糙度应小于Ra0.4,精度等级要高于GB151中Ⅰ级管束的精度;

(2)椭圆度不得超出±0.2 mm;

(3)管口端面平直,倾斜度不得大于管子外径的2%;

(4)管子全长偏差应该不大于±1 mm,全长弯曲应该不超过±2 mm,壁厚公差应该不大于±0.05 mm,外径公差应为(D+0.05)mm~(D+0.15)mm。

表1 主要技术指标

2.1.2 管子与管板的硬度

为使换热管与管板之间获得足够的残余接触应力,管板材料的屈服强度与硬度必须大于换热管材料的屈服强度和硬度,两者之间硬度差应控制在HB20~30以上,才能保证胀接的可靠性。如果换热管硬度大于管板硬度,则应对管端进行热处理,一般管端长度应不小于100 mm,且比管板厚度长至少15~30 mm。

2.2 零部件制作

2.2.1 壳体

图5 洁净型双管板换热器的制造流程

严格控制有关壳体的几何尺寸和方位。错边量、棱角度、焊缝的无损检测按GB150规定执行;周长、圆度和直线度按GB151的规定执行;壳体长度按图样规定,检查壳体两端面平行度与壳体轴线的垂直度,划出壳体两端面的中心十字线,且两端面中心线连线平行于壳体的轴线,该标记线作为双管板的基准线。

2.2.2 管板加工

管板加工中最重要的一个环节是管孔的加工,要控制管孔直径、垂直度及管孔间距。为利于穿管,管板和折流板的钻孔方向应与穿管方向保持一致。为保证胀管强度,要求管孔的精度等级要高于GB151中Ⅰ级管束的精度,外径公差应控制在(D+0.10)mm~(D+0.20)mm。

应采用数控加工中心平面钻孔,用特殊刀具加工胀管管槽。按图样和GB151规定对单块管板的管孔逐孔进行检验测量,并做好记录,超标管孔做好特殊标记,以便在胀管时选择相对应的管子匹配,减少间隙,保证胀管质量。对于管孔内壁,特别是内侧管板管孔内不允许存在贯通性的螺旋形或纵向条痕,若不慎产生沟痕必须进行处理,以达到规范要求,并对该管孔做出特殊标记。

3 洁净型双管板换热器的制造流程

洁净型双管板换热器的制造流程如图5所示。

3.1 组装前准备

把两组双管板分别按钻孔方向逐块做顺序号和正、反面的标记。每块折流板正、反面和管孔均要仔细倒角,清除毛刺,防止穿管时损伤管子的外表面。

换热管应采用超声波清洗和碱水清洗的方式清除管头表面的油锈污物,管头采用专用磨管机打磨,提高管头光洁度,降低应力,保证胀接质量。

3.2 双管板预装

清除管孔内和管板面的毛刺、铁屑、油锈污物等影响胀接质量的异物。将每组双管板用长50 mm的定位筋板连接成一个整体,调整每组双管板的同心度、平行度和扭曲度,用换热管逐孔预穿之后,按焊接工艺分别固定焊成两组双管板。

在管束组装工位上组装管板与拉杆、定距管、折流板,使其中心线一致,从外侧管板密封面方向梅花形位置串入数组换热管,自然调整管板与折流板的同心度,拧紧螺栓。

将管束组件串入壳程筒体,调整管板与壳程筒体的垂直度和同心度后固定管板与壳程筒体。

穿入所有的换热管,并且将换热管长度确定为比内侧管板的长度小1 mm。

3.3 内侧管板与换热管的液压胀接

内侧管板与换热管的液压胀接采取二次胀接法。采用胀接工艺评定试验选取的工作胀接压力进行第一次液压胀接,然后以等于或大于第一次的胀接压力再胀接一遍。

胀接顺序应该从管板的中心开始逐步向周围逐根进行,便于应力逐步呈圆形向周围扩散。为防止漏胀或重胀,胀接时应逐孔做好标记。根据胀接情况,要不定期地复检胀杆轴的定位尺寸,确保液袋位于管板孔的胀接范围之内。

3.4 外侧管板与换热管的焊接

按焊接工艺卡要求,采用氩弧焊,先焊接第一层,进行氨渗漏试验,然后氩弧焊再焊接第二层,并且按图样要求进行100%PT或MT检测。

3.5 总装及压力试验

(1)壳程筒体与内侧管板按焊接工艺卡要求进行焊接;

(2)进行无损检测;

(3)内侧管板与换热管进行液压胀接;

(4)壳程水压试验;

(5)壳程氨渗漏试验从隔离腔的空间检查管子与内侧管板的胀接质量;

(6)焊接外侧管板与换热管第一层;

(7)隔腔通氨气检查第一层焊缝质量;

(8)焊接外侧管板与换热管第二层;

(9)管头焊缝进行100%PT或MT检测;

(10)外侧管板与换热管进行焊接;

(11)隔腔水压试验;

(12)隔腔氨渗漏试验检查管子与外侧管板的胀焊接质量;

(13)组装管箱进行管程试压。

4 结语

本文从介绍洁净型双管板换热器的主要结构、关键技术与主要指标入手,探讨了洁净型双管板换热器的制造工艺与制造流程。可以说,洁净型列管式双管板换热器,在符合GMP、美国FDA、欧盟WHO等要求的同时,可广泛应用于注射用水(纯化水)输送循环管路系统。随着我国药品生产安全的要求越来越高,GMP验证普遍展开,现有的药品生产设施有很多不符合GMP和FDA、WHO的相关要求,需要进行大量的改造,因此该设备具有广阔的市场前景。

2015-08-12

徐建校(1970—),男,上海人,工程师,研究方向:医药洁净设备、医药洁净材料。