悬索桥主缆钢丝腐蚀速率的影响因素分析

2015-06-07陈小雨唐茂林沈锐利

陈小雨,唐茂林,沈锐利

(西南交通大学 土木工程学院,四川 成都 610036)

悬索桥主缆钢丝腐蚀速率的影响因素分析

陈小雨,唐茂林,沈锐利

(西南交通大学 土木工程学院,四川 成都 610036)

影响钢丝腐蚀的众多因素,分为外界环境影响因素和钢丝自身状态两大类,详细阐述了湿度、温度、大气污染物以及钢丝拉力、初期损失、主缆弯曲等各影响因素已有的实验研究成果,深入分析了上述因素对钢丝腐蚀产生影响的机理及其对腐蚀速率的影响。在得到对钢丝腐蚀产生影响的重要因素基础上,提出了需综合考虑各因素间的相互作用的多钢丝组的腐蚀实验,以达到更贴切地模拟主缆实际腐蚀过程的目的。

桥梁工程;悬索桥主缆;高强镀锌钢丝;腐蚀速率

悬索桥主缆作为整个结构的主要承重构件,其耐久性一直备受关注。由于悬索桥的跨越能力大,因此桥位常常处于江河、海洋、峡谷等位置,这些桥位环境不仅湿度较大,且往往夏季高温、冬季湿雾多雨、大气中含有较多的盐雾、容易形成酸雨环境等特点。虽然主缆外层有缠丝等的防护措施,但长期暴露于这些易腐蚀的环境中,其防护措施也会逐渐退化,而失去防护功能。另外大气中的腐蚀物质通过索夹、鞍座等未缠丝的地方进入主缆,在主缆的空隙处聚积,更加速了主缆钢丝的腐蚀。

除了上述的外部环境因素外,主缆钢丝的自身受力状态等也会影响其腐蚀和退化。在施工期间,钢丝不可避免地会受到划损,划损处将成为点腐蚀的发生源头;桥梁服役期间,钢丝承受巨大的拉力,钢丝基体与镀锌层在受力状态下的变形不一致导致镀锌层出现细微裂缝,氯化物等微粒易堆积于裂纹处;在主缆发生弯曲的地方,主缆截面外层钢丝拉力较大,更易发生应力腐蚀。这些与钢丝自身状态相关的因素也同样影响着钢丝的腐蚀速度。

可见钢丝的腐蚀是多种腐蚀因素共同作用的结果,有必要分析各因素对钢丝腐蚀速率的影响,并在此基础上找到影响钢丝腐蚀的主要因素和次要因素,模拟主缆实际服役环境并通过加大腐蚀介质浓度进行加速腐蚀实验。这样才能建立起全面的,多因素综合影响下平行钢丝主缆全寿命腐蚀退化的模型。

1 环境因素对主缆腐蚀的影响

1.1 相对湿度对腐蚀速度的影响

环境中的氧和水分是导致钢丝腐蚀的主要原因:当钢丝处于干燥空气条件下,表面不存在液膜层,此时在氧的参与下,会发生常温氧化,生成极薄的氧化膜(1~4 nm);随着环境湿度增大(100%以下),钢丝表面由于毛细管作用、吸附作用或化学凝聚作用等,形成肉眼不可见的薄液膜而发生缓慢的化学腐蚀;当金属直接与水分接触时,在其表面存在肉眼可见的凝结液膜,发生速度更为剧烈的化学腐蚀[1]。可见环境中较高的相对湿度是导致腐蚀发生的直接诱因。

K.Suzumura,等[2]对主缆的内部环境进行了调查,发现主缆内除其上部,其它部分几乎都处于相对湿度100%的潮湿环境中,下午相对湿度会有所降低,约为85%,而主缆的底部则与腐蚀介质直接接触。图1为主缆横截面内不同部位,全天24 h内部湿度的变化。

图1 主缆内24 h湿度变化

为分析主缆的不同部位在不同湿度环境下钢丝腐蚀的速率,K.Suzumura,等[2]进行了下述实验:使用长度为150 mm,直径为5 mm的4组钢丝(每组3根样本钢丝)分别模拟主缆顶部(U组,干燥和潮湿环境交替),两侧(S组,持续潮湿的环境),底部(L组,浸泡于水中),中心(C组,相对湿度为100%的潮湿环境)。在进行腐蚀的100 d期间,定期对钢丝除去腐蚀产物并进行质量称重,实验结果如图2。

图2 不同湿度环境下主缆钢丝质量损失

经观察发现:在腐蚀3个多月后,S组的表面局部发生了严重腐蚀,U组锌皮表面有一薄层白色的腐蚀物,L组也有一层腐蚀物,而且比U组中产生的厚得多,C组未发现有腐蚀现象。由实验结果可见,与水分直接接触的S组和L组钢丝腐蚀速率很快,而相对湿度较高的C组和U组钢丝则发生了缓慢的腐蚀。据此结果,K.Suzumura,等[2]又对相对湿度为30%~100%的不同环境下的钢丝进行了腐蚀实验,最后得出在湿度低于60%时钢丝腐蚀率极低,而超过60%后腐蚀速率急剧上升。因此日本的主缆送风抽湿系统将主缆内的湿度指标定为60%,可见环境的相对湿度对钢丝的腐蚀起到了决定性的作用。

1.2 温度对钢丝腐蚀速率的影响

主缆钢丝发生的腐蚀其本质为电化学反应,随着温度的升高,分子运动加剧,会提高电化学反应的速度,加速腐蚀产物的迁移[3]。K.Suzumura,等[2]对相同湿度环境下不同的温度对钢丝腐蚀的影响做了实验,在对钢丝腐蚀100 d后得到实验结果如图3。

图3 不同温度条件下高强钢丝腐蚀速率

可见随着环境温度的升高,钢丝的腐蚀速率逐渐恶化,温度超过20 ℃时腐蚀速率开始明显上升,当温度为40 ℃腐蚀速率明显大于20 ℃时的腐蚀速率。目前能收集到的针对温度对缆用高强钢丝腐蚀影响的文献至多只到60 ℃,在60 ℃时钢丝的腐蚀速率大于其它温度条件[3]。但并非温度越高腐蚀速率越快,通过对其它金属的腐蚀研究表明,当环境温度大于60 ℃后,腐蚀速率增加相对较平缓。这是因为一方面在过高的温度条件下,尽管金属阳极的反应速率增大,但是表面容易生成比较致密的腐蚀产物,对金属起到保护作用[4]。另一方面,温度升高后氧气在溶液中溶解度降低,使氧气在阴极上的去极化过程强度降低,同时盐溶液容易产生盐析,不会起到加速腐蚀的作用。

目前的研究仅揭示了温度对钢丝腐蚀有加速的作用,却很少考虑环境温度变化对腐蚀的影响。根据金属在大气中的腐蚀过程机理证明,环境温差变化要比温度的影响大[1]。例如环境中的昼夜温差,当夜间温度下降,大气中水蒸气结露凝结在金属表面,将大大加快腐蚀。温差不但影响水汽的凝聚,而且还影响金属表面水膜中气体和盐类的溶解度。温差的影响对主缆暴露于大气中的部分钢丝有重要的影响,还有待开展温差对主缆钢丝腐蚀的实验研究。

1.3 腐蚀溶液中溶解的气体和固体颗粒对钢丝腐蚀速率的影响

大气中的CO2、SO2等气体是常见的污染物,其溶于水后会使得溶液呈酸性,对碳钢、锌、铝等金属的腐蚀作用是非常明显的;另外氯化物的微小颗粒具有极强的吸水性,其沉积在金属表面也会加速金属的腐蚀;大气中尘埃附着在金属表面也会增加金属的吸湿性,即使在相对湿度小于60%的条件下,也易在金属表面形成水膜,导致腐蚀。

对于高强碳钢在含有CO2、SO2大气中的初期腐蚀研究已表明:SO2浓度的升高会加快材料的初期腐蚀,且腐蚀产生随着其浓度的升高也会发生变化;在单纯的CO2大气环境中初期腐蚀较快,而到了中后期反应生成的腐蚀物反而对高强碳钢的腐蚀起到阻滞的作用[1]。

NaCl是海洋及工业大气环境中大气污染物的主要成分,其吸湿性很强,附着在钢丝表面时很快就能在潮湿的环境中吸附水分,迅速形成无数个腐蚀微电池,随着其浓度增加,将明显加快钢丝的腐蚀。文献[2]分别对比了在相对湿度为30%、60%,以及直接与腐蚀溶液接触的条件下,不同浓度的NaCl溶液对钢丝腐蚀的影响如图4。

图4 钢丝与腐蚀溶液接触下的腐蚀速率

实验数据可以看出:无论腐蚀环境的湿度如何,NaCl浓度为10 g/m2时钢丝的质量损失明显加大,且钢丝是否与腐蚀介质直接接触对腐蚀有巨大的影响。然而,刘强[5]的研究表明,金属的腐蚀速率并非随着NaCl浓度的增加而呈现线形增加关系,饱和NaCl溶液和20%的NaCl溶液其腐蚀速度均较低。这是因为盐溶液里的氧含量与盐的浓度有关,在低浓度范围内,氧含量随盐浓度的增加而增加,但当盐浓度增加到5%时,氧含量达到相对的饱和,如果盐浓度继续增加,氧含量则相应下降。另外,溶液中的氢含量会使得金属发生氢脆,但是从实桥或实验中获得的结果均表明,高强缆用钢丝吸收的氢不足以引起钢丝的氢脆,所以不考虑氢元素对钢丝腐蚀的影响[6]。

由上述的分析可见钢丝的腐蚀是多种环境因素相互影响下的结果:其中水以及水溶液是导致钢丝腐蚀的主要条件;环境中的相对湿度,温度等会加速钢丝腐蚀;腐蚀溶液中的氯化物颗粒也会明显地加速钢丝的腐蚀。但是仅讨论单一因素对钢丝腐蚀的影响都是不完整的,主缆所处的环境复杂,钢丝的腐蚀是多种因素共同作用下的结果,因此以后的研究重点应该是各种因素共同影响作用下钢丝腐蚀规律的变化。

2 钢丝自身状态对腐蚀速率的影响

2.1 钢丝拉应力对腐蚀速率的影响

悬索桥主缆的高强钢丝在架设和运营期间都受到巨大的拉应力,而当金属材料承受的拉力超过其应力腐蚀门槛值后,在腐蚀介质的参与下就会发生应力腐蚀[7]。应力腐蚀导致金属出现裂纹,并不断扩展,最后金属发生突然断裂。因此高强钢丝所受应力的大小对钢丝的腐蚀起着非常重要的影响。

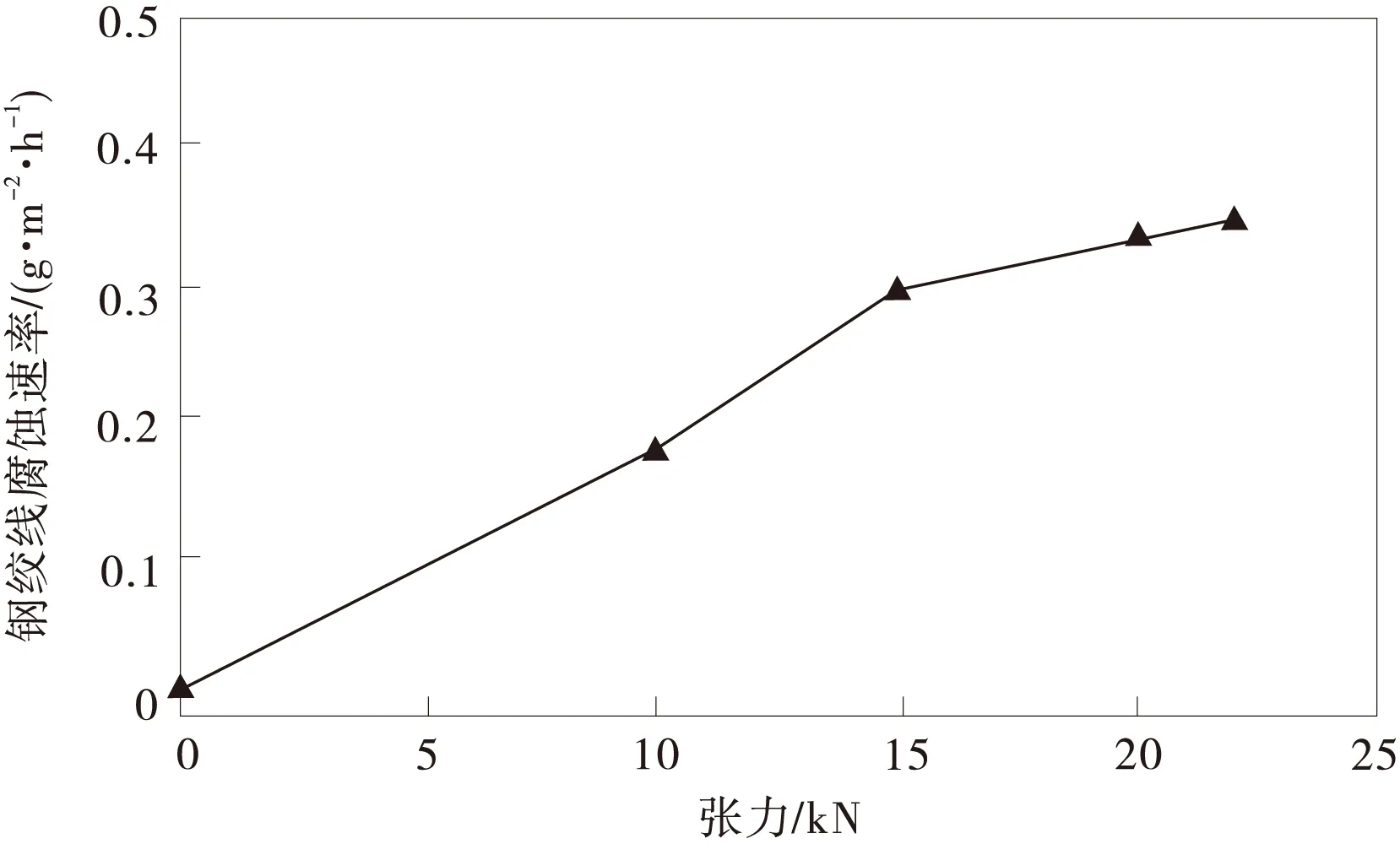

黎学明,等[8]对不同拉应力下钢绞线的腐蚀速率进行了盐雾腐蚀实验,对钢绞线施加0~25 kN的拉力,并采用“盐雾喷淋12 h-停12 h”为一个腐蚀周期,其实验样本钢绞线的腐蚀速率曲线如图5。

图5 不同张力条件的钢绞线腐蚀速率

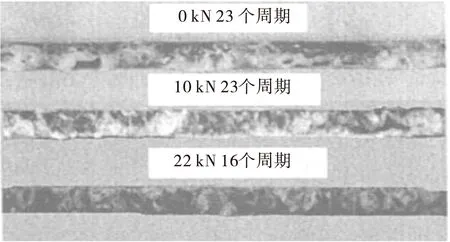

由图5可见,随着张力的增大,钢绞线腐蚀速率也明显增大,且极化的腐蚀电流随其作用张力的增大呈增大趋势,并于22 kN下腐蚀电流最大,为0 kN的4.5倍。各钢绞线样本在试验1个周期内均产生白锈,作用张力较小(0,10 kN)的钢绞线,产生红锈的周期为23个腐蚀周期;而张力大的(15~22 kN)钢绞线,产生红锈的腐蚀周期仅为15个。钢绞线腐蚀后的形态如图6。

图6 不同张力作用下钢绞线腐蚀实验照片

黎学明,等[6]和W. J. Yang,等[9]对酸雨溶液中拉力分别为300,600,900,1 200 MPa的镀锌钢丝也做了腐蚀实验,得到的结果为:随应力增大,镀锌钢丝极化电阻变小,腐蚀电流密度增大,且在1 120 MPa应力作用下镀锌钢丝腐蚀电流密度达最大值,为无应力作用下腐蚀电流密度的7倍。其原因与应力作用下,镀锌钢丝镀锌层表面的破坏程度有关:即在一定应力范围内,由于应力增大,镀锌层表面产生的微裂纹增多且迅速扩展,使得表面破坏程度变大,腐蚀介质更易进入镀锌层,使锌溶解过程加快,导致镀锌钢丝腐蚀速度变快。

2.2 钢丝初期损伤对腐蚀速率的影响

主缆钢丝在架设和紧缆期间都会不可避免地存在划损,尤其是在主缆与鞍座、索夹、锚碇以及其它构件接触的部位处,更是出现大片的镀锌层剥落现象。这些由于施工或运输过程中造成的主缆钢丝初期损伤,对钢丝的腐蚀机制会造成影响。

R. Betti,等[10]对镀锌钢丝的腐蚀进行了特殊处理,将待腐蚀的样本钢丝中部0.5 cm长度的镀锌层用盐酸溶液移除,露出钢丝基体。模拟施工过程中导致的镀锌层剥落。实验证明,在镀锌层剥离处成为了电化学反应的阴极,该处的腐蚀反应更为活跃,钢丝截面减小明显。

为了评估刻划对钢丝腐蚀的影响,R. Betti,等[10]还特意使用金刚石刻刀在样本钢丝中心部位刻划出深度不超过钢丝直径1/4的损伤,并将其施加拉力后放置于腐蚀环境中。图7为钢丝断裂面的照片。

图7 经过648 h腐蚀后,X35倍放大下的钢丝断裂面照片

通过对断丝断面的分析,得到的实验结论为:若钢丝不存在划损或镀锌层剥落,发生均匀腐蚀的前提下,钢丝的极限延展率会下降,裂纹最初形成于钢丝的内核。而在钢丝划损的状态下,导致钢丝纵向几何特征改变,受到的腐蚀比率和点腐蚀深度将改变钢丝截面的几何特征,钢丝表面发生点腐蚀,其延展率下降更加显著,裂纹最初形成于钢丝表面发生点腐蚀的地方。

因此钢丝表面的初期损伤会改变其腐蚀发生的机理,往往导致点腐蚀,形成腐蚀坑,且出现局部应力集中,明显降低钢丝的延性,最后钢丝突然断裂。

2.3 主缆弯曲对钢丝腐蚀速率的影响

根据实桥的检测结果发现,在主缆弯曲的地方钢丝的腐蚀程度较为严重:在对塞文桥的实桥检测的结果中反映出,沿着主缆纵向在跨中、鞍座、以及靠近塔顶鞍座的索夹出口处的主缆腐蚀程度明显较其它部位严重[11]。分析导致其腐蚀严重的原因,有下述两点:

1)随着悬索桥跨度的增大,其主缆的直径也不断增加。在塔顶主鞍座、散索鞍、索夹出口处等主缆发生弯曲的地方会产生弯曲二次应力[12-13]。对于较大直径的悬索桥主缆而言,弯曲二次应力不可忽视,由于不同的曲率半径会导致主缆的外层钢丝受到的拉力较内层钢丝更大。

2)在上述主缆弯曲处不方便对主缆进行缠丝保护,其外层防护也是主缆长度范围内相对薄弱的部位,导致了这些地方的外层钢丝与腐蚀介质接触的时间较长,往往会导致其提前腐蚀。在外层钢丝先腐蚀的情况下,是否会对未腐蚀的钢丝造成加速腐蚀的环境,还有待通过实验来进行探索。

3 其它因素对钢丝腐蚀速率影响分析

针对影响主缆钢丝腐蚀速率的因素,笔者认为:

1)钢丝间的磨损对钢丝退化的影响:已有的研究对钢丝镀锌层剥落,以及钢丝刻划后对其腐蚀的影响进行了讨论,但主缆内还存在一种更为普遍的损伤:主缆由上万根钢丝组成,且经过紧缆、缠丝后使得钢丝与钢丝之间紧密接触。在主缆承受恒载和活载时,钢丝之间会出现微小的相互错动,这些磨损难免会使得钢丝的表面发生微小的损伤,势必也会使得在损伤处腐蚀介质中的Cl-在此处聚集,导致钢丝的点蚀。对于这类细微的磨损是否会钢丝腐蚀产生显著影响,还尚待研究。

2)主缆内外层钢丝的不同腐蚀程度间的相互影响:分析可知,主缆内外层钢丝与腐蚀介质接触的条件不同,其受到的拉力大小也有差距。外层钢丝必先发生腐蚀,而因为钢丝间的紧密接触,外层钢丝的腐蚀产物会与其它钢丝接触,这是否会加速内层钢丝的腐蚀,也尚待进行实验研究。

3)如何模拟多因素共同作用主缆的腐蚀:为研究主缆抗力的退化过程,必须通过人为的实验方式来达到加速主缆腐蚀的目的,然而影响主缆腐蚀的因素众多,采取何种加速腐蚀的手段才能达到模拟主缆的真实腐蚀环境。另外,加速腐蚀环境与主缆实际服役腐蚀环境间的关系如何进行换算,这将决定加速腐蚀时间与实际服役时间的对应关系。即需要建立人工加速腐蚀实验环境与主缆服役腐蚀环境间的当量折算关系。

4 结 语

笔者在收集针对桥梁缆索系统钢丝腐蚀的实验和实桥检测的文献基础上,对目前的研究现状进行了总结。将影响钢丝腐蚀的因素分为两大类进行了具体的阐述。

由分析可以看出,由于主缆结构的复杂以及其所处环境的多变,导致影响主缆钢丝腐蚀的因素也非常多。现有的研究对单个因素的分析已经非常深入,揭示了钢丝在各因素的不同取值条件下其腐蚀速率的变化规律。

然而钢丝的腐蚀是在众多因素的综合影响下发生的,单个地研究每一个因素而得到的结论都是不全面的。因此还需要对这些因素进行正交化实验,分析在这些相互组合的影响下对钢丝腐蚀的作用。另外主缆由上万根钢丝紧密接触而组成,钢丝与钢丝间的微观接触等对腐蚀的影响也需要加以考虑。只有综合了多因素、模拟钢丝组在实际主缆环境下进行的实验,才能建立起合理的主缆全寿命强度退化预测模型。

[1] 李晓刚,董超芳,肖葵,等.金属大气腐蚀初期行为与机理[M].北京:科学出版社,2009:23-30. Li Xiaogang,Dong Chaofang,Xiao Kui,et al.Early Corrosion Behavior and Mechanism of the Metal in the Atmosphere [M].Beijing:Science Press,2009:23-30.

[2] Suzumura K,Nakamura Shun-ichi.Environmental factors affecting corrosion of galvanized steel wires [J].Journal of Materials in Civil Engineering,2004,16(1):1-7.

[3] 黎学明,陈大华,陈建文,等.模拟酸雨溶液中温度对桥梁索缆镀锌钢丝腐蚀行为影响[J].腐蚀科学与防护技术,2010,22(1):14-17. Li Xueming,Chen Dahua,Chen Jianwen,et al.Effect of temperature on corrosion behavior of galvanized steel bridge wires in simulated acid rain [J].Corrosion Science and Protection Technology,2010,22(1):14-17.

[4] 朱世东,尹志幅,白真权,等.温度对P110钢腐蚀行为的影响[J].中国腐蚀与防护学报,2009,29(6):493-450. Zhu Shidong,Yin Zhifu,Bai Zhenquan,et al.Influences of temperature on the corrosion behavior of P110 steel [J].Journal of Chinese Society for Corrosion and Protection,2009,29(6):493-450.

[5] 刘强.模拟酸雨溶液中大跨度斜拉桥拉索钢绞线腐蚀行为研究[D].重庆:重庆交通大学,2007. Liu Qiang.Study on Bridge Cable Steel Wires Corrosion Behavior in Simulated Acid Rain and Service Life Prediction [D].Chongqing:Chongqing Jiaotong University,2007.

[6] 黎学明,刘强,孔令峰,等.模拟酸雨溶液中应力对镀锌钢绞线腐蚀行为影响[J].腐蚀科学与防护技术,2008,20(1):44-46. Li Xueming,Liu Qiang,Kong Lingfeng,et al.Corrosion behavior of galvanized steel under stress in simulated acid rain solution [J].Corrosion Science and Protection Technology,2008,20(1):44-46.

[7] Brock D.工程断裂力学基础[M].王克仁,译.北京:科学出版社,1980:294-304. Brock D.Engineering Foundation of the Fracture Mechanics [M].Wang Keren,translations.Beijing:Science Press,1980:294-304.

[8] 黎学明,周杰敏,刘强,等.张力对斜拉桥拉索镀锌钢绞线腐蚀行为影响[J].电化学,2007,13(3):297-304. Li Xueming,Zhou Jieming,Liu Qiang,et al.Effect of tension on corrosion behavior of galvanized steel wire for cable-stayed bridge [J].Electrochemistry,2007,13(3):297-304.

[9] Yang W J,Yang P,Li X M,et al.Influence of tensile stress on corrosion behavior of high-strength galvanized steel bridge wires in simulated acid rain [J].Materials and Corrosion,2012,63(5):401-408.

[10] Betti R,West A C,Vermaas G,et al.Corrosion and embrittlement in high-strength wires of suspension bridge cables [J].Journal of Bridge Engineering,2005,10(2):151-162.

[11] 沈平,译.英国M48塞文桥主缆检查与修复[J].世界桥梁,2011(5):120-125. Shen Ping,translation.The inspection and repair of the British M48 Severn bridge main cable [J].World Bridges,2011(5):120-125.

[12] 聂丽芳.悬索桥主缆二次应力分析与研究[D].成都:西南交通大学,2010. Nie Lifang.The Analysis and Investigation of Secondary Stress of Suspension Bridge [D].Chengdu:Southwest Jiaotong University,2010.

[13] 严琨,沈锐利,闫勇.大跨度悬索桥鞍座出口处主缆的二次应力[J].重庆交通大学学报:自然科学版,2012,31(2):192-197. Yan Kun,Shen Ruili,Yan Yong.Secondary stress of the first segment main cable near the saddles in long-span suspension bridge [J].Journal of Chongqing Jiaotong University:Natural Science,2012,31(2):192-197.

Influencing Factors of Main Cable Wires Corrosion Rate of Suspension Bridge

Chen Xiaoyu, Tang Maolin, Shen Ruili

(School of Civil Engineering, Southwest Jiaotong University, Chengdu 610036, Sichuan, China)

The factors which influenced the cable steel wires corrosion was classified into two main kinds,that is,external enviroment factors and the own state of steel wires.And other influence factors,such as humidity,temperature,atmospheric pollutants,wire tension,initial loss and the main cable bendine were elaborated in detail.Based on the obtained research results,the influence mechanism of above factors on the cable steel wires corrosion and the corrosion rate was analyzed in detail.And then the main factors influencing the cable steel wires corrosion were obtained.Therefore,the multi-wrre-group corrosion test corrosion test considering the interaction between various factors was proposed,which was more appropriate to simulate the actual main cable corrosion process.

bridge engineering; main cable of suspension bridge; high-strength galvanized steel wire; corrosion rate

10.3969/j.issn.1674-0696.2015.01.06

2013-12-20;

2014-03-28

国家自然科学基金项目(51178396)

陈小雨(1986—),女,云南昭通人,博士研究生,主要从事桥梁结构耐久性方面的研究。E-mail:xiaoyuchen100@163.com。

U448.25

A

1674-0696(2015)01-025-05