涡流热成像检测中聚磁装置对激励性能的改善作用

2015-06-07金哲卿侯德鑫李运堂叶树亮

金哲卿,侯德鑫,李运堂,叶树亮

(1.中国计量学院工业与商贸计量技术研究所,浙江杭州 310018; 2.中国计量学院机电工程学院,浙江杭州 310018)

涡流热成像检测中聚磁装置对激励性能的改善作用

金哲卿1,侯德鑫1,李运堂2,叶树亮1

(1.中国计量学院工业与商贸计量技术研究所,浙江杭州 310018; 2.中国计量学院机电工程学院,浙江杭州 310018)

涡流热成像检测的信噪比依赖于激励强度和激励均匀性。现有研究中激励环节多采取商品化感应加热电源和水冷铜管绕制线圈的方式,具有能量传递效率低、激励均匀性差、线圈遮挡热像仪视场、对线圈高度敏感等缺点。文中将聚磁装置引入涡流热成像系统,由缠绕在U磁芯上的磁力线施加激励,通过有限元仿真分析其对激励性能的改善作用。经过实验验证有聚磁装置的激励比无聚磁装置的激励具有更高的能量传递效率,更佳的均匀性,加热功率受提离距离的影响小,能更好地实现金属表面缺陷的检测。

涡流热成像;感应加热;激励性能;聚磁;无损检测

0 引言

涡流热成像检测是涡流和主动热成像两种技术的结合,相比常规无损检测具有非接触、空间分辨力高、单次检测面积大、检测结果直观等优点,相比采用闪光灯、超声、激光、热风等激励方式的主动热成像技术具有加热效率高、易于控制等优点,因此特别适合金属材料表面及近表面缺陷检测[1-3]。目前涡流热成像检测技术相关研究主要集中在各种情况下有缺陷试样的加热模型[4-7]热图像分析算法[8]以及该技术的应用[9-10]方面,对激励过程中的能量传递关注较少。涡流热成像检测系统包括热激励、热成像和热图像分析三部分,大多数研究者在热激励部分直接集成商品化感应加热电源,但这种电源并不能很好的满足涡流热成像检测需求,导致热激励环节存在能量传递效率低、均匀性差等问题。本文分析现有热激励方式的不足,设定涡流热成像检测系统中激励性能的评价指标,并据此对涡流热成像检测系统中引入聚磁装置后的性能变化从仿真和实验两方面进行评估。

1 激励单元设计

1.1 涡流热成像检测系统

涡流热成像检测系统基本结构如图1所示,感应加热电源向励磁线圈输入高频电流,使线圈附近的金属试样表面产生感应涡流,试样表面缺陷会直接改变涡流密度分布而影响温度,试样深处的缺陷则通过阻碍热传递过程影响温度。热像仪动态记录感应加热引起的试样表面温度空间分布和时间变化,通过分析算法即可提取缺陷特征。

图1 脉冲涡流热成像系统基本结构

1.2 常规激励单元结构

现有研究多直接采用商品化感应加热电源,由水冷铜管绕制线圈并直接置于试样上方或者缠绕在试样周围进行激励,这种激励方式中电磁场主要通过空气进行耦合,因此带来很多问题。第一,其激励的均匀性受线圈间距、线圈高度等因素影响,而水冷铜管绕制时难以保证各段彼此平行、导线与试样表面平行且保持在固定高度,因此激励的均匀性难以保证;第二,为了提高均匀性,线圈应当提离试样表面一段距离,这会导致能量传递效率迅速降低,使电源工作时实际输出功率远远达不到其额定功率;第三,水冷铜管直径通常在4~6 mm,若加上绝缘保护套则更粗,由于线圈必须靠近试样表面,因此会对热像仪形成严重遮挡,导致每次只能检测线圈间隙中的10来mm宽狭小区域;第四,对提离距离比较敏感,当线圈距试样表面高度变化时,激励均匀性、能量传递效率等性能迅速下降;第五,通常需要配套水泵、水箱等装置,因此系统结构复杂、体积庞大,不适合做成便携式检测设备。

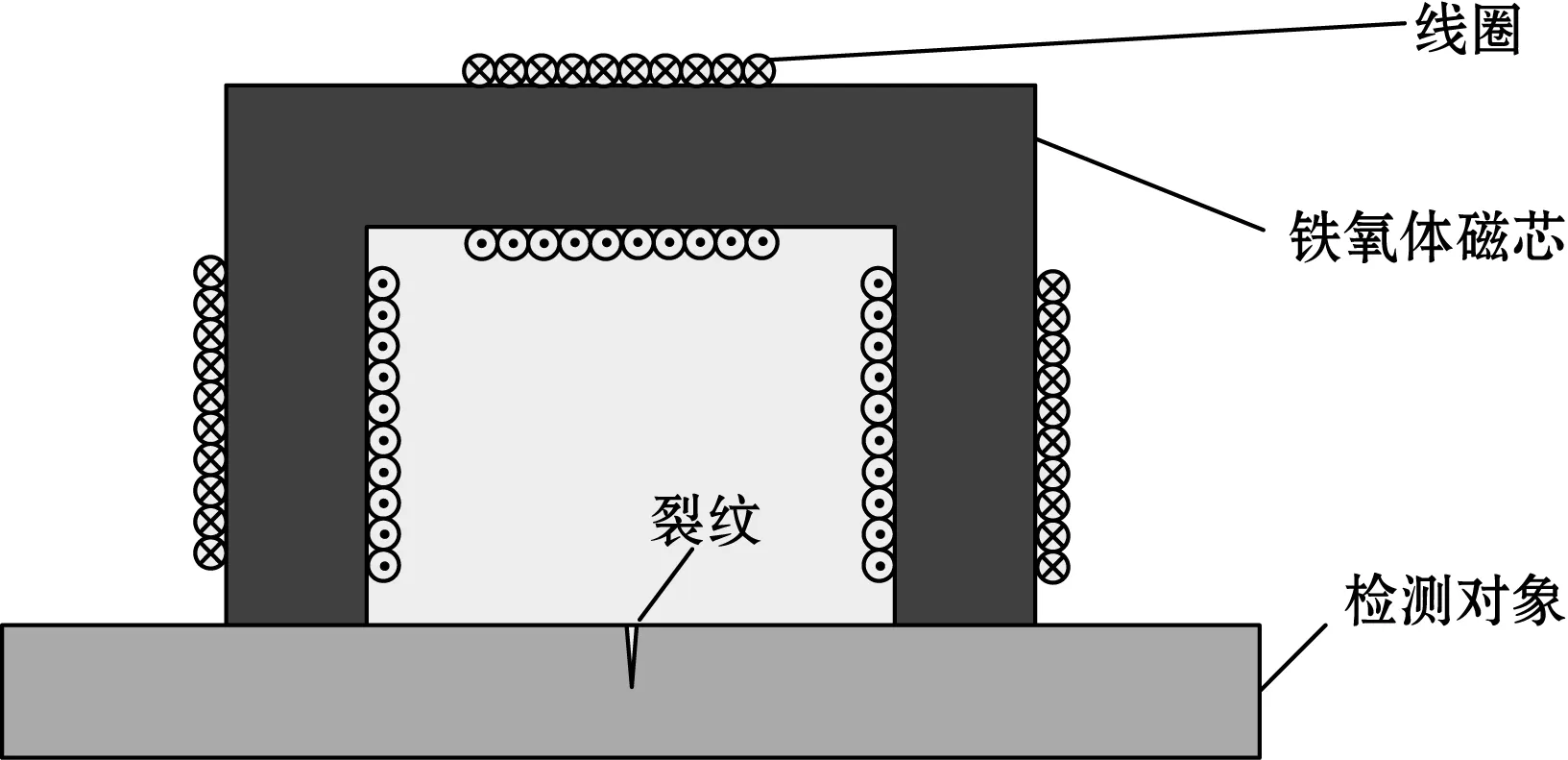

1.3 引入聚磁装置的激励单元结构

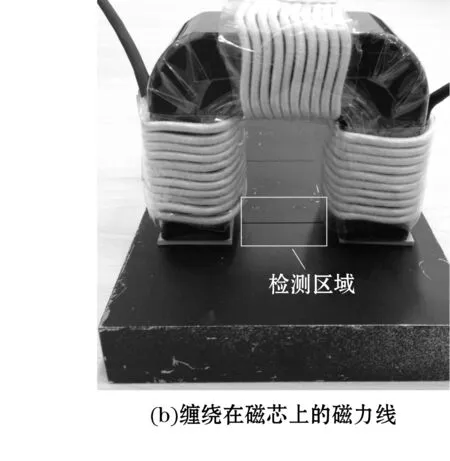

在感应加热领域通常利用聚磁装置来提高加热效率[9],本文将这种方法应用到涡流热成像检测中,改进后的激励单元结构如图2所示。

图2 采用聚磁装置的励磁单元结构

相比常规涡流热成像检测系统方案,这种结构中电磁场主要通过高磁导率磁芯耦合到试样,直接好处包括让导线远离试样表面而减少对热像仪视场的遮挡,增加检测区域面积;可以去掉水泵和水箱等设备,使系统结构更简捷。同时这种结构也会对激励效果带来多方面影响。

1.4 激励性能评价指标

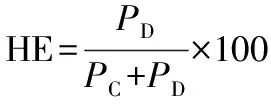

根据涡流热成像检测缺陷的基本原理和应用需求,本文从能量传递效率(Heat Efficiency,HE)、激励不均匀性(Heat Non-Uniformity,HNU)、提离距离影响等三方面对激励性能进行评价。

激励单元承担能量传递的任务,实际系统中能量被传递到3个目标: 线圈损耗(包括电源内部损耗)、试样检测区域、试样无关区域(比如因为遮挡而无法观测的区域)。显然只有传递到试样检测区域的能量是有意义的,传递到无关区域的能量被浪费掉,而线圈损耗会引起线圈发热,影响系统正常工作,常规激励单元中采用水冷铜管就是为了给线圈散热。因为传递到无关区域的能量没有意义但也没有太大危害,本文定义能量传递效率如下:

(1)

式中:PD为检测区域加热功率;PC为线圈损耗功率。

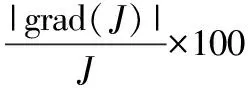

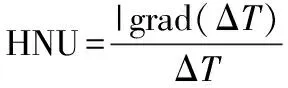

激励不均匀对涡流热成像检测的影响是增加固定模式噪声[11],本文利用加热功率密度梯度来定义其不均匀性:

(2)

式中:J表示检测区域中某点加热功率密度;grad()·表示求梯度,最大值计算对整个检测区域进行。

考虑到检测区域通常较小,本文计算式(2)中梯度时距离以mm为单位。

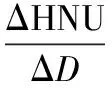

提离距离的影响表现在两方面:改变能量传递效率和改变激励均匀性。因此本文用二者对提离距离的导数作为评价指标:

(3)

(4)

式中ΔD表示提离距离变化。

2 激励性能仿真分析

为便于对比无聚磁和有聚磁装置时的激励性能,本文只考虑检测对象为大块金属试样的情形,励磁探头都悬置于试样上方。

2.1 无聚磁装置

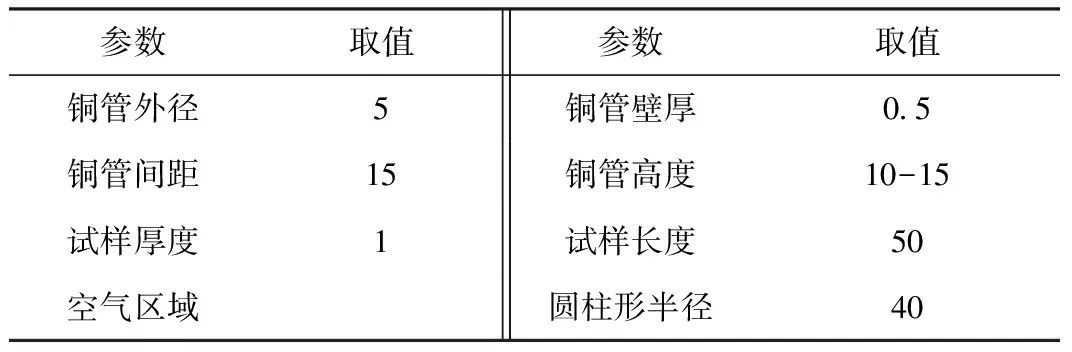

在ANSYS中建立图3所示模型,其z向尺度为1 mm,通过耦合z向两端电位来模拟z向无限长导线和试样。模型几何参数如表1所示,铜管和试样电阻率分别为1.7×10-8Ω·m和1×10-7Ω·m,二者相对磁导率分别为1和200,铜管两端施加频率100 kHz、幅值1 V的交变电压。该模型中检测区域为平行导线中间无遮挡的10 mm宽区域,由于实际线圈在转弯和引线位置激励很不均匀,无法作为有效检测区域,因此评估的HE指标会偏大。

图3 无聚磁装置仿真模型(未显示空气区域)

mm

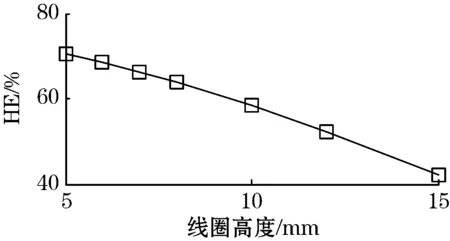

能量传递效率仿真结果如图4所示,激励不均匀性如图5所示,有以下规律:

(1)HE和HNU指标都与线圈高度密切相关;

(2)最佳高度时HNU指标在1.9%左右,但随着线圈高度下降,HNU指标急剧恶化;仿真中提离距离在5~10 mm范围GNU均值为2%·mm-1;

(3)仿真中提离距离在5~15 mm范围内的GE均值为2.8%·mm-1;线圈高度5 mm时HE指标有最大值70.4%,此时HNU指标已经下降到11.7%。

值得指出以上是理想情况下的仿真结果,实际中线圈加工误差、操作误差等会导致HNU指标显著下降,仿真结果如下:

图4 无聚磁装置时不同线圈高度的能量传递效率

图5 无聚磁装置时不同线圈高度的激励不均匀性

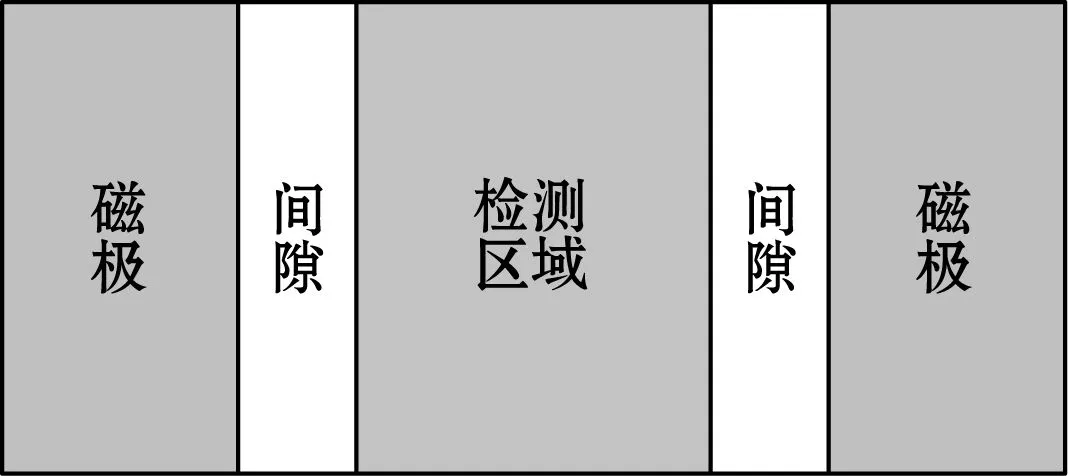

2.2 有聚磁装置

建立有聚磁装置时探头和试样的1/2模型如图6所示,磁芯提离试样一段距离,模型几何参数如表2所示。导线、磁芯和试样的材料参数均与无聚磁模型中一致,激励频率也是100 kHz,绕组中总电流400 A匝。该模型中检测区域设定为磁芯两极之间40mm×40mm大小区域(参见图7),检测区域和磁极间设置5 mm间隙,可以保证检测区域的激励均匀性,但是会引起能量传递效率的降低。

图6 有聚磁装置仿真模型(未显示空气区域)

有聚磁模型几何参数如下,磁芯:L=50 mm,H1=40 mm,H2=60 mm,D=20 mm,W=40 mm,线圈绕组长40 mm,厚2 mm;试样参数为FL=110 mm,FW=80 mm,厚 1mm。

图7 有聚磁装置时的检测区域

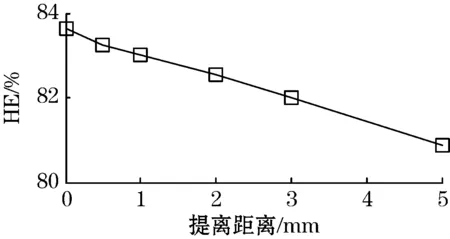

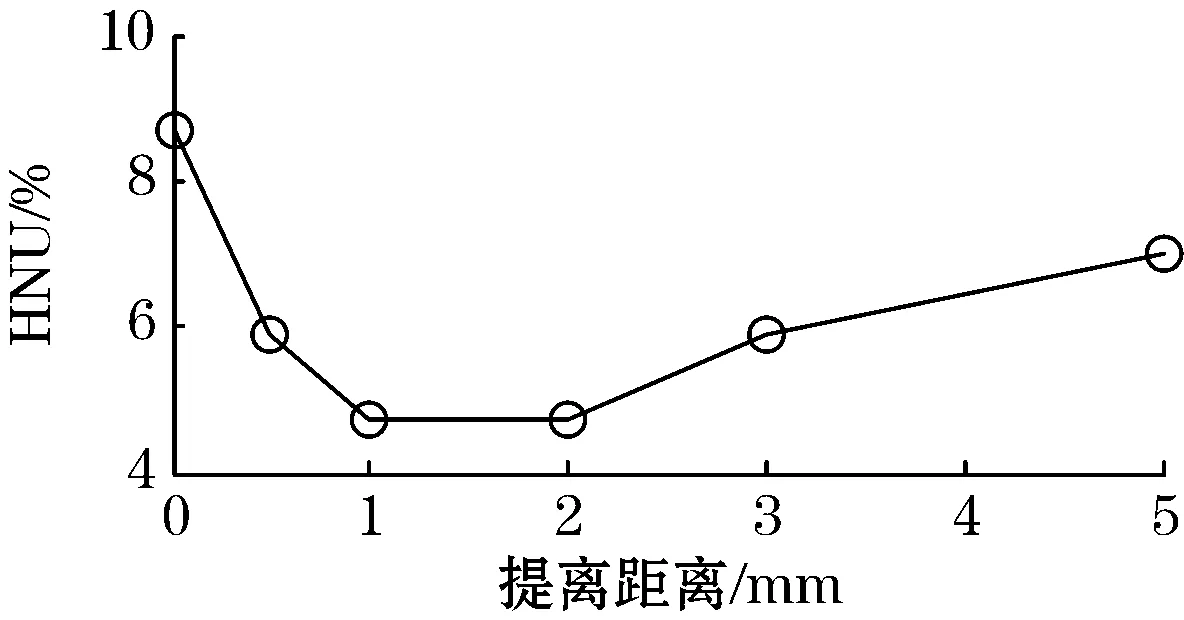

能量传递效率仿真结果如图8所示,激励不均匀性如图9所示,有以下规律:

(1)HE指标与提离距离关系很小:0~5 mm范围内GE均值仅0.55%·mm-1;HNU随提离距离有一定变化,1~5 mm范围GNU均值仅0.58%·mm-1;相比无聚磁情形,提离距离的影响都大幅降低;

(2)HE指标全部在80%以上,而无聚磁时该指标在40%~70%之间,有明显改善;

(3)HNU指标在4.7%~8.7%之间,虽然比无聚磁时的最佳数据1.9%差,但未出现无聚磁时11.7%的不佳数据。

图8 有聚磁装置时不同提离距离的能量传递效率

图9 有聚磁装置时不同提离距离的激励不均匀性

3 激励性能实验验证

3.1 实验装置和方法

无聚磁装置的实验基于金崃机电的JL-5 kW感应加热电源进行,其额定功率5 kW。感应线圈采用直径5 mm、壁厚0.5 mm的铜管绕制,线圈形状如图10(a)所示,其中电流同向的两根相邻导线中心间距为15 mm,检测区域为图中方框标识的10 mm×40 mm区域。实验时实测激励频率130 kHz。试样为100 mm×100 mm×10 mm的304号钢。

图10 有无聚磁装置时的激励线圈实物图

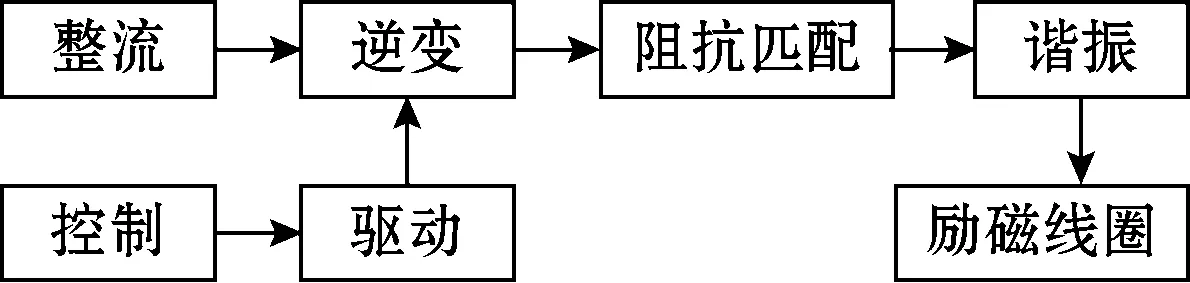

有聚磁装置的实验基于自制的高频电源进行,其系统结构如图11所示。整流环节集成2 kW恒压源,实际工作电压(50 V)。基于IRFP260N的MOSFET功率开关构建的全桥逆变电路,驱动电路基于ADUM7234实现,逆变电路通过变压器进行阻抗匹配后接到负载,负载为励磁线圈和16.5nF电容构成的串联谐振电路,控制电路基于DSP和CPLD实现。30匝励磁线圈缠绕在U型磁芯上,磁芯材质为锰锌铁氧体,探头结构如图10(b)所示,检测区域为图中方框指标的30 mm×30 mm区域。实验时自动进行频率跟踪,实测激励频率为116 kHz。

图11 自制高频电源系统结构

实验中无法获取式(11)~式(4)所需的加热功率(密度)数据,难以对各项性能指标进行准确计算。但考虑到忽略辐射和对流热损失时加热功率和温度之间的近似比例关系,可以用温度替代加热功率密度来对性能进行评估。本文根据两种励磁装置引起的检测区域温升曲线来评估能量传递效率,根据短时加热后的温度分布均匀性来评估激励均匀性。

3.2 实验结果与分析

3.2.1 提离高度影响实验

利用U型激励线圈与平行双导线分别对304号钢无缺陷处进行0.5s的加热,测得电源输出功率如下表所示:

表2 不同提离距离下电源输出功率

分析实验数据可知有聚磁装置的情况下单位电源输出功率在单位面积的检测对象上产生的温升大于无聚餐装置(热像仪采集的数据与温度间存在线性关系在此代替温度进行计算),有聚磁装置时能量传递效率远远大于无聚磁装置时。

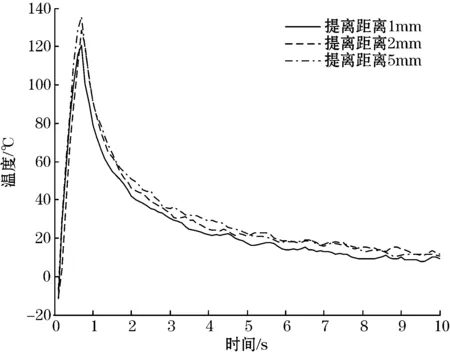

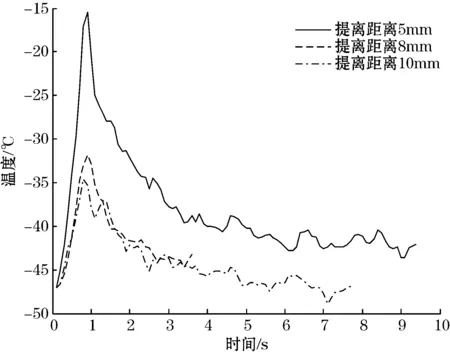

测得不同提离距离下检测区域内平均温度的升温曲线如图12、图13所示:

图12 有磁装置时不同提离距离下检测区域内升温曲线

图13 无聚磁装置时不同提离距离下检测区域内升温曲线

观察图12、图13可知实验结果与仿真结果一致,提离距离对有聚磁装置的加热功率影响不大,而对无聚磁装置时加热功率有很大的影响。

3.2.2 加热均匀性实验

式(2)利用加热功率密度梯度来定义其不均匀性,由于实际实验中无法测量功率密度,而温升与其具有线性比例关系,故利用热像仪采集的温度数据来代替。

(5)

式中:ΔT表示检测区域中某点热像仪采集到的温升数据。

其中无聚磁装置时计算得到的最大HNU值为14.78%,有聚磁装置时最大HNU值为6.98%,可见加上聚餐装置后激励的均匀性有改善。

3.2.3 裂纹检测实验

在304号刚表面制作宽0.5 mm长度30 mm深度2 mm的缺陷,利用U型聚磁装置分别检测磁场方向与裂纹方向平行与垂直时缺陷处的热成像图如图14所示。

可以看出当磁场方向垂直于裂纹方向时,裂纹两侧发热,当磁场方向平行于裂纹时,裂纹尖端发热,具有聚磁装置的感应加热装置能有效的实现金属表面裂纹的检测。

4 结论

针对涡流热成像检测中商品化激励存在的不足,提出了基于U型聚餐线圈的整套激励装置,经过仿真与实验可得:

(1)与无聚磁装置时相比提离距离对加热功率的影响更小,具有更大的能量传递效率;

(2)能够提高激励的均匀性;

(3)能够增大检测区域面积;

(4)能够更好的实现检测对象表面裂纹的检测。

[1] WILSON J,TIAN G Y ,MUKRIZ I,et al.PEC thermography for imaging multiple cracks from rolling contact fatigue.NDT&E International,2011,44(6):505-512.

[2] HE Y,TIAN G Y ,CHENG L,el al.Parameters influence in steel corrosion evaluation using PEC thermography.Proceedings of the 17th International Conference on Automation and Computing,2011:255-260.

[3] VRANA J,GOLDAMMER M,BAUMANN J,et al.Mechanisms and models for crack detection with induction thermography.Review of Quantitative Nondestructive Evaluation,2008 ,27:475-482.

[4] CHENG L,TIAN G Y.Surface Crack Detection for Carbon Fiber Reinforced Plastic Materials Using Pulsed Eddy Current Thermography ,Ieee Sensors Journal,2011,11(12):3261-3268.

[5] YANG S,TIAN G Y,ABIDIN I Z,et al.Simulation of Edge Cracks Using Pulsed Eddy Current Stimulated Thermography.Journal of Dynamic System Measurement and Control-Transactions of the Asme,2011,1(133):011008.

[6] ABIDIN I Z,TIAN G Y,WILSON J,et al.Quantitative evaluation of angular defects by pulsed eddy current thermography.Ndt & E International ,2010,8(43): 537-546.

[7] HE Y,TIAN G,PAN M,et al.Signal Reconstruction and Feature Extraction of Pulsed Eddy Current Thermography for Aerospace Composites.18th World Conference on Nondestructive Testing ,2012.4:16-20.

[8] TIAN G Y,HE Y Z,CHENG L,et al.Jackson.Pulsed eddy current thermography for corrosion characterization,International Journal of Applied Electromagnetics and Mechanics,2012(39): 269-276.

[9] WILSON J,TIAN G Y,MUKRIZ I,et al.PEC thermography for imaging multiple cracks from rolling contact fatigue.Ndt & E International,2011,4(48): 505-512.

[10] VRANA J L,MOOSHOFER H,Goldammer M,et al.Automated inspection system and method for nondestructive inspection of a workpiece using induction thermography: U.S.Patent 8,527,215[P].2013-9-3.

[11] 侯德鑫,孙晓莹,叶树亮.感应热成像中的激励不均匀性及其分离方法,仪器仪表学报,2014,35(7): 1467-1475.

Improvement of Stimulation Performance by Magnetic Gathering Device in Eddy Current Thermography Detecting

JIN Zhe-qing1,HOU De-xin1,LI Yun-tang2,YE Shu-liang1

(1.Institute of Industry and Trade Measurement Technique,China Jiliang University,Hangzhou 310018,China; 2.College of Mechanical and Electrical Engineering,China Jiliang University,Hangzhou 310018,China)

The SNR of eddy current thermal imaging detection depends on the strength of incentive and the uniformity of excitation.The existing studies frequently focus on the measure of commercialization induction heating power supply with water-cooled copper coil winding way,which has shortcomings such as low efficiency of energy transfer,poor incentive uniformity,coil occlusion thermal imager field of view and highly sensitive to the coils.This article took the magnetism gathering device into eddy current imaging system,energized it by the magnetic field lines wound on the U magnetic core and analyzed the improvement on the incentive through finite element simulation.The experiments show that the excitation with magnetism gathering device has higher energy transfer efficiency and better uniformity,and the heating power with a small influence of lift-off distance,which can successfully detect the metal surface defects.

eddy current thermal imaging;induction heating;excitation performance;magnetism gathering;NDT

国家重大科学仪器设备开发专项(2013YQ470767)

2014-09-15 收修改稿日期:2015-02-13

TP212

A

1002-1841(2015)07-0086-04

金哲卿(1989—),硕士,主要研究领域为感应加热电源。E-mail:1208521010@cjlu.edu.cn 叶树亮(1973—),博士,主要研究领域为化工产品安全测试技术与仪器、工业零部件缺陷检测技术与设备。E-mail:itmt_paper@126.com