基于Profibus-DP的钢丝主缆内部状态测控系统

2015-06-07周孝锋缪小平

周孝锋,缪小平,江 丰,张 迪

(解放军理工大学国防工程设备环境及智能化军队重点实验室,江苏南京 210007)

基于Profibus-DP的钢丝主缆内部状态测控系统

周孝锋,缪小平,江 丰,张 迪

(解放军理工大学国防工程设备环境及智能化军队重点实验室,江苏南京 210007)

由于钢丝主缆内部状态测控具有位置分散性与参数多样性的特点,将现场总线与工业以太网技术引入测控系统,设计了基于现场总线与工业以太网的测控系统,主要实现对主缆内部温度、相对湿度、压力等参数的实时采集存储、监测报警,以及对除湿机、变频风机等设备的连锁、极值和均值控制等。上位机使用组态进行操作,可实现远程监控,实时显示信息,为主缆干燥方法提供了可靠的测控系统保障。

Profibus-DP; 工业以太网;PLC; 测控系统;钢丝主缆

0 引言

钢丝主缆是悬索桥结构中最重要的构件,不仅承担着主缆的自重荷载,而且起到把负载传递至主塔和锚碇的作用,被视作桥身的“生命线”。在自然环境和荷载作用下主缆内的钢丝不可避免地会产生腐蚀与损伤,直接导致主缆强度退化,因此对其进行检测就显得尤为重要。

传统的方法是定期对主缆钢丝进行人工检测:破开表层,解除缠丝,楔开主缆,然后才能对主缆内部的钢丝状况进行人工观察测试[1]。整个过程繁琐,操作过程困难,费时费力,而且容易对内部钢丝造成不良影响。本文针对主缆的空气干燥法,应用现代工业检测和控制技术[2-3],设计了基于Profibus-DP现场总线和工业以太网的钢丝主缆内部状态测控系统,实现主缆钢丝干燥过程自动化,监测过程可视化,以达到测量资源共享、测控结合的目的。

1 悬索桥主缆钢丝干燥流程

研究表明,钢丝所处环境湿度高于60﹪时就会产生锈蚀现象。相比传统的密封防腐措施,防止主缆生锈更有效的方法是如何使主缆内的钢丝长期处于一个相对湿度较低的环境。目前国际上先进的主缆防腐方法是干燥空气法。这种方法通过将处理后的干燥空气送入主缆,带走主缆中的水分,从而起到保护主缆的作用。

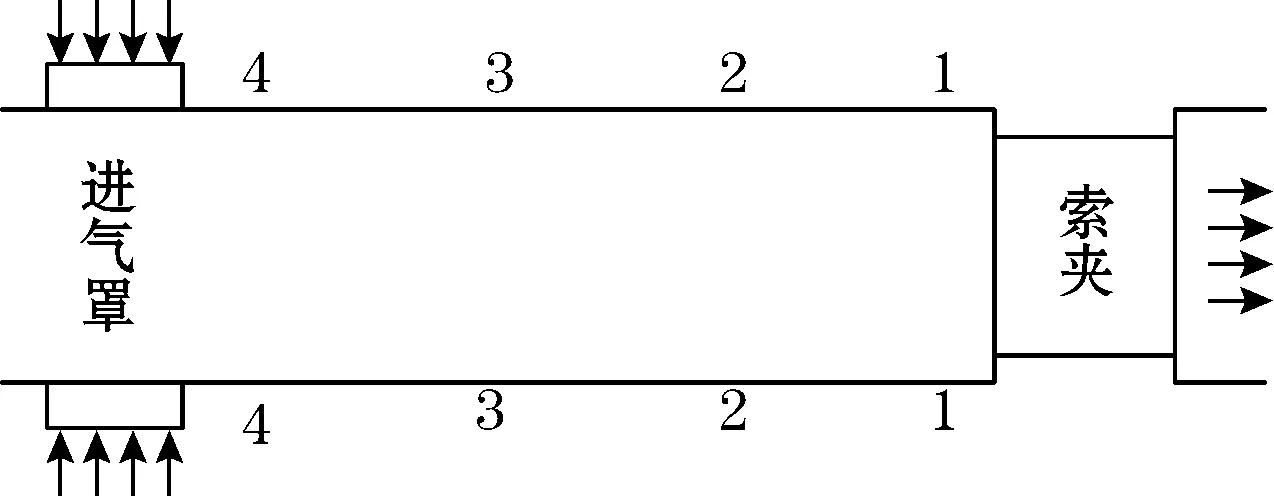

悬索桥的主缆由镀锌钢丝组合而成的,其间有20%左右的空隙,主缆外表设有密闭护套层。主缆除湿系统通过送气管和送气罩将干空气注入主缆钢丝空隙,干空气在主缆空隙内流动,降低主缆空隙内的空气湿度,最后从排气罩排出。主缆除湿系统工作流程为:粗过滤空气→精过滤处理→除湿机除湿→风机送风→冷却→送气管输气→送气罩送气→主缆内除湿→排气罩排气,主缆除湿系统工作流程见图1。

图1 主缆干燥系统工作流程

2 钢丝主缆测控系统硬件设计

2.1 钢丝主缆测控系统总体方案设计

主缆钢丝测控系统的网路结构主要分为上位机监控层和现场测控层两层。现场测控层主要分为主站和从站两级,主站采用PLC作为测控单元,通过编写控制程序完成对设备层的数据采集与处理及设备控制;从站是指来自现场的设备。主站PLC和从站之间采用Profibus-DP现场总线进行全数字化高速通信,构成Profibus-DP总线系统。上位机监控层通过组态软件开发上位机测控系统平台,实现对整个测控系统的监控。监控层上位机与现场测控层主站PLC之间采用工业以太网通信。测控系统结构如图2所示。

图2 测控系统硬件结构框图

2.1.1 主站S7-300设计

DP主站选择S7-300 PLC CPU315-2DP的作测控系统主站。CPU315-2DP是一款适合于中等规模控制系统的PLC,其可扩展性好、通信能力强,运行稳定、抗干扰性强,同时可与远程 I/O 模块之间进行数据通信。CPU315-2P 带一个符合EN5170标准的Profibus-DP接口,通过这个接口可以实现Profibus-DP通信。本系统中,通过Profibus-DP通信专用的屏蔽双绞线,将主站CPU的DP口与各从站的DP口依次串接,Profibus-DP传输速度为最大可达到12 Mbps。

电源模块选用型号为PS307 10A,输入电压为220V AC,输出电压为24V DC。CP343-1 Lean模块是S7-300PLC的标准以太网通信模块,利用该模块通过标准TCP/IP传输协议可以实现监控层上位机与控制层主站PLC之间的数据通信,通信速率可达100Mbps。 CP340-RS232C是S7-300PLC的串行通讯模块,用来接收来自总线型参数仪的数据。

2.1.2 从站设计

DP从站是进行输入信息采集和输出信息发送的外围设备,它只与组态它的DP主站交换用户数据,向该主站报告本地诊断中断和过程中断。

在主缆钢丝测控系统中,对于温湿度传感器和压力传感器等现场设备,由于不具备Profibus-DP接口,不能直接接入Profibus-DP网络,通过R-8017模拟量采集模块和R-8018BL热电偶采集模块,利用RS485总线通信技术将数据通过总线型参数仪传输到上位机中。

除湿机组由自带S7-200系列PLC控制,PLC具体配置为如表1所示。CPU224自身有程序存储器,可以进行编程,并按程序指令驱动I/O,EM231为扩展模拟量输入模块。从站DO点为机组的启停控制点,DI点为机组故障连锁点,如压缩机电流过载、压缩机超温保护、压缩机的高低压保护、电源相序错误等,EM231为模拟量输入模块。CPU224由于本身不带DP口,所以必须通过EM277模块的DP端口连接到Profibus-DP总线网络。作为Profibus-DP主站的一个从站,CPU224存储器中有一段特定区域作为与主站通信的共享数据区,主站可通过Profibus-DP现场总线间接控制从站的I/O。

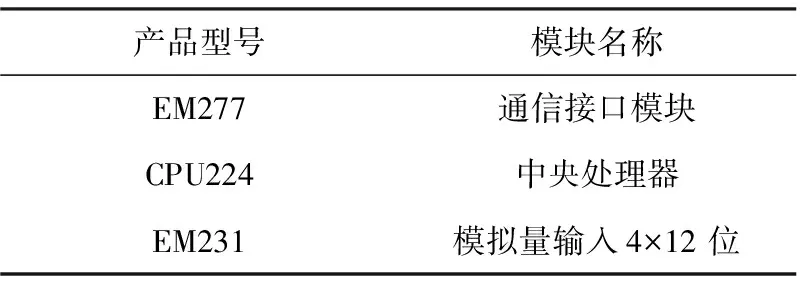

表1 S7-200设备选型

系统选用了2台变频器控制送风机和冷却风机,每台变频器都选配了标准Profibus-DP通信接口,无需特殊网络单元,通过Profibus-DP通信适配器可直接连入现场总线,作为Profibus-DP现场总线网络从站,接受主站控制。主站可在线实现对变频器频率设定、起停控制、参数修改和状态查询等功能。

2.2 传感器及其布置方法

2.2.1 传感器的选用

温度测量采用T分度号热电偶,其主要特点为:体积小,便于安装,感温速度快;不受雨水影响,可浸泡在水中;两线制,热电偶线可长距离传输信号。

湿度测量采用热固性聚合物电容传感器,带集成信号处理电路3针可焊塑封。其主要特点:0~100%RH的全量程覆盖;-40~85℃的宽工作温度范围覆盖;精度高,达±2%RH;稳定性好,低温漂,抗化学腐蚀性能,可在主缆内长期使用。

压力测量采用Model 268微差压变送器:由不锈钢膜片与固定电极构成一个可变电容,压力变化时,电容值发生变化。

2.2.2 传感器的布置方法

为了实时监测主缆内钢丝各个位置的所处环境状态,需要在主缆钢丝中埋入温湿度、压力传感器。由于主缆为一个圆柱体,为了体现测量在整体分布上的有效性,轴向和径向上分布的均匀性,以从进气罩到索夹部位段为例,在轴向上等间距取四个截面处,径向上每个截面间采用相对错开的传感器分布设置。传感器布置点的截面选取与主缆中传感器位置示意图分别如图3、图4所示。

图3 传感器布置点的截面选取

传感器在主缆钢丝中的布置方法如图5所示,引出线由外径约5.2 mm的空心金属管中分别引出,该空心金属管也将各测点的信号引出。主缆在生成时,从图 3和图4所示的每个埋设点开始,截断钢丝,其后部分置换为空心金属管,然后将温湿度传感器、压力传感器置入,但要注意不要损伤传感器的信号感应部分。在进气罩到索夹位置区间共设置有1-1、2-2、3-3和4-4四个截面,每个截面分别设置7个测点,每个测点包括温度传感器、湿度传感器和压力传感器。

图5 传感器布置现场图

3 测控系统软件设计

3.1 数据采集与监测的实现

主缆除湿系统要求实时测量内部钢丝所处环境的温度、湿度和压力。由于布设的测点多,且测量精度高,所以不可能采取人工采集数据的方法。

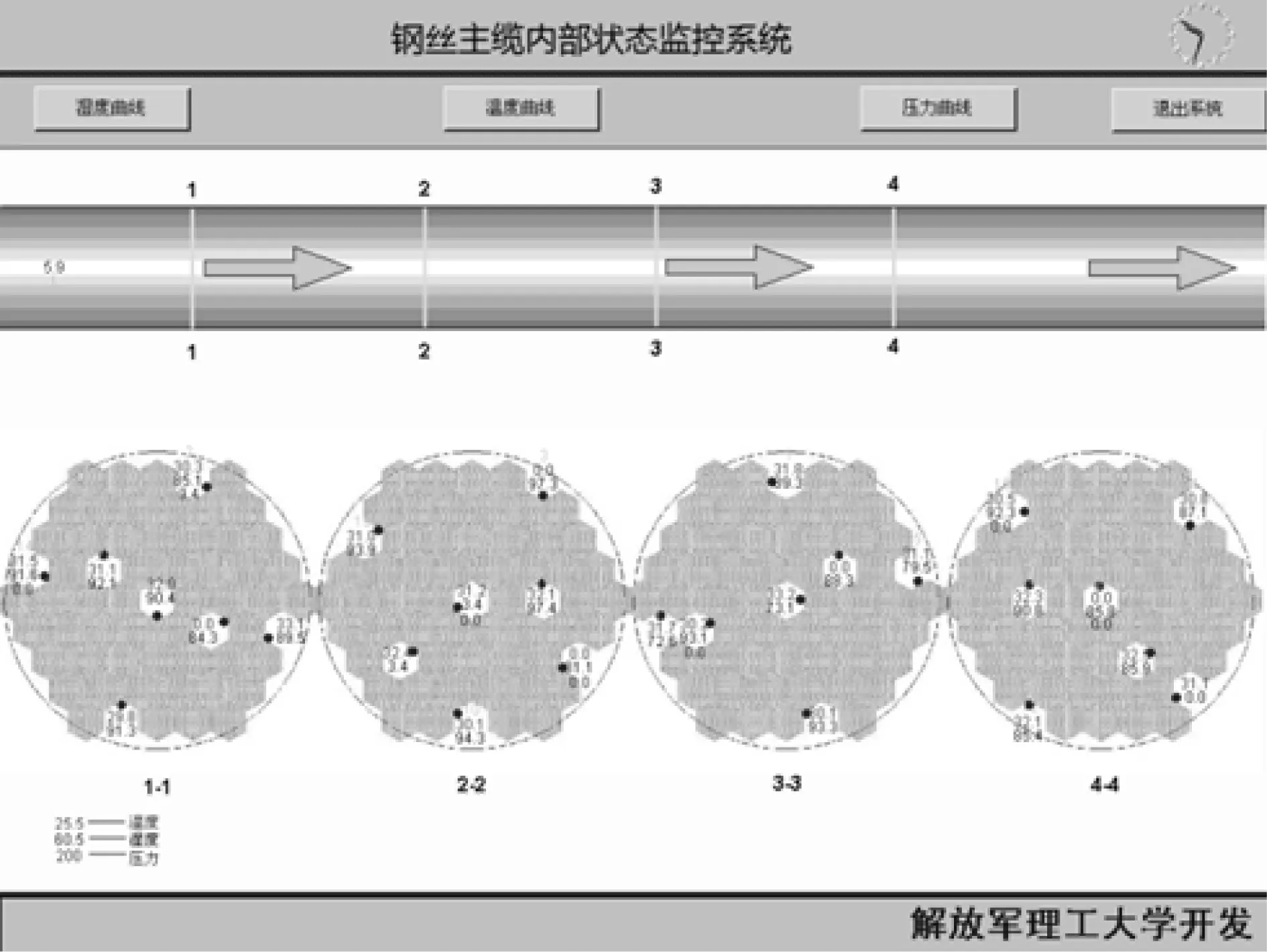

根据测控需要,开发研制了1套数据采集和演示系统,可形象地描述传感器位置和每次实验的温湿度及压力变化,便于直观形象地对测量得到的数据进行观测分析。实验数据通过传感器转换为电信号,传输到参数采集仪后再上传计算机,由计算机存储、显示和打印。各检测点的工作状态能够实时掌控,通过实时报警,及时处理现场设备出现的各种故障,确保各测点参数的实效性。系统将自动整理汇集数据运行参数,按用户要求的报表格式,可定时或不定时打印报表,供实验数据分析处理。图6为钢丝主缆内部状态监测界面。

图6 钢丝主缆内部状态监测界面

3.2 内部状态控制设计

3.2.1 设备连锁控制

为了保证送入空气都是经过过滤与除湿处理的,在设备的开启与关闭阶段需要对其顺序进行连锁控制。

开启连锁控制:过滤器-除湿机-送风机-冷却器。

关闭连锁控制:送风机-冷却器-除湿机-过滤器。

3.2.2 相对湿度控制

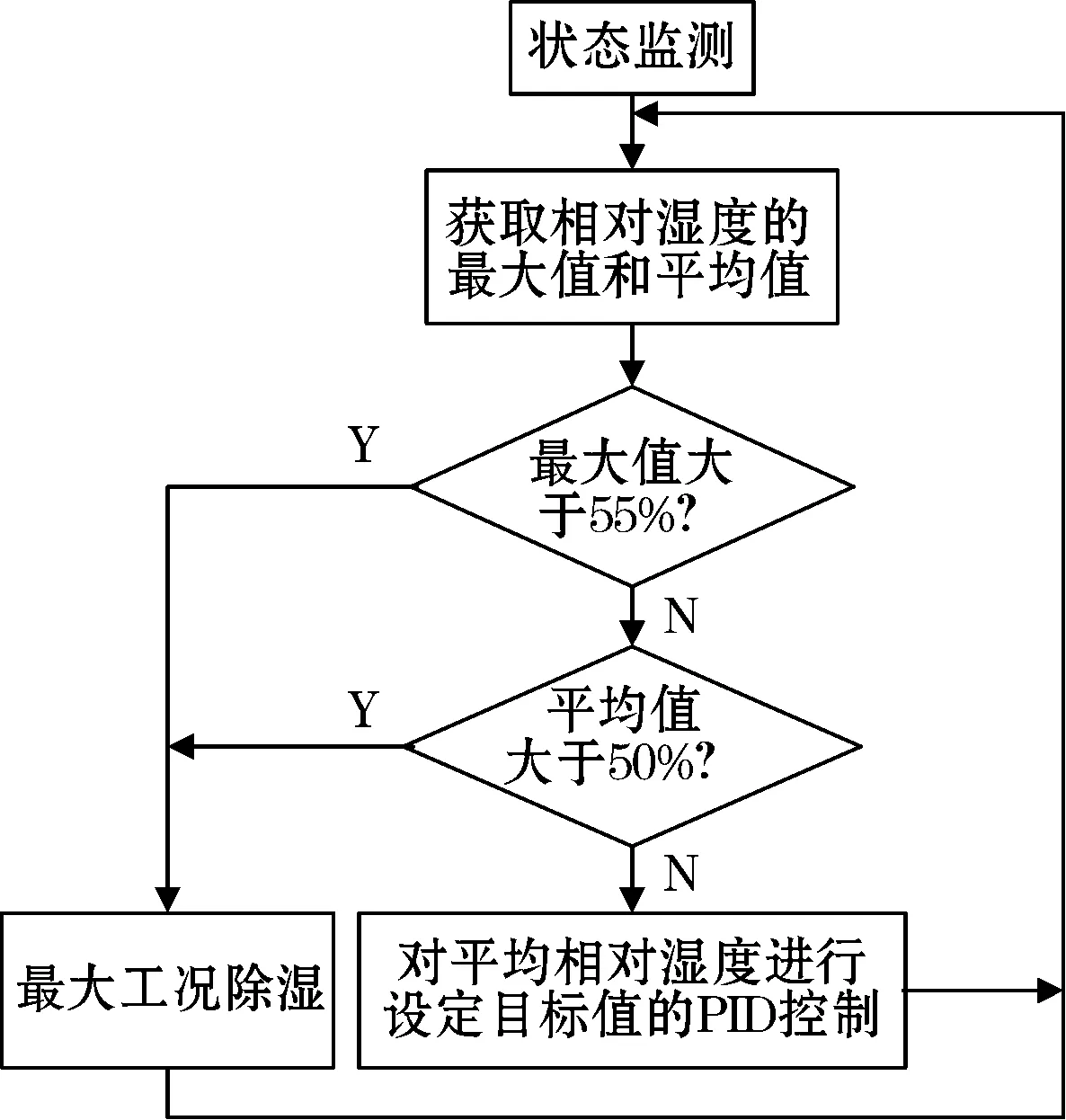

相对湿度是造成主缆钢丝腐蚀生锈的主因,所以在测控系统中,相对湿度是控制的最重要参数。由于主缆测控点分散分布,数量繁多,为保证相对湿度的控制质量,采用极值控制与均值控制相结合的方法,通过调节除湿机的参数来控制主缆内部相对湿度。控制流程如图7所示,当最不利湿度值大于55%时或是所有监测点得到的相对湿度均值大于50%时,除湿机进入最大工况除湿,除此之外通过PLC对平均相对湿度进行设定值的PID控制,控制设定值一般设为45%。

图7 相对湿度控制流程图

3.2.3 压力控制

压力控制的目的是保持主缆内相对于外界环境的相对正压值,以防止外部湿空气通过主缆外层的一些缝隙、细小破损处侵入主缆内,造成钢丝腐蚀。所以在控制时是采用极值控制原则,通过控制送风机的风机频率来保证最不利风压点的微正压值。

3.2.4 温度控制

由于温度对钢丝腐化作用影响十分有限,所以可采用均值控制原则,通过控制冷却风机的频率使各个测点的平均温度值在设计上限值之下。

3.3 测控平台设计

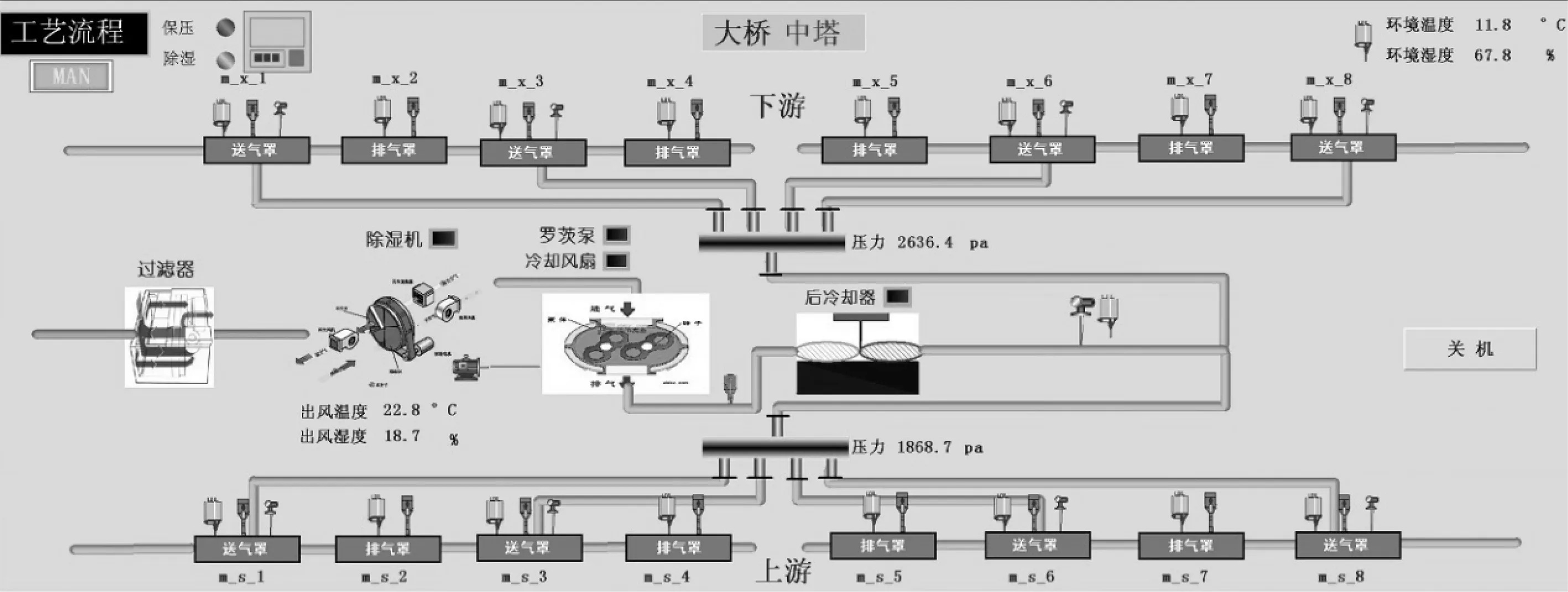

通过主服务器上的组态软件设计了适用于主缆干燥过程的测控平台,如图8所示,可实时观测大桥主缆整个干燥流程,实现远程监控。

图8 测控系统平台画面

4 结束语

本文针对悬索桥主缆干燥这一特殊工艺流程设计了钢丝内部状态测控系统。系统基于Profibu-DP和工业以太网构成的网络通信框架,应用PLC的主从站设计,实现了数据监测与设备控制管理。文中详细介绍了传感器的布置方法,采用了多参数状态监测下的均值控制与极值控制思想,实现了主缆干燥流程的自动控制。

[1] 陈小雨,沈锐利,张培炎,等.悬索桥主缆的内部检测.世界桥梁,2013,41(1):86-90.

[2] 郎学政,许同乐,李中华.基于Modbus协议的PLC在自动供水监控系统中的应用.仪表技术与传感器,2013(2):62-64.

[3] 王文军,王亚明,郝爱云.PLC在卷烟厂加香工序的应用.仪表技术与传感器,2009( 10) :64-66.

Interior Status Measurement and Control System for Steel Wire Main Cable Based on Profibus-DP

Zhou Xiao-feng,MIAO Xiao-ping,JIANG Feng,ZHANG Di

(Military Key Laboratory of Defense Engineering Environmental Equipment and Intelligence, PLA University of Science and Technology,Nanjing 210007,China)

Due to the diversity of measurement parameters and decentralization of their locations for interior status measurement of the steel wire main cable,the field bus and industry Ethernet were applied to the measurement and control system.The real-time acquisition,storage,monitoring and alarming of the inside temperature,relative humidity and pressure were realized in the designed system.Meanwhile,interlock,extreme and mean controls were executed for equipment such as the dehumidification and frequency conversion fans.Host computer using configuration realized remote monitoring and Real-time information display,and provided reliable measurement and control system security to the main cable dry method.

Profibus-DP; industrical ethernet; PLC; measurement and control system; steel wire main cable

部省联合攻关项目(2008-353-332-170)

2015-03-11 收修改稿日期:2015-05-12

TU731.5

A

1002-1841(2015)07-0071-03

周孝锋(1985— ),博士研究生,主要研究方向为智能测试技术及智能化系统。E-mail:ppddtzhou@163.com. 缪小平(1957— ),教授,博士生导师,主要研究领域为国防工程环境设备及智能化系统。