界面均质度对混凝土单丝拉拔性能影响的数值模拟研究*

2015-06-07曾向荣张亚芳蔡北海

曾向荣,张亚芳,刘 浩,刘 丰,蔡北海

(1.广州大学土木工程学院,广东广州510006;2.合乐中国有限公司,中国香港)

水泥、混凝土等材料以其优良的抗压性能被广泛应用于土木工程中各个领域。但水泥、混凝土等材料抗拉性能和抗裂性能差及脆性大[1]。通过加入不同种类纤维能有效改善水泥及混凝土材料工作性能。目前应用较为广泛的是钢纤维增强混凝土[2-3]。水泥在水化过程中与钢纤维发生一系列物理和化学反应,并在混凝土与钢纤维间形成与混凝土基及钢纤维力学性能不同的新相,即所谓的界面相。界面是复合材料的重要组成部分,它起到桥联作用。直至目前,国内外学者对界面力学性能的研究手段主要有两个:物理实验[4-7]以及数值模拟试验。由于界面层尺度小,以目前实验手段难以有效直观测定和观察纤维拔出过程中界面层的各力学参数及材料内部裂纹演化。不少学者通过通用有限元软件对单丝拉拔过程进行数值模拟计算,并获得了一些有意义的结果[8-10]。

目前单丝拉拔数值试验大部分是基于材料均匀假设,同时纤维从基体拔出过程中裂纹萌生、扩展及破坏过程没有涉及。在有限元分析中,引入材料非均匀性假设更具有普遍性。在复合材料中界面相是客观存在的。在考虑材料及界面非均匀性上,已有学者进行了相关研究并取得了一定成果[11-13]。本文利用RFPA2D软件,从细观力学及材料非均匀性的角度,模拟了界面非均匀性对单丝拉拔构件力学性能的影响,并对单丝拉拔构件的韧性及裂纹演化进行了详细分析。

1 数值模型的建立

RFPA2D的一个显著特点是能够可视化观察材料受力时裂纹从萌生、扩展贯通直至破坏的整个过程。它包括应力分析模块与破坏分析模块,应力分析即有限元计算方法;破坏分析是通过建立不同材料的破坏准则判断单元是否破坏,并通过刚度退化和刚度重组处理破坏单元[14]。水泥及混凝土材料由于拉应力 (应变)远小于压应力 (应变),因此可采用最大拉应力 (应变)准则及摩尔-库伦准则作为破坏准则。细观单元采用弹-脆性本构。

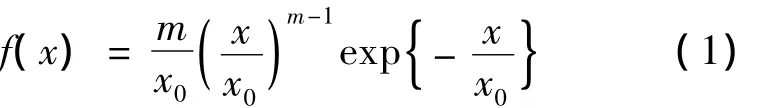

分析软件考虑了材料非均匀性,假设材料强度、弹性模量及泊松比等力学参数满足Weibull分布,即

式中m代表均质度,均质度越小,代表材料越不均匀;均质度越大,代表材料趋向均匀。x0代表细观单元力学参数平均值。通过Weibull分布赋值细观单元的各个力学参数更能反映材料力学的实际情况。

图1为钢纤维-混凝土基单丝拉拔数值模型,基体尺寸为40 mm×40 mm,钢纤维直径为0.5 mm,埋置深度为25 mm,界面尺寸为0.1 mm×25 mm,划分共计99000个单元。为真实反映构件实际加载情况,采用位移加载控制,控制步长为0.0002 mm/步,共计算50步。各组分力学性能参数详见表1。为研究界面均质度变化对钢纤维-混凝土基单丝拉拔力学性能影响,共模拟了均质度1.5、2、3、4、5、10、15、20共计8个试件。

图1 数值模拟模型Fig.1 Numerical model

表1 基体、纤维和界面力学参数1)Table 1 Mechanics properties of matrix,fiber and interface

2 数值模拟结果讨论

图2给出了界面均质度分别为1.5、3、10、20时钢纤维-混凝土基在单向位移加载下的荷载-位移曲线。如图所示,在加载初期,构件处于弹性阶段,此阶段下几种界面均质度的荷载-位移曲线重合,说明加载前期的弹性阶段界面均质度对拉拔构件宏观力学性能影响不大。随着荷载增大,构件的宏观力学性能变化较大,特别是对构件峰值荷载及其后的劣化过程影响明显。当界面均质度较小时 (m=1.5),界面处于极不均匀状态,并最先达到峰值荷载。而界面均质度较大时 (m=10),构件的弹性段维持时间较长,同时峰值荷载有所提高,说明界面均质度对拉拔构件峰值荷载影响较大,均质度提高,峰值荷载提高,这与文献 [13]的研究结果相一致。值得注意的是,当界面均质度到达10以后,拉拔构件的峰值荷载变化不明显。这是因为此时界面的物理力学性能趋向均匀。

图2 不同界面均质度荷载-位移曲线Fig.2 Load-displacement curves of different interface heterogeneities

从图2可以发现,界面均质度较大时,构件到达峰值荷载后,其荷载-位移曲线表现为突然下降,并且承载力损失较大。之后出现一段平台段,但荷载并没有提升,平台段结束后,又突然进入另一个“荷载降”段,此时构件已经完全丧失承载能力。对比界面均质度小的构件,可以发现,当m=1.5时,构件的荷载-位移曲线较为曲折,在峰值荷载结束后,曲线进入“荷载降”阶段,但曲线下降并非表现为突然下降。界面低均质度构件平台段比界面高均质度构件平台段长。对比界面高均质度构件,界面低均质度构件损失的承载力较少,并且在进入平台段后构件的承载力还略有提升。说明界面低均质度构件表现出良好的韧性。均质度增大,构件韧性略有下降,脆性增加。

为方便对比,图3给出了界面低均质度 (m=1.5)及界面高均质度 (m=20)试件拉拔过程裂纹萌生、扩展直至破坏全过程的破坏过程图,其中Step15-01代表有限元计算第15加载步的第一子步,如此类推。由于篇幅所限,本文仅列出四步结果。

如图3(a)所示,加载初期,拉拔构件埋入端 (纤维外露处附近)首先出现损伤裂纹,并且左右界面脱黏较为对称。这是因为埋入端附近刚度突变,产生应力集中,裂纹首先在此区域萌生,随着荷载增加,裂纹向下扩展,并逐渐出现左右界面脱黏不对称现象,纤维左侧界面脱黏速度较快,右侧界面脱黏速度较慢。当左侧界面完全脱黏后,裂纹扩展方向改变。右侧界面裂纹脱黏方向转变为从埋置端 (纤维伸入基体端)向埋入端扩展。随着施加的位移荷载不断增大,构件左右两侧界面完全脱黏,钢纤维从混凝土基体中拔出,拉拔构件宣告破坏。此时可见,构件拉拔过程对混凝土基有一定损伤,但损伤量较少,没有出现贯通基体的裂纹。可以认为,由于界面均质度小,界面单元的力学参数随机性较大,以致界面单元强度与基体单元强度相差较大,界面的强度偏小,拉拔过程中裂纹总是沿强度较弱的界面扩展。界面起到缓和应力集中及调节应力重分布的作用,因此界面脱黏对基体影响不明显,没有产生微裂纹。

图3 破坏过程图Fig.3 Picture of failure process

从图3(b)可以看出,界面高均质度构件在加荷初期的界面脱黏明显的不对称。左侧界面脱黏速度快,右侧界面脱黏速度慢,并且右侧界面裂纹扩展到一定长度后停止脱黏热。与此同时,左侧界面完全脱黏后,右侧界面裂纹扩展与图3(a)类似,均是从纤维埋置端向埋入端扩展,最终纤维两侧界面完全脱黏,纤维被拔出。界面高均质度构件拔出过程中基体损伤严重,界面及纤维埋置端附近基体损伤量大。特别是埋置端附近萌生出微裂纹。说明界面均质度高,界面力学性能趋向均匀,界面强度接近Weibull分布中细观力学单元的强度均质。此时界面单元结合能力增强,界面缓和应力集中的能力削弱。界面脱黏过程中界面裂纹尖端处应力较大,使得界面向基体方向传递的应力增大,超过基体单元损伤阀值后,基体损伤并萌生出微裂纹。文献 [15]指出,界面单元结合强度提高,材料脆性同时增大。文献 [3]通过实验研究弱界面反应、适中界面反应及强界面反应对复合材料破坏模式,认为弱界面反应能够有效地阻止裂纹的萌生并缓冲应力集中,而强界面反应则容易损伤增强体及基体。本文中界面低均质度可认为是弱界面结合构件,界面高均质度是强界面结合构件。获得的数值模拟结果与文献中的结论相一致。

声发射现象广泛存在于各类准脆性材料中,其产生是由于材料受力后产生微断裂而瞬间释放弹性波[16]。材料裂纹萌生、扩展及破坏等均产生于材料内部,就目前的物理实验手段仍难以对内部裂纹进行直观观察。研究材料声发射有助探究材料内部微损伤的演化过程进而分析其演化机理。研究表明,材料的损伤量与声发射存在正比关系,唐春安等[17]通过建立损伤演化函数,推导出损伤量与声发射间的关系。本数值模拟软件RFPA2D假设单元损伤量与声发射成正比,并认为声发射的能量释放率与损伤弹性应变能释放成正比。

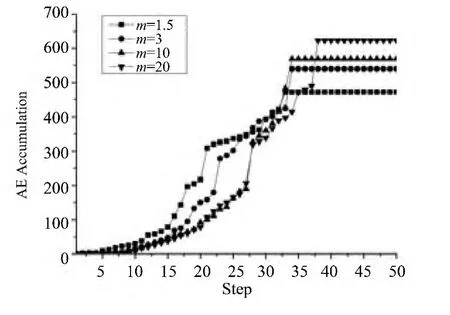

图4给出界面均质度分别为1.5、3、10、20试件的累积声发射数-荷载步曲线图。如图所示,界面均质度越大,累计声发射总数越大。这是因为界面均质度小,拉拔构件破坏形式主要是界面脱黏,基体损伤较少,由此获得累积声发射事件数少。当界面均质度提高,界面单元力学性能趋向均匀,由于界面强度高,界面缓冲应力集中能力减弱,造成基体单元一定范围的损伤破坏,由此获得的声发射数增加,这从另一方面反映界面均质度小,拉拔构件基体损伤量少;均质度大,拉拔构件基体损伤量增大。

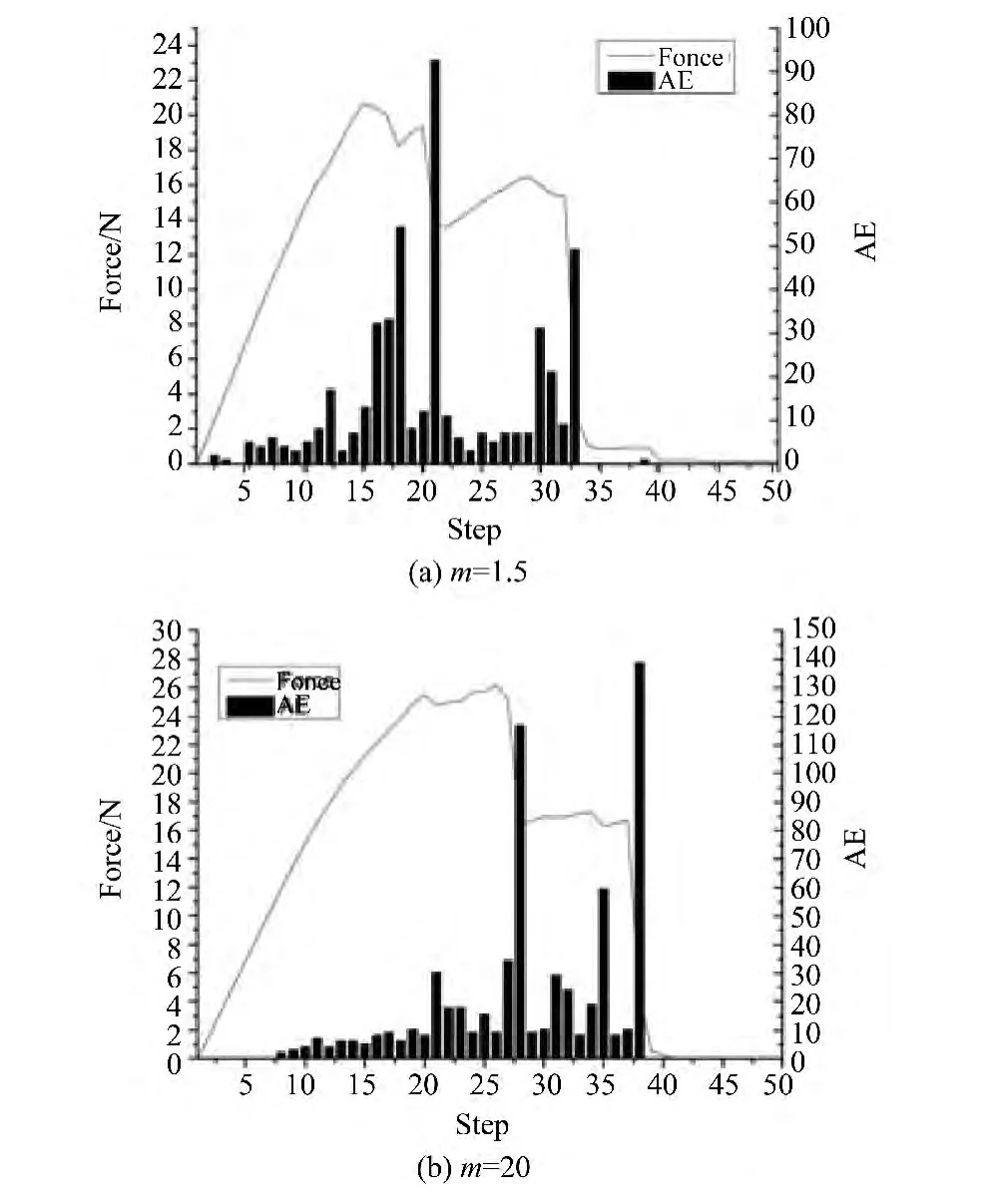

图5为界面低均质度构件 (m=1.5)与界面高均质度构件 (m=20)的荷载-步长-声发射曲线图。如图5(a)所示,界面低均质度构件在加荷初期 (构件仍处于弹性段)已经出现声发射,说明强度较弱的界面单元出现损伤并产生声发射,低均质度界面构件在整个加载过程声发射数发展趋势是渐进的。到达荷载步21时,出现声发射峰值,声发射数为92。此后构件损失一部分承载力,曲线进入平台段后承载力略有提升并产生一定量声发射,到达荷载步33时,声发射达到第二个峰值,此时声发射数为49,随后构件失去承载力。

图4 累积声发射数-荷载步曲线Fig.4 The curves of AAE-Step

图5 两种界面均质度荷载-步长-声发射图Fig.5 Load-Step-AE curves of two heterogeneities

对比图5(b)可见,界面高均质度构件在施加荷载初期没有产生声发射,当荷载步到达Step-07时才开始出现声发射,并在弹性段声发射数少,当达到峰值荷载试件的声发射数显著增加,同时产生首次“荷载降”,此时荷载步为28声发射数为112,随后进入声发射数减少的阶段,到达第二次“荷载降”时,此时荷载步为38,声发射数也随之增加,达到试件损伤破坏过程的峰值,声发射数为133,荷载接近零,说明材料试件完全失效破坏,已不具备承载能力,声发射现象结束。

从两图可见,界面低均质度试件声发射次数出现相对频繁且平缓,说明试件韧性良好。而界面高均质度试件两次声发射峰值占总声发射量约40%,说明两次“荷载降”阶段单元损伤量大,承载力下降很快,材料表现出脆性破坏特征,此现象反映了界面均质度提高,构件脆性明显。

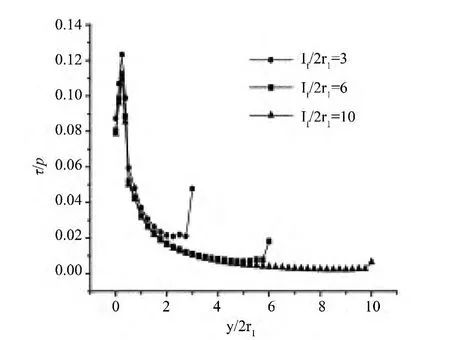

为深入研究界面均质度对界面剪应力传递的影响,本文获得了不同界面均质度拉拔构件沿界面剪应力分布图。图6为均质度1.5及20的试件在Step-07时 (此时为弹性阶段)纤维左侧界面剪应力分布图。由于本数值模拟考虑了材料随机单元非均匀性,因此沿界面剪应力分布呈现非线性波动特征。

图6 两种界面均质度沿界面剪应力分布Fig.6 Interface shear distribution of two different heterogeneities

图6(a)是均质度1.5的拉拔构件界面剪应力分布图。可以发现,此时界面剪应力分布曲线波动剧烈,非线性现象明显。对比图6(b)可以看到,当界面均质度提高,界面剪应力分布曲线趋于平滑,非线性现象减弱,说明当界面处于极不均匀状态时,界面单元力学性能差异较大;劣化单元比例数高,界面单元间传递剪应力能力差。当界面均质度提高,界面单元力学性能趋向平均,此时界面单元传递剪应力能力平均,曲线趋向光滑。同时可见,两种均质度下拉拔构件沿界面剪应力分布均是埋入端附近剪应力较大并达到峰值,随着纵向界面深度增加,剪应力逐渐减少,到达埋置端附近剪应力增加。说明构件埋入端及埋置端附近由于刚度突变产生应力集中,界面剪应力在埋入端及埋置段附近较大。两种界面均质度构件界面剪应力峰值亦有所差别,均质度为1.5时构件界面剪应力峰值为1.453 MPa,而均质度为20时构件剪应力峰值为1.252 MPa,剪应力峰值随界面均质度提高而略有下降。图7为Yang Q S等[18]考虑界面均匀性下获得的沿界面剪应力分布图,此时图6(b)的曲线形态与图7相类似。

图7 文献[18]的界面剪应力分布Fig.7 Interface shear distribution of literature[18]

3 结论

本文使用RFPA2D软件对界面均质度变化的单丝拉拔构件进行数值模拟分析,考虑材料非均匀性,引入双参数Weibull分布对细观单元的力学性能进行赋值。通过改变基体-纤维间界面均质度,分析了界面均质度变化对拉拔构件宏观力学性能的影响,模拟研究不同界面均质度下,拉拔构件裂纹从萌生、扩展直至失稳破坏的全过程。同时获得了不同界面均质度拉拔构件的荷载-位移曲线。声发射图及界面剪应力分布图,结果表明:界面均质度变化对拉拔构件的峰值荷载及其后劣化过程影响明显,在一定范围内峰值荷载随界面均质度提高而提高。结合声发射及荷载-位移曲线可知,构件韧性随均质度提高而下降,脆性增加;界面剪应力分布曲线随界面均质度提高而趋向平滑。

[1]沈荣熹,王璋水,崔玉忠.纤维增强水泥与纤维增强混凝土[M].北京:化学工业出版社,2006.

[2]黄承逵.纤维混凝土结构[M].北京:机械工业出版社,2004.

[3]吴人洁.复合材料[M].天津:天津大学出版社,2000.

[4]ABU-LEBDEH T,HAMOUSH S,ZORNIG B.Rate effect on pullout behavior of steel fibers embedded in very-high strength concrete[J].Am J Eng Appl Sci,2010,3(2):454-463.

[5]LARANJEIRA F,MOLINS C,AGUADO A.Predicting the pullout response of inclined straight steel fibers[J].Mater Struct,2010,43(6):875-895.

[6]ROBINS P,AUSTIN S,JONES P.Pull-out behavior of hooked steel fibers[J].Mater Struct,2002,35(7):434-42.

[7]赵燕茹.钢纤维混凝土界面应力传递及脱粘过程的细观力学研究[D].呼和浩特:内蒙古工业大学,2008.

[8]周明杰,袁敬,王晓伟,等.钢纤维与混凝土的界面粘结有限元分析[C].第十二届全国纤维混凝土学术会议论文集,2008.

[9]魏忠林,魏颖,马平.钢纤维混凝土粘结滑移的数值模拟实现[J].科园月刊,2010(7):52-54.

[10]GEORGIADI S K,MISTAKIDIS E,PANTOUSA D,et al.Numerical modeling of the pull-out of hooked steel fibres from high-strengh cementitious matrix,supplemented by experimental results[J].Construction and Building Materials,2010,24(12):2489-2506.

[11]张亚芳,齐雷,刘浩,等.界面强度对纤维增强复合材料宏观韧性的影响[J].中山大学学报:自然科学版,2008,47(4):139-143.

[12]陈沛然,张亚芳,李根.基体强度对钢纤维单丝拉拔性能的影响[J].中山大学学报:自然科学版,2013,52(6):69-80.

[13]张亚芳,齐雷,唐春安.非均匀性对纤维增强复合材料力学性能的影响[J].武汉理工大学学报,2007,29(4):14-16.

[14]唐春安,朱万成.混凝土损伤与断裂-数值模拟试验[M].北京:科学出版社,2003.

[15]郑安呐,胡福增.树脂基复合材料界面结合的研究Ⅰ:界面分析及界面剪切强度的研究[J].玻璃钢/复合材料,2004(5):12-15.

[16]张明,李仲奎,杨强,等.准脆性材料声发射的损伤模型及统计分析[J].岩石力学与工程学报,2006,25(12):2493-2501.

[17]唐春安.岩石破裂过程中的灾变[M].北京:煤炭工业出版社,1993.

[18]YANG Q S,QIN Q H,PENG X R.Size effects in the fiber pullout test[J].Composite Structures,2003,61(3):193-198.